自交联型丙烯酸酯无皂粘合剂的合成及应用Yd16028

杨少艳,赵振河,孙玮佳,施建刚 西安工程大学,陕西西安710048

收稿日期:2012-11-21

作者简介:杨少艳,西安工程大学在读研究生,专业为纺织化学与染整工程。

原载: 染整技术,2013/4;31-34

【摘要】以丙烯酸异辛酯、丙烯酸丁酯、苯乙烯、丙烯酸羟乙酯及丙烯酸等合成自交联型丙烯酸酯无皂乳液,并探讨了引发剂、乳化剂、功能单体及软硬单体比例等因素对乳液性能的影响,确定了乳液聚合的最佳条件。将无皂乳液应用于涂料印花,获得了较好的整理效果,并确定了其最佳用量。

【关键词】丙烯酸酯;无皂乳液聚合;粘合剂;涂料印花

【中图分类号】TS 190.2 文献标识码:A 文章编号:1005-9350(2013)04-0031-04

传统丙烯酸酯乳液聚合是单体分散于含有乳化剂的水溶液中,形成由增溶胶束和小液滴组成的乳化液。但由于乳化剂的存在,给某些产物和应用过程带来许多问题,如泡沫的产生、隔离、吸水和溶出作用,也会使聚合物材料的某些应用性能受到影响。而无皂乳液聚合是指在反应过程中完全不加或仅加入微量乳化剂(其浓度小于临界胶束浓度)的乳液聚合过程,可消除乳化剂对环境的污染,克服传统乳液聚合的弊端,乳液性能稳定,织物摩擦、皂洗牢度良好。因此,无皂乳液聚合越来越受到人们的关注[1-3]。

本文采用无皂乳液聚合工艺合成聚丙烯酸酯类涂料印花用粘合剂,探索优化其合成工艺,选择适当的乳化剂合成柔软性好,干摩、湿摩、耐水洗牢度好的适宜聚丙烯酸类涂料印花的自交联型粘合剂。并探讨了其在涂料印花工艺中的应用性能。

1 试验

1.1 材料及仪器

纯棉布(100 mm×200 mm),涂料妃红FGR、乳化糊(陕西华润印染有限公司),丙烯酸丁酯(BA)、苯乙烯(St)、丙烯酸异辛酯(EHA)、丙烯酸羟乙酯(HEA)(无锡威尔化工有限公司),丙烯酸(AA)、过硫酸钾(KPS)、对苯二酚(天津市巴斯夫化工有限公司),TM-200(上海忠诚化工有限公司)。

JJ-1型电动搅拌器(上海浦东物理光学仪器厂),H.H.S 11-28电热恒温水浴锅(上海医疗器械五厂).DHG-9076A型电热控温鼓风干燥箱(北京科伟永兴仪器有限公司)。BP221S型电子天平(德国塞多利斯公司),LA-205型织物热定型机(日本株式会社),Y571B摩擦牢度测试仪(温州纺织仪器厂),sw-12型耐洗色牢度试验机(无锡纺织仪器厂)。

1.2 聚丙烯酸酯无皂乳液的制备

在三口烧瓶中加入规定量的水.搅拌,将所有单体和1/2的引发剂依次加入。保持在800 r/min左右乳化0.5 h。将预乳化液的2/3倒出,在剩余的预乳化液中加入水和引发剂,升温并降低搅拌速度至200~250 r/min。当温度升到82-83℃时,液体开始泛蓝光,开始滴加剩余的2/3乳化液,大约60 min滴加完成。将剩余引发剂全部倒人,升温,保温1 h,降至室温后调节pH。

1.3 涂料印花工艺

印花(印花色浆共50 g:涂料5 g,粘合剂5~20g,乳化糊2 g,其余为水)→烘干(80℃,3 min) →焙烘(130-160℃,4min)。

1.4 性能测试[4-10]

转化率:用滴管吸取l~2 g乳液于已称重的称量瓶,滴人5%的对苯二酚水溶液2~3滴。放人烘箱中于110—120℃烘干至恒重,转化率按公式计算:

Y=(m1×A/m0-B)×100%/m

其中,m0为试样质量,g;m1为试样干燥后恒重,g;A为投料总重,g;B为投料中不挥发物质量,g;m为单体总质量,g。

耐干、湿摩擦牢度:按GB/T 3920-1997 测试:皂洗牢度:按GB/T 3921.1-1997测试

2 结果与讨论

2.1 聚丙烯酸酯粘合剂的合成工艺优化

2.1.1 预乳化液的滴加时间

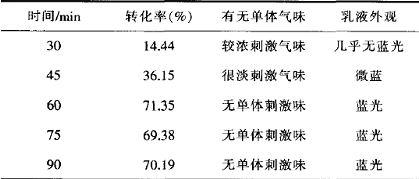

由表1可知,随着滴加时间的延长.转化率不断提高,单体残余量减少,凝胶率降低。60 min时转化率达到最高,且无单体的刺激气味,有较好的外观;超过60 min对结果影响不大,但耗能耗时,所以确定滴加时间为60 min。

|

表1 滴加时间对乳液性能的影响 |

|

|

2.1.2 保温时间

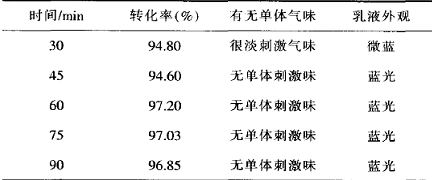

如表2所示,保温时单体进一步发生反应,在60min时,转化率已达到97%以上,继续保温对转化率影响不大,而且会延长生产周期,降低企业效益。故保温时间选为60 min。

|

表2 保温时间对乳液性能的影响 |

|

|

2.1.3 乳化剂用量

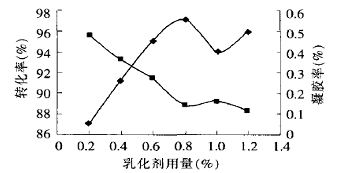

如图1所示,当乳化剂用量过低时,转化率过低,凝胶率较大,而当乳化剂用量过多时,凝胶物减少,转化率也有所下降。根据实际情况,乳化剂用量越少越好,更有利于完全反应。综合考虑乳液的转化率和凝胶率.选择乳化剂用量为0.6%。

|

|

|

◆一转化率:■一凝胶率 图1 乳化剂用量对乳液性能的影响 |

2.1.4 引发剂用量

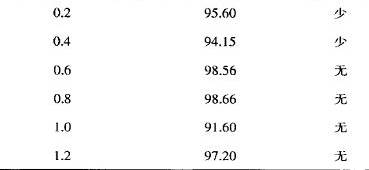

引发剂用量会影响体系中自由基团数目、聚合反应时间、单体转化率及乳液性能。引发剂用量过多,乳液聚合不易控制,凝聚物多;若引发剂用量过少.乳液聚合反应不完全,所得产物中游离单体含量较高,气味较重。引发剂的用量对转化率和凝胶率的影响如表3。

|

表3 引发剂用量对乳液性能的影响 |

|

引发剂用量(%) 转化率(%) 凝胶 |

|

|

由表3可知,当引发剂用量为0.8%时.转化率最高,且无凝胶。所以,确定最佳的引发剂用量为0.8%。

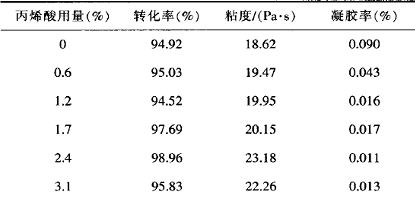

2.1.5 丙烯酸用量

无皂乳液合成过程中,丙烯酸的引入,可在一定程度上提高粘合剂的稳定性和涂膜性能。其结果如表4所示。

|

表4 丙烯酸用量对乳液性能的影响 |

|

|

由表4可以看出。随着丙烯酸用量的增加.乳液的转化率和粘度也在变大,而凝胶率则变小;其原因是丙烯酸是一种亲水性单体,不仅可以溶于油相也可以溶于水相,从而能抑制凝胶的产生:另外乳胶粒之间产生了大量的氢键,提高了胶膜分子的内聚力,改善了聚合物膜的粘结强度。综合考虑,选定丙烯酸用量为2.4%。

2.2 聚丙烯酸酯粘合剂及其用量对印花性能的影响

2.2.1 乳化糊用量

为进一步提高织物手感的柔软度.通常在涂料色浆中拼人少量的乳化糊,以赋予糊料润滑作用,渗入到织物后可降低纤维大分子间的摩擦阻力,使纤维易于滑动。从而提高印制品的柔软度。乳化糊在生产过程中耗用大量石油溶剂,所以用量不宜过多,否则织物容易带有火油气味,也影响手感。

由表5看出。乳化糊为2%时,织物性能比较优良,从节约成本出发,乳化糊用量为2%较合适。

|

表5 乳化糊用量对织物性能的影响 |

|

|

|

注:粘合剂20%

,涂料3%

,160℃焙烘4 min。 |

2.2.2 焙烘温度

按印花工艺进行操作,固定涂料用量(3%)、乳化糊(3%)、粘合剂(20%)及焙烘时间(4 min),改变焙烘温度(130~175℃),印花结束后按照测定织物性能的标准进行对比。结果见表6。

|

表6 焙烘温度对织物性能的影响 |

|

|

由表6可以看出,160℃的干、湿摩擦牢度最高。高于160℃时,织物容易泛黄。另外,随着焙烘温度的升高,印花织物的湿摩擦牢度始终较好且变化不明显,而干摩擦牢度增大到一定程度后不再变化。可见,温度升高有利于聚合物高分子上的羟甲基(-CH OH)与棉纤维的羟基(一OH)的交联反应,使得印花织物的干摩擦牢度上升,但温度过高不仅使得织物强力下降,而且还浪费能源。综合考虑,选择温度为160℃ 。

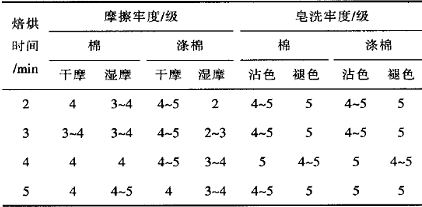

2.2.3 焙烘时间

由表7可以看出,在染整加工过程中.温度与时间有着明显的依赖关系,也就是说,织物应在适当的温度下处理一定的时间,这样才能赋予织物良好的服用性能。在高温条件下,时间的延长势必会损伤织物强力,而且还耗能费时。此外,由表7可知,不同的焙烘时间对印花织物的皂洗牢度影响不是很明显。因此确定最佳焙烘时间为4 min。

|

表7 焙烘时间对织物性能的影响 |

|

|

|

注:涂料3%,粘合剂20%

,乳化糊2%

,焙烘温度160℃。 |

2.2.4 粘合剂用量

涂料本身对纤维没有亲和力,借助粘合剂可以使其固着在纤维表面,粘合剂决定了印花织物的摩擦牢度和皂洗牢度。粘合剂用量对涂料染色织物的性能有一定的影响。将最佳工艺合成的聚丙烯酸无皂乳液用于涂料印花,其用量对印花性能的影响见表8。

|

表8 粘合剂用量对织物性能的影响 |

|

|

由表8可以看出,随着粘合剂用量的增加,织物涂料印花的各项色牢度均有所提升,达到一定值后干摩擦牢度有明显下降,这是由于同一焙烘温度,焙烘时间下的印花织物,粘合剂越多成膜速率越慢,膜的强度有所下降,当粘合剂用量继续增加时,湿摩擦牢度不再变化。这是由于粘合剂较少时,胶膜对涂料的包覆能力较弱,因此湿摩擦牢度相对较差。皂洗牢度在不同的粘合剂用量下.沾色和褪色都没有明显变化,综合考虑,确定粘合剂最佳的用量为20g。

3 结论

无皂丙烯酸酯类粘合剂呈乳白色带有蓝光,含固量在45%左右,乳液稳定性好,粘合力强。无皂聚丙烯酸酯粘合剂用于涂料印花的最佳用量为20g,印花效果佳,花型轮廓好,牢度理想.工艺简单,成本低,适宜于工厂使用。

4 参考文献

[1]陈金身.陈君丽.丙稀酸乳液胶粘剂的研究[J]粘接,2006,27(5);18

[2]INDA O,GAUCHlER C,ELAISARl A,etal.[J]Appl,Polym.Sici.,2000,77;768

[5]0CALLAGHAN

K J,PAINE A J,RUDIN A,[J]app1.Polym Sci.,1995,58:047.

[6]朱爱萍,周永科,韦亚兵,高分子材料科学与工程[J]2000,16(5):35.

[7]纪庆绪,程时远,聚己二醇在无皂乳液共聚体系中的应用[J]馀料工业.1998(5);18

[8]张心亚,涂伟萍,陈焕钦.丙烯酸酯类共聚乳液的研究进展[J]化学工业与工程.2003(2);84.

[9]陈斌.丙烯酸酯无皂乳液的合成及成膜特征[D]南京理工大学,2007

[10]庄严,张复盛.无皂乳液聚合技术及其应用[l]涂料工业,1998,28(4);35-37