涂层篷盖布的耐热性研究Yd15330

张小燕 汪进前 盖燕芳 张钟楷 许淑民 浙江理工大学先进纺织材料与制备技术教育部重点实验室,杭州310018

收稿日期:2011-09-20

作者简介:张小燕(1987-),女,江苏南通人,硕士研究生,主要从事现代纺织技术与产品开发研究。

通讯作者:汪进前,E-mail:wjq@zstu.edu.cn

原载: 浙江理工大学学报,2012/5;332-336

【摘要】对聚丙烯酸酯(PA)、聚氨酯(PU)、聚氯乙烯(PVC)3种不同的涂层篷盖布进行热老化处理,探讨其耐热性能的变化。研究表明:a)随着温度的升高、时间的延长,3种涂层织物的强力均有不同程度的下降,强力下降程度依次为:PVC涂层,PU涂层,PA涂层.b)在175℃条件下,随着时间的延长,3种织物的质量均越来越轻,其中,PA、PU两种涂层篷盖织物的质量变化不太明显,PVC涂层篷盖织物的质量损失较为明显;c)PA、PU涂层篷盖布的耐热性优于PVC涂层篷盖布;d)热处理后,PA、Pu涂层织物表面变得相对光滑平整,PVC涂层织物表面出现微小孔洞,涂层颗粒明显。

【关键词】篷盖布;力学性能;质量损失;热降解;涂层表面形态

【中图分类号】TS106.64 文献标识码:A 文章编号:1673-3851(2012)03-0332-05

0 引 言

篷盖布在产业用纺织品中占有较大的比重,主要应用于铁路、船舶、汽车运输中的货物及港口、码头、露天仓库等储备的物资的遮盖。随着经济的迅速发展和工业化进程的加快,篷盖布品种的多样性和使用的广泛性得以提升,篷盖布逐渐进入社会的各个领域,大量应用于农业、工业、交通运输业等[1]。篷盖布不仅在国内应用广泛,而且也出口到国外。2010年我国篷盖布出口金额达到5 482.3万美元,同比增幅达到43.24%[2]。

篷盖布在使用过程中曝露于大自然环境中,在阳光、水分、空气、热量、应力等的作用下随着时间的延长会发生老化(主要是表面涂层发生老化),缩短材料的使用寿命[3]。篷盖布经老化后,其性能的变化是人们比较关心的问题。目前,评价涂层篷盖布的老化试验方法主要有两种:自然大气曝露和人工加速老化。

本文通过研究涂层篷盖布热处理前后的力学性能、质量损失、涂层表面形态的变化,来客观评价不同涂层篷盖布的耐热性能,为正确评价涂层篷盖布的耐老化性提供参考。

1 实验

1.1 实验原料

聚丙烯酸酯(PA)、聚氨酯(PU)、聚氯乙烯(PVC)3种涂层篷盖布(浙江东海翔集团有限公司提供)。织物规格如表1所示。

表1 3种试样主要规格参数

|

试样名称 |

基布原料 |

基布组织 |

厚度/mm |

克重/(g/m2 ) |

经纱/tex |

纬纱/tex |

经密/(根/10cm) |

纬密/(根/10cm) |

|

PA涂层 |

涤纶低弹丝 |

平纹 |

0.11 |

175 |

35.7 |

34.3 |

250 |

180 |

|

PU涂层 |

涤纶低弹丝 |

平纹 |

0.13 |

200 |

35.7 |

34.3 |

250 |

180 |

|

PVC涂层 |

涤纶低弹丝 |

平纹 |

0.20 |

272 |

35.7 |

34.3 |

250 |

180 |

注:3种涂层篷盖布的基布相同。

1.2 测试仪器

DHG-914385电热恒温鼓风干燥箱(上海新苗器械制造有限公司)、YG065型织物强力仪(山东莱州电子仪器有限公司)、JSM-5610扫描电子显微镜(日本电子公司)、Pyris-l热重分析仪(美国Perkin-Elmer公司)等。

1.3 热处理

按照FZ/T01008-1991标准,将试样放在DHG-914385型电热恒温鼓风干燥箱中,进行加速热老化处理。为了探讨热老化过程中温度和时间对试样性能的影响,分别选用热处理温度85、125、175℃ ,热处理时间1、3、5、7 d[3]。

1.4 测试方法

1.4.1 力学性能测试

各选取10块试样,在温度(20±2)℃ ,相对湿度62~68 的试验用标准大气下调湿24 h,按照GB/T3923.1-1997及GB/T3917.2-1997标准,采用YG065型电子织物强力仪测试织物的拉伸断裂强力和撕裂强力[4]。

1.4.2 质量损失分析

各选取20块试样,置于标准大气中调湿24 h后在BS110S型电子天秤上称重,记录每块试样的质量;经热处理后,将老化后的试样在标准大气中调湿24 h后称重并记下其质量。

1.4.3 TG热分析

采用Pyris-1热重分析仪测试,微天平灵敏度为0.1 g,温度范围为室温至650℃,升温速率为20℃/min,氮气流量为20 mL/min,每个试样测量3次,取平均值。

1.4.4 SEM分析

对热处理后的涂层篷盖布进行制样并镀金,采用JSM-5610扫描电子显微镜,分辨率为3.0 nm,加速电压为20 kV,观察涂层篷盖布热处理前后的涂层表面形态。

2 结果与分析

2.1 热处理后篷盖布力学性能分析

2.1.1 篷盖布的拉伸性能

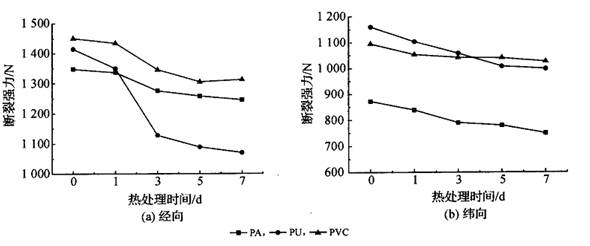

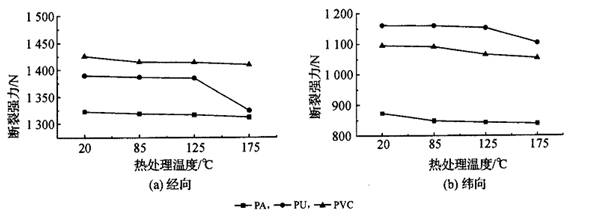

从图1中看出,在175℃热处理条件下,随着时间的延长,3种涂层织物的经纬向断裂强力均呈下降趋势。t≤3 d时,3种涂层织物的断裂强力损失较大,t≥3 d后,断裂强力下降趋势趋于平缓。从图2中看出,随着热处理温度的升高,3种涂层织物的经纬向断裂强力均呈下降趋势。当温度高于125℃后,PU涂层织物经纬向断裂强力下降较明显。

|

|

|

图1 175~C热处理后断裂强力与热处理时间的关系 |

|

|

|

图2 处理1 d后断裂强力与热处理温度的关系 |

究其原因,在高温下,随着热处理时间的延长,PA、PU涂层中的助剂逐渐挥发,涂层剂对于基布纤维的覆盖程度大大降低,涂层剂部分发生固化,涂层变硬,高分子膜的强度下降[5-6]。对PVC涂层织物而言,聚氯乙烯的热稳定很差,在100℃ 受热就开始分解,释放出HC1气体加速大分子链的交联和链剪切反应[7],导致聚合物迅速降解。同时当温度介于125~175℃之间时,正处于涤纶的玻璃化温度和软化点温度之间,使得纤维非结晶区内的分子链段能运动,结晶区内的分子链段不能运动,涤纶纱线的力学性能逐步下降[8 ]。

2.1.2 篷盖布的撕裂性能

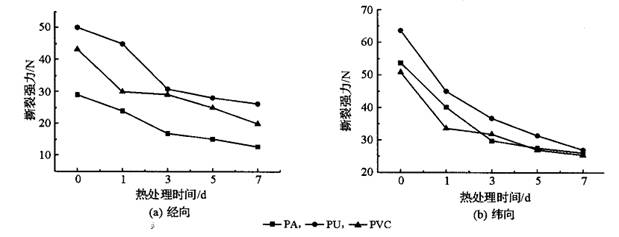

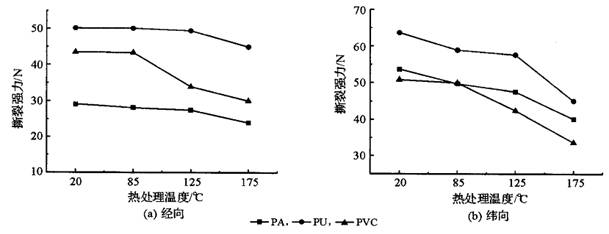

从图3中看出,在175℃热处理条件下,随着时间的延长,3种涂层织物的经纬向撕裂强力均呈下降趋势。t≤3 d时,3种涂层织物的撕裂强力下降较大,PVC涂层织物的撕裂强力下降尤为明显,t≤1 d时,其经纬向撕裂强力值分别下降了30.62%、33.85%。从图4中看出,随着热处理温度的升高,3种涂层织物的经纬向撕裂强力均呈下降趋势。

究其原因,在高温下,随着热处理时间的延长,PA、PU涂层剂更深地进入涤纶纱线的空隙中,增加了纱线的固结点,纱线和纤维间的摩擦阻力的增加不利于纱线间的滑移,涂层织物撕裂时受力三角区减小,织物中纱线的受力根数减少,从而降低了涂层织物的撕裂强力。对PVC涂层织物而言,随着PVC涂层膜中增塑剂的挥发,产生的白色烟雾(增塑剂颗粒)不能及时排出去,部分增塑剂会从织物表面进入纱线及纱线内纤维间,降低了聚合物大分子

间作用力,提供大分子链段运动空间[7];同时扩散到织物内的树脂限制了纱线和纤维的移动和变形,因此引起撕裂过程中受力三角区的急剧减小,导致织物撕裂强力明显下降[9]。

从力学性能考虑,3种试样的耐热稳定性依次为:PA涂层,PU 涂层,PVC涂层。由于3种涂层织物的基布一样,在相同的使用条件下,可优先考虑使用PA涂层篷盖布。

|

|

|

图3 175~C热处理后撕裂强力与热处理时间的关系 |

|

|

|

图4 处理1 d后撕裂强力与热处理温度的关系 |

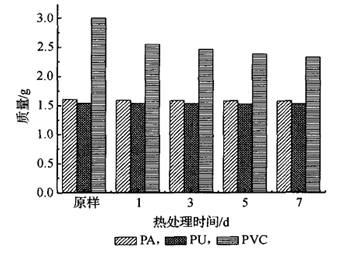

2.2 篷盖布质量损失分析

从图5中看出,在175~C条件下,随着受热时间的延长,PVC涂层篷盖布的质量损失较为明显,热处理7 d后,质量损失了22.33% ;PA、PU两种涂层篷盖布的质量变化不太明显,热处理7d后,质量分别损失了1.375%、0.91%。涂层浆液中含有较多的助剂,在使用过程中,助剂会从织物表面析出,挥发到空气中,而且温度越高,时间越长,挥发越快损失越多。PA、PU两种涂层较薄,涂层时浆液已基本渗透进纱线与纱线之间,因此,在高温下,随着时

间的延长,挥发的是织物中的水分和表面的涂层剂,因此织物质量损失较小;PVC涂层中常用的主要增塑剂是邻苯二甲酸二辛酯(DOP),加工聚氯乙烯涂层织物时添加的DOP量相当大,一般在50% 以上[7]。聚氯乙烯涂层织物在热处理时极易挥发,并且产生大量烟雾。温度越高,时间越长,DOP挥发越快、损失越多。随着涂层表面水分及助剂的挥发,涂层颗粒析出,并逐渐脱落。因此PVC涂层织物的

质量损失较为明显。

从质量损失考虑,3种试样的耐热稳定性依次为:PU涂层,PA涂层,PVC涂层。由于3种涂层织物的基布一样,在相同的使用条件下,可优先考虑使用PU涂层篷盖布。

|

|

|

图5 175℃热处理后篷盖布的质量损失变化 |

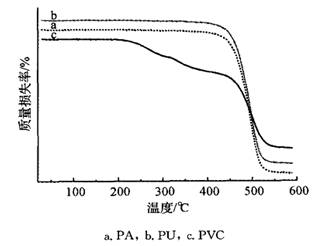

2.3 TG热分析

图6是PA、PU、PVC 3种涂层篷盖布的TG对比曲线图。图6中,0~200℃为试样的干燥阶段。这一阶段的试样质量损失较小,主要是水分的蒸发,包括游离水、物理吸附水、分子中的结晶水和一些易挥发物。

|

|

|

图6 涂层篷盖布的TG(DTG)曲线 |

图6曲线a为PA涂层篷盖布的TG曲线,聚丙烯酸酯在280℃左右开始热分解[5],聚合物中大分子裂解,生成聚丙烯酸酯短链片段,单体挥发,失重加快。当温度达到400℃后,由于涤纶织物的热降解阶段发生在400~480℃[8],PA涂层试样急剧失重。聚丙烯酸酯在450℃左右热分解完毕,450-600℃ 阶段的失重主要是涤纶织物及未挥发出去的裂解产物。曲线b为PU涂层篷盖布的TG曲线,聚氨酯在240~270℃开始热分解,聚合物主链上的氨基甲酸基断裂,分解生成异氰酸酯和多元醇,然后进一步分解为胺类,烯烃和CO2。一部分二异氰酸酯产物反应形成二酰亚胺。从340℃开始,二酰亚胺又分解生成异氰酸酯。当温度达到400℃ 左右,聚氨酯已经分解完成[10],400~600℃ 之间主要是基布及残渣裂解阶段。曲线c为PVC涂层篷盖布的TG曲线,PVC涂层试样的热降解分3个阶段:第1阶段在227.95℃ 时开始失重,失重率达12.06%,PVC在210℃左右时便开始热分解,释放HCl气

体,同时增塑剂DOP挥发;第2失重阶段322.24~465.46℃ ,由于在330℃左右时,PVC大分子链上的多烯烃链段开始碳化[11],导致大量的HC1气体释放出来,同时基布开始降解;第3阶段当继续升温到465.46~600℃ 时残留在PVC大分子链中的HCl会随着大分子链的断裂而释放出来,最终多烯烃链段完全碳化。

从以上分析可以得出,PVC涂层篷盖布的耐热性较差,这与2.2的实验结果一致。由于3种涂层织物的基布一样,在相同的使用条件下,可优先考虑PA、PU涂层篷盖布。

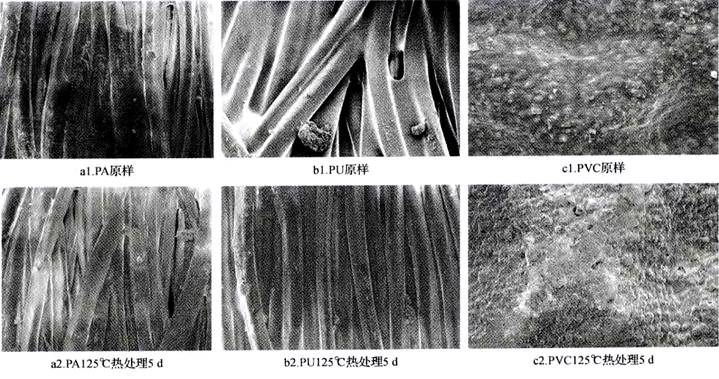

2.4 SEM分析

图7为3种涂层篷盖布热处理前后涂层面的扫描电镜照片。

|

|

|

图7篷盖布热处理前后涂层面SEM图 |

从图7(a1、a2)看出,热处理前,PA涂层剂基本覆盖了织物表面,相邻纱线之间紧密粘结在一起,可以看出纱线表面的沟壑。热处理后,涂层膜变薄,涂层剂对于基布的覆盖程度大大降低,纱线表面沟壑减少,出现微量的涂层颗粒,织物表面变得相对平整。

从图7(b1、b2)看出,PU未处理涂层面有细小涂层颗粒,涂层剂基本覆盖了纱线之间的空隙,相邻纱线紧密粘结在一起。热处理后,涂层膜变薄,织物涂层面变得平整、光滑、细腻。

从图7(c1、c2)看出,热处理前,PVC涂层膜均匀覆盖在基布上,织物表面布满了均衡的沟槽,空隙

比较少,表面比较平整光洁。热处理后,表面的沟槽更加显著.涂层面变得不平整,出现粉末状颗粒及细小的孔隙。

PA、PU、PVC3种涂层相比较.P'VC涂层面变化较大,增塑剂等助剂的挥发直接造成涂层剂颗粒剥落,使涂层面出现明显的孔隙。因此.单从表面形态的变化考虑,PVC涂层篷盖布的耐热稳定性最差。

3 结论

a)热处理时间与温度是影响涂层篷盖布力学性能的两大因素。随着热处理温度的升高、时间的延长,PA、PU、PVC 3种篷盖布的强力均有不同程度的下降。其中,PVC涂层织物的强力下降尤为明显,PA涂层织物的强力下降较小。

b)在l75℃下.随着受热时间的延长.3种织物的质量均越来越轻,其中,PA、PU两种涂层篷盖织物的质量变化.不太明显.PVC涂层篷盖织物的质量损失较为明显。

c)PVC涂层篷盖布的耐热稳定性较差,PA、PU涂层篷盖布的热分解温度均高于PVC涂层篷盖布。

d)热处理对于涂层布表面形态有一定的影响:随着热处理温度的升高、时间的延长.PA、PU和PVC涂层剂对基布的覆盖均有不同程度的降低,涂层膜与基布的粘结程度降低.PVC涂层面变化更为显著,涂层面出现粉末状颗粒及细小的孔隙.

参考文献:

[1]刘呈坤,马建伟.浅沦篷盖布的结构与性能要求[J]化纤与纺织技术,2005(3);38-40.

[2]钟新征.1-4月五类产品出口增长明显[J].纺织服装周刊,2010(23);32-33.

[3]罗瑞林.织物涂层技术[M].北京:中国纺织出版社,2004;11-435

[4]余序芬.纺织材料实验技术[M]北京:中国纺织出版社。2004;242-254

[5]王亚强.李玉平.张润阳等.纳米SiO2/聚丙烯酸酯复合涂层的热降解[J]应用化学.2006(23);1327-1331

[6]高晓敏,刘永华,杨雪海.聚氨酯老化及分析表征和模拟研究进展[J]高分子材料科学与工程.2005(9));33-36

[7]邱文灿,丁辛.PVC涂层膜材料老化性能研究的进展[J]产业用纺织品,2009(10);6-12

[8]蔡再生.纤维化学学物理[M]北京:中国纺织出版社.2004;257-264

[9]邓新华,袁晓燕,孙元,聚氯乙烯涂层织物撕破强度研究[J]上海纺织科技,2002.30(3):63-66

[10]韩君.涂传亮,贺江平.水性聚氨酯薄膜的热重分析及热分解动力学的研究[J]聚氨酯;2010(7);64-66

[11]肖欢.热塑性聚氨酯弹性体增韧聚氯乙烯的研究[D]西安:西安科技大学,2009