苯乙烯改性静电植绒粘合剂SA 的合成与应用yd14603

黄璐, 蔡再生 东华大学生态纺织教育部重点试验室,上海201620

原载:“中大·洁润丝”上海印染新技术交流研讨会论文集(2011 年度);118-123

【摘要】探讨预乳化种子乳液聚合法制备苯乙烯改性丙烯酸酯类静电植绒粘合剂SA。系统研究了苯乙烯单体含量、乳化剂用量与配比对单体转化率、聚合稳定性、胶膜吸水性和胶接抗剥离性能的影响,确定了合成工艺:苯乙烯用量为单体总量的8%,乳化剂(m(平平加O):m(SDS)=2:1)为单体总量的3%;SA 外观呈乳白泛蓝光乳液。静电植绒织物耐磨性>6000次,静电压<2000V,各项指标均达到静电植绒织物FZ/T 64011-2001 优等品标准。

【关键词】苯乙烯;丙烯酸酯;乳液聚合;粘合剂;静电植绒

静电植绒是利用静电场和绒毛的相互作用把绒毛植入涂有粘合剂的基布上成为一种特殊织物的工艺[1]。静电植绒产品的质量主要取决粘合剂的品种和粘度等性能,因此必须严格控制粘合剂的质量。在静电植绒粘合剂中,乳液型粘合剂占90%以上,其中,丙烯酸酯类粘合剂,因其来源广泛,容易制备,成本低,粘度易调节,对许多纤维都能产生很好的粘结力,耐老化且耐气候性优良而得到大量使用[2]。但是丙烯酸酯聚合主链结构和侧基严重影响了其性能的发挥,使其耐水性差[3],且存在玻璃化温度较高,聚合物初粘性较差,内聚强度低,不利于提高胶粘剂的持粘性、粘接强度和抗蠕变性等缺点[4]。在共聚物中引入苯乙烯链段,可有效提高胶膜的耐水性、耐碱性、抗污性和抗粉化性;同时刚性苯环抑制了聚合物分子的运动,从而可提高聚合物的硬度和耐热性[5]。本文采用预乳化种子乳液聚合法,制备了苯乙烯/丙烯酸酯类(丙烯酸丁酯/丙烯酸乙酯/甲基丙烯酸甲酯/丙烯酸)乳液共聚静电植绒粘合剂SA,系统研究了St 单体含量、乳化剂用量与配比对单体转化率、聚合稳定性、胶膜吸水性和胶接抗剥离性能的影响,对SA 进行红外波谱分析,并将SA 应用于静电植绒,测试静电植绒织物内在及外观质量。

一、试验部分

1.1 原料

苯乙烯(St)、丙烯酸丁酯(BA)、丙烯酸乙酯(EA)、甲基丙烯酸甲酯(MMA)、丙烯酸(AA)、十二烷基硫酸钠(SDS)(化学纯,国药集团化学试剂有限公司),平平加O(工业级,浙江科峰化工有限公司),N-羟基丙烯酰胺(NMA)(化学纯,天津市化学试剂研究所),过硫酸铵(APS)(分析纯,上海青析化工科技有限公司),碳酸氢钠(化学纯,上海虹光化工厂),对苯二酚(分析纯,国药集团化学试剂有限公司),氯化钙(分析纯,衢州巨化试剂有限公司),氢氧化钠(分析纯,上海试剂一厂),市场粘合剂Ⅰ(浙江某胶黏剂有限公司)、Ⅱ(广东某静电植绒厂)。

1.2 乳液聚合

搅拌下依次加入定量乳化剂、St、BA、EA、MMA、AA 预乳化30 min 备用。在250 mL 四口烧瓶中加入1/6 预乳液,加入碳酸氢钠缓冲溶液,开始升温反应,60 ℃开始滴加引发剂溶液,待体系出现蓝色荧光,恒温一段时间即得种子乳液,向乳液中滴加剩余的预乳化液、引发剂和交联剂,反应温度控制在80±1 ℃、体系保持蓝相为宜,并在30min 内滴加完毕。滴加结束恒温反应1h 后,提高温度2~3 ℃保温20min,降温到40 ℃以下过滤出料。

1.3 静电植绒应用

基材:漂白棉布(30×30 60×68),试样尺寸20cm×20cm;绒毛:1.5D×0.5mm 大红尼龙毛。将粘合剂用刮刀均匀刮涂于全棉漂白织物表面,将涂有粘合剂的试样固定在静电植绒小样机的上极板,采用上升法进行植绒,两极板距离设定为10cm,植绒电压4 万伏,植绒时间为6s,上胶量250~300g/m2。

植绒结束后采用90℃预烘3min,140℃焙烘4min。

1.4 测试与表征

1.4.1 转化率

用吸管吸取1~2g 乳液,加到已准确称重的表面皿中,称重,再滴入5%的对苯二酚水溶液2~3滴,于100℃下烘至恒重,转化率按下式计算:

|

Y= |

m1 -m0 A |

×100% |

|

M0 B |

式中,m0 为试样重量,g;m1 为试样干燥后恒重,g;A 为聚合配方中除单体以外的不挥发的百分含量,%;B 为配方中单体的百分含量,%。

1.4.2 含固量

采用称重法(GM)测量。标准称取1~2g 的乳液样品置于已称重的表面皿中,在烘箱中于100℃下烘至恒重,含固量S 按下式计算:

|

S= |

m1 |

×100% |

|

m2 |

式中,m1 为烘干后样品恒重,g;m2 为样品重,g。

1.4.3 凝聚率

乳液合成结束后,用100 目尼龙网过滤,滤渣用蒸馏水洗涤后,烘干至恒重,称其重量为m1,聚

合用单体重量为m2,凝聚率用下式计算:

|

X= |

m1 |

×100% |

|

m2 |

数值越大则表示乳液越不稳定。

1.4.4 粒径

采用美国贝克曼库尔特公司的LS13320 激光粒度仪测试,粒径测试范围为0.04~2 000μm,记录粒径和多分散指数(PDI)数据。

1.4.5 钙离子稳定性

钙离子稳定性:采取滴定法,取一定量的乳液用5%的氯化钙溶液滴加,观察有无凝絮现象,标准为1ml 的5%的氯化钙溶液溶于4ml 的乳液中无凝絮。

1.4.6 涂膜吸水率

将乳液小心地涂在干净的的玻璃板上,干燥成膜后称重,再将涂膜置于水中浸泡48 小时,取出吸干表面水分后称重,计算膜的吸水率。

|

S= |

m1-m0 |

×100% |

|

m0 |

式中,m1 为浸泡后胶膜重,g;m0 为浸泡前胶膜干重,g。

1.4.7 成膜性

将一定量的乳液均匀涂在干净的玻璃片上,于60℃真空烘箱烘干成膜,观察不同聚合物乳液的成膜情况。

1.4.8 剥离强度

剥离强度按GB/T 2791-1995 执行;采用全棉漂白布经粘着处理后制成长15cm,宽2.5cm 的试样,用强力测试仪测试剥离强度,利用QMAT 软件记录数据。

1.4.9 红外吸收光谱(IR)

聚合乳液经多步提纯后烘干,研磨KBr 压片制样,用美国Nicolet 公司的AVATAR 380 型傅里叶变换红外光谱仪对试样进行扫描。

1.4.10 植绒牢度测试

植绒牢度按GB/T 13775 执行,采用Nu-Martindale 864 耐磨及起毛起球试验仪测试,压力9kPa,以试样露底、条绒断条或表面外观为不可接受(GB 250-1995 三级以下)为试验终点。

1.4.11 抗静电性能测试

采用 YG(B) 342D 型织物感应式静电仪测试植绒试样的抗静电性能。在3s 内施加10000V 电压,记录静电压值和半衰期。

二、结果与讨论

2.1 苯乙烯单体用量的影响

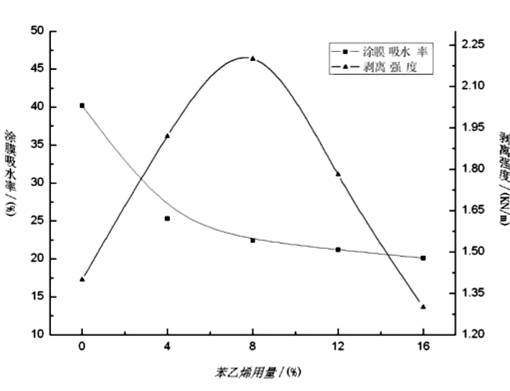

苯乙烯单体用量对乳液的玻璃化温度影响较大,试验配方中有五种单体,固定单体总量为40g(m(BA):m(EA):m(MMA):m(AA)=90:60:24:5),在保持其他工艺条件不变的前提下,改变St 的用量,分析产物涂膜性能的变化,其结果见图1。

|

|

|

图 1 苯乙烯用量对涂膜吸水率和剥离强度的影响 |

从图 1 可见,随着苯乙烯用量的增大,涂膜吸水率降低,胶膜耐水性增强,这是由于苯乙烯的水溶性较小,且与丙烯酸酯类单体相比,刚性较大,润湿性能较弱,耐水性增强。当苯乙烯用量为单体总量的8%时,剥离强度出现了一个极大值,这是由于但当苯乙烯用量超过一定量(8%),随着聚合物分子链中苯环的增多,极性变弱,附着力降低,对织物表面润湿性差,无法良好粘接,剥离强度降低。

由不同苯乙烯单体的用量,计算共聚物玻璃化温度,分析乳液性能和成膜性能的变化,其结果见表1。

表 1 苯乙烯用量对乳液性能的影响

|

St 用量/% |

产物 Tg/℃ |

转化率/% |

含固量/% |

凝聚率/% |

粒径/nm |

成膜性 |

|

0 |

-26.68 |

98.32 |

39.87 |

0.97 |

145.1 |

发粘 |

|

4 |

-23.28 |

98.06 |

39.65 |

0.99 |

163.7 |

发粘 |

|

8 |

-19.80 |

97.52 |

39.40 |

1.01 |

173.9 |

弹性好 |

|

12 |

-16.21 |

96.43 |

39.09 |

1.64 |

202.9 |

较硬 |

|

16 |

-12.52 |

94.58 |

38.64 |

2.23 |

234.3 |

硬而脆 |

由表 1 可知,通过调节苯乙烯单体用量,获得不同玻璃化温度的共聚物,随着苯乙烯用量的增加,

乳液的转化率和含固量降低,凝聚率增大,这是由于苯乙烯和丙烯酸酯类单体的相容性较差,从而影

响了单体转化率和乳液稳定性[6]。另外苯乙烯参加乳液聚合使得共聚物的水溶性降低,增加苯乙烯用

量相当于降低了乳化效率,导致水相成核几率减小,乳胶粒数目减小,从而有粒径增大的趋势。综合

苯乙烯用量对涂膜性能和乳液性质的影响,选择苯乙烯用量为单体总量的8%。

2.2 乳化剂的影响

2.2.1 乳化剂用量的影响

采用阴离子型乳化剂十二烷基硫酸钠(SDS)和非离子乳化剂聚氧乙烯脂肪醇醚平平加O 进行二元

复配。保持其他工艺条件不变,考察不同乳化剂用量对聚合乳液的单体转化率、含固量和凝聚率的影

响,并观察乳液的外观。其结果见表2。

表 2 乳化剂用量对乳液性质的影响

|

乳化剂用量/% |

转化率/% |

含固量/% |

凝聚率/% |

外观 |

|

1 |

97.07 |

39.01 |

3.00 |

乳白无蓝光 |

|

2 |

97.42 |

39.26 |

2.21 |

蓝光明显 |

|

3 |

97.56 |

39.43 |

1.45 |

蓝光明显 |

|

4 |

97.59 |

39.62 |

1.49 |

有蓝光 |

|

5 |

97.91 |

39.92 |

2.11 |

呈透明 |

由表 2 可知,随着乳化剂用量的增加,单体转化率、含固量升高,这是由于乳化剂用量增加,体

系中的胶束数量增多,形成更多更小的乳胶粒,延长了自由基的平均寿命,提供了更多的反应场所,

从而提高了反应速率[7]。而凝聚率在乳化剂用量为单体总量的3%时出现极小值,这是因为乳化剂用量

的增加使得粒径减小,比表面积增大,导致粒子间相互作用力增大,不利于聚合过程散热,聚合稳定

性变差,结果使凝聚率上升。

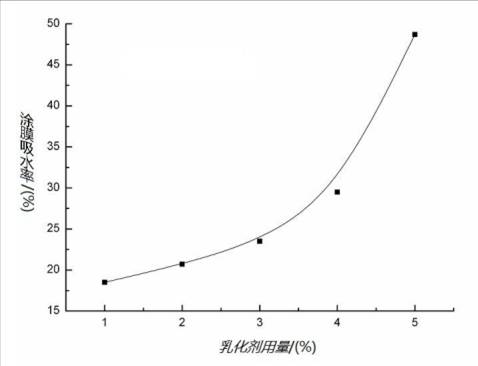

测试不同乳化剂用量下产物的涂膜吸水率,其结果见图2。

|

|

|

图 2 乳化剂用量对涂膜吸水率的影响 |

由图 2 可见,随着乳化剂用量的增加,乳液涂膜吸水率增加,反映出涂膜的耐水性变差,这是由

于乳化剂是亲水性的表面活性剂,且在乳液中不易挥发,过多的乳化剂会使得乳胶粒大小不一、乳液

不稳定且胶膜耐水性差。综合考虑乳化剂用量对乳液各项性能的影响,选择乳化剂用量为3%为宜。

2.2.2 非/阴离子乳化剂配比的影响

保持其他工艺条件不变,改变非/阴离子乳化剂配比,分别设定m(平平加O):m(SDS)分别为3:1、

2:1、1:1、1:2、1:3,测试合成产物乳液的转化率、含固量和凝聚率,并测试了乳液的钙离子稳定性,

定性考察了不同非/阴离子乳化剂配比对乳液稳定性的影响,其结果见表3。

表 3 乳化剂配比对乳液性能的影响

|

乳化剂配比(m(平平加O):m(SDS)) |

转化率/% |

含固量/% |

凝聚率/% |

粒径/nm |

钙离子稳定性 |

|

3:1 |

97.10 |

39.45 |

2.65 |

220.7 |

30min |

|

2:1 |

97.56 |

39.93 |

1.45 |

173.7 |

>4d |

|

1:1 |

97.22 |

39.85 |

1.45 |

162.5 |

3d |

|

1:2 |

96.90 |

39.63 |

1.56 |

161.5 |

2.5h |

|

1:3 |

96.69 |

39.55 |

2.38 |

174.7 |

1h |

由表 3 可见,随着阴离子乳化剂用量所占比率的增大,单体转化率、含固量、乳液的离子稳定性先增大后降低,凝聚率、乳液的粒径呈先降低后增大,这是因为阴离子乳化剂乳化效率高,

制备的聚合物粒径较小,即提高阴离子乳化剂有利于提高转化率,但阴离子乳化剂用量过大会导

致乳液不稳定,钙离子稳定性差,出现破乳现象,降低转化率,并导致凝聚。综合考虑以上因素,

选取m(平平加O):m(SDS)为2:1 为宜。

2.3 聚合产物结构分析

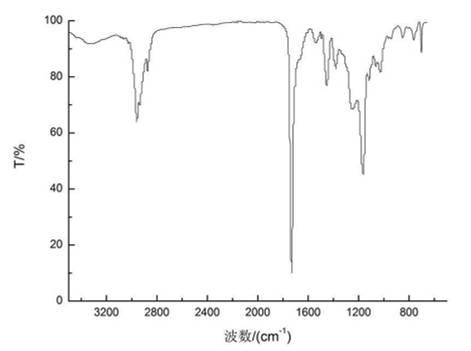

对最终乳液共聚物进行红外分析,测得红外谱图如图3 所示。

|

|

|

图 3 静电植绒粘合剂SA 红外谱图 |

由图 3 可见,在2957cm-1 和2872cm-1 处为-CH3 和-CH2-的C-H 伸缩振动吸收峰,1740cm-1 是丙烯酸酯中C=O 键的酯羰基伸缩振动峰,1248cm-1 和1165 cm-1 吸收峰分别对应聚合物中酯侧基C-O-C 的对称伸缩振动和不对称伸缩振动吸收峰,1450cm-1 处是丙烯酸中的COO-振动吸收峰,此外1531cm-1对应NH-C=O 酰胺的N-H 变形振动峰,767cm-1 可判断出结构中有单取代苯环存在,698cm-1 是苯环中的C-H 面外弯曲的特征峰,且图中1600~1680cm-1 处未出现烯键的伸缩振动特征吸收峰,产物呈现共聚物的结构。

2.4 应用效果

将本试验中合成的静电植绒粘合剂SA 与市售的粘合剂Ⅰ、粘合剂Ⅱ做对比试验,其结果见表4。

表 4 粘合剂SA 与粘合剂Ⅰ、粘合剂Ⅱ应用效果对比

|

粘合剂产品 |

手感 |

植绒牢度/次 |

抗静电性能 |

|

|

峰值电压/V |

半衰期/s |

|||

|

粘合剂SA |

柔软 |

6200 |

789 |

0.77 |

|

粘合剂Ⅰ |

柔软 |

4800 |

818 |

0.77 |

|

粘合剂Ⅱ |

较柔软 |

5700 |

808 |

0.77 |

由表 4 可知,粘合剂SA 应用于静电植绒织物手感柔软,植绒牢度>6000 次,抗静电性能测试峰值电压<2000V,半衰期<5s,抗静电性能优良,符合静电植绒织物FZ/T 64011-2001 中服用优等品标准。

三、结论

(1)当苯乙烯用量为单体总量的8%,复配乳化剂(m(平平加O):m(SDS)=2:1)用量为单体总量的2.5%,能制得各项性能均优良、外观呈乳白泛蓝光乳液的静电植绒粘合剂SA,转化率达97.56%,粒径为173.7nm,乳液稳定。

(2)经粘合剂SA 应用的静电植绒织物耐磨性>6000 次,静电压<2000V,半衰期<5s,各项指标均达到静电植绒织物FZ/T 64011-2001 服用优等品标准。

参考文献

[1] 周颖,潘小丹,胡国樑.静电植绒技术及其在我国的发展[J].现代纺织技术,2005(6):52.

[2] 程博闻.非织造布用粘合剂[M].北京:中国纺织工业出版社,2007:319.

[3] Koh,Andrew Y. C,Siyabonga B,Marc L,Reinhold J.G,Robert G. The influence of copolymerization with methacrylic acid on poly(butyl acrylate) film properties[J]. Polymer,2006,47(4):1159.

[4] 杨宝武.关于胶粘剂的环保问题[J].胶体和聚合物,2002,20(4):28.

[5] 冯丽欣,刘方方.降低苯丙聚合物乳液最低成膜温度的途径[J].河北化工,2002(6):13.

[6] 燕冲,张心亚,黄洪,等.提高苯丙乳液转化率的研究[J].新型建筑材料,2007(12):22.

[7] 郑志荣.乳聚型聚丙烯酸酯浆料的研究[D].无锡:江南大学,2006.