自主创新实现节能减排、降本增效yd13810

济南元首针织股份有限公司

原载:《2011年全国针织染整新技术研讨会论文集》;26-28

一、公司基本情况

至09年末,总资产34997万元,职工人数2950人,其中技术人员460余人,中级以上职称人数120余人。主要生产设备引进于日本、德国、香港等国家和地区;主要产品为棉针织内衣,现有生产能力为3500万件/年,产销率为92%,出口量为3000万件。

连续多年获得“山东纺织先进企业”、“山东省管理示范企业”、“山东省节水型企业`“济南市先进企业”、“济南市出口创汇明星企业”、“济南市节能先进企业”等荣誉。“元首品牌”连续13年被授予“山东名牌”、“中国针织内衣十强品牌”、“消费者最喜爱的品牌”、“山东省著名商标”称号。

二、公司主要节能项目

・引进了国内首台套连续漂白生产线,提高了生产效率,减低了能源消耗:

・自行研制安装的汽水分离系统,节约蒸汽达30%以上:

・自动洗油机;负压商标器;除尘装置;冷凝水、余热回收技术;染色整理设备保温技术;空调节能技术;全员合理化建议活动等等。

三、自主研制的YS-DYB型高效节能

溢流染色机

1、研制背景

目前我们已成为纺织大国,但还不是强国。较之发达国家,我认为纺织服装行业不是观念意识不强,也不是设计创新落后,而是实现技术创新和品牌支撑的装备落后。虽然近几年我国纺织机械有了长足发展,但真正技术先进、质量上乘的设备还是依赖进口。不管是棉纺、针织、染整还是服装。包括敷料设备,即使是把螺丝刀保全也喜欢用进口的。

国家经信部2010新能耗标准:

|

分类 |

综合能耗 |

新鲜水取水量 |

|

棉.麻、化纤及混纺机织物 |

≤35公斤标煤/百米 |

≤2吨水百米 |

|

纱线、针织物 |

≤1.2吨标煤/吨 |

≤100吨水/吨 |

|

真丝绸机织物(含炼白) |

≤40公斤标煤/百米 |

≤2.5吨水/百米 |

|

精梳毛织物 |

≤190公斤标煤/百米 |

≤18吨水/百米 |

济南地区现行的电价为0.82元/KWH,水4.4元/T,汽252元/T

污水处理成本4.5元/T与2OO8年(0.73、3.8、133.3元)相比:成本分别提12.3%、15.8%、89.5%、50%。节能不仅是经济指标,更重要的是社会责任。

针织生产中,染色工序是质量、能耗的核心工序。把握住染色,也就解决了生产环节的关键,节能降耗、稳定质量、清洁生产也就有了保障。我公司采用的是进口染色机,几十年已更新了几代。虽然每次更新都希望能达到预期效果,但实际运用总是差强人意。不仅仅是在耗能方面,在质量控制、操作、产品质量如色差、色花、一次染成率方面都存在问题。与诸多同行一样,我们也曾在工艺、染化料、操作和班次上下过功夫,对设备不合理之处改造或试图改造,收效不大。实质问题依然存在。最后我们的结论是:我们所用的染色机并非针织物专用染色机!或者不适合我公司染色产品。基于能源、成本、质量等方面的因素决定自发研制染色机。

2、研制的条件

我公司于1958年建厂,1982年与日本郡是公司在技术、质量、产品方面全面合作,积累了大量技术创新和提高稳定产品质量的经验。地处泉城核心,节水减排一直是元首的工作重点;注重内在质量和产品品质,加强染整质量控制就成了生产的重点。

元首公司规模近十几年虽呈直线上升,但受区域经济、体制等影响,发展速度较同行滞后。然而元首公司的技术积累、人才储备并不滞后,持之以恒的技术比武和合理化建议活动具备了技术创新的条件,引进组装的GSB连续漂白线具备了设备创新改造的基础。兼并吸收冶金厂和纺织配件厂具备了加工条件,保持几十年的机加工车间具备了熟练技工人才,与高校合作具备了科研、设计能力。在以上诸多成熟条件下元首公司开始了染色机的研制。济南市政府的”泉城学者”建设工程项目使这一项目得到提速。和南京大学李洪志院士、山东大学贾磊校长等机械专家给予技术支持使设备更趋完善。

四、YS-DYB染色机的整体设计方案

1、参数设计:

设计浴比:≤1:5;一次染成率:≥96%;坯布质量:高于国家标准。

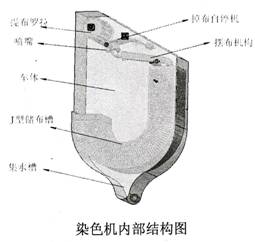

2、溢流染色机的整体结构

|

|

|

2、工作原理

在喷嘴内,织物受到喷孔处喷射出的染液的作用,进入喷嘴弯管,实现织物与染色的交换,然后进入横摆布机构,实现布液分离,织物经纵摆布机构进入J型槽,最后经提布辊将织物从J型槽提升到喷嘴,完成被染织物的一个循环。染液从横摆布机构流回集水槽,经泵的提升,进入喷嘴,实现染液的一个循环。

五、主要创新点

1、J型储布槽设计

改变储布槽结构,目的是使坯布主要依靠自身重力和水流冲力或挤压实现织物前移,增加其容积以加大染色机的染布量,实现减小浴比。

2、圆型喷嘴设计

设计染液与坯布的分离技术,使染液快速进入管路循环系统进行循环,减小染液用量,从而到达降低浴比的效果:减少流量、加大液流冲力技术,实现染料附着;使织物提速技术,实现织物与染液快速交换,完成织物上染。减少织物扭结现象技术,实现织物平稳运行:既减小气股又不消除气股技术,实现匀染和速染。

在较小的流量下,实现较大的液流冲力,带动织物快速运动,同时实现染液与织物的交换,织物吸附染料%%在喷嘴中完成。

3、摆布装置创新设计

主要是增加了纵摆布及开孔设计。在不改变其原型结构的情况下,保留了原摆布斗的染液快速循环隔层,引入布液分离系统设计,在隔板上开出n排并行排列的小孔,以便染液通过小孔快速回流到集水槽内,在泵的作用下重回喷嘴,进行循环利用,降低浴比。染色机中坯布的堆积方式可以概括为上下渐层,左右蛇行。即纵摆布机构前后摆动,完成坯布的上下堆叠。横摆布机构左右摆动,实现坯布的左右方向的展开。

4、其它技术创新与改进

改变出水口与进水口形状及位置:积液槽创新设计;控制技术;保温设计;计算机集成技术等。

5、主要工作参数

容量:50KG-1000KG容量。

提布速度:0-350m/min

加热能力:≥3.0℃/min;

冷却能力:≥2.0℃/min

喷嘴压力:0-0.O8Mpa

实际浴比:≤4.2:1

空载噪音:≤80dB。

六、实现的主要性能

1、与以前用的同类设备比较,节能及染成率情况如下:

节水:3O-40%;节电:1590%;节汽:3O-40%;

节约助剂:13-16%;减少污水排放量40%,一次染成率:提高5%-8%;缸差:减轻,≯3级,质量提高8%。棉织物的浴比指标达到1:4.2,具国际先进水平。非棉织物的最小浴比指标达到1:3.8。该设备已进行技术标准备案;进行了整机与关键技术等6项专利保护。

元首已分3批全部淘汰掉原有染色机,运转良好。并已实施2期自我装备扩大计划。

2、经济效益:

目前印染行业使用的染色机其浴比在1:10左右,该设备实际浴比达到1:4.2,按中等企业每年染色坯布5000吨计算:耗电由78KWH/1OOkg,降为56KWH/100kg,年节约用电70万KWH:用水由100吨/吨降为60吨/吨,年节约用水20万吨,减少排污20万吨;蒸汽单耗由10Kg/Kg坯布降为6Kg/Kg,节约蒸汽2万吨。电价按平均0.73元/KWH,水价3.8元/吨,蒸汽价189元/吨,污水处理费3.3元/吨计算,年节约能源成本571.l万元。