国标纺织服装护理标签探讨yd13604

展义臻 韩文忠 王 炜 三元控股杭州新生印染有限公司

浙江杭州311221

收稿日期:⒛1ll9⒛

作者简介:展义臻(1981-)男,工程师,研究方向为纺织新纤维、染整新工艺的研制及应用

原载:染整技术2011/5;40-45

【摘要】简要介绍了国标对纺织服装护理标签的要求、标准术语与标准符号,主要介绍了护理标签水洗、漂白、干燥、熨烫和干洗的确定或确认方法。

【关键词】纺织服装;护理标签;术语符号;GB/T8685

【中图分类号】TS190.7 文献标识码:A 文章编号:1005-9350(2011)O5-0040-06

护理标签是指包括常规护理信息和说明的耐久性标签或标记,以不与产品分离的方式附于或固定于产品上,并且在产品的使用寿命期内保持清晰。GB/T8685建立了用于标注纺织制品的符号体系,为避免维护过程中对纺织制品造成不可回复的损害提供了信息,规定了各种符号在维护标签中的使用方法[1]。主要包括了水洗、漂白、熨烫以及洗涤后干燥的家庭维护方法,也包括干洗和湿洗的专业纺织品维护方法,但不包括工业洗涤。家庭维护方法的4种符号提供的信息也可对专业洗熨人员提供帮助。

1 护理标签标准文字术语

1.1 水洗

在水容器中清洗纺织制品的程序。

注:水洗包括下列所有或部分操作的相关组合:浸渍、预洗、常规水洗(通常要加热、施加机械作用,添加洗涤剂或其它制品)和冲洗。

脱水,即在上述操作过程中或完成时进行的甩干或拧干。这些操作可以用机器也可以用手工进行。

1.2 漂白

为了提高去污力和提高白度,在水洗之前、水洗过程中或水洗之后,在水溶剂中要求使用含氯或含氧(非氯)的氧化剂的程序。

1.3 干燥

去除水洗后的纺织制品中过量水分的程序。

转笼干燥:以去除水洗后纺织制品上的残留水分为目的,借助于旋转滚筒中的热空气对其进行的处理程序。

自然干燥:以去除水洗后纺织制品上的残留水分为目的,采用在阳光下或阴凉处对其进行悬挂晾干、滴干、平摊干燥的处理程序。

1.4 熨烫

为恢复纺织制品的形态和外观,借助于适当工具对其迸行的加热加压及蒸汽的处理程序。

1.5 专业干洗

采用专用干洗的有机溶剂(水除外),由专业人员对纺织制品进行清洁的过程。

注:干洗包括清洁、冲洗、脱液过程,干洗后采用适当的方法进行干燥和外观恢复整理。

专业湿洗:采用专用技术(清洁、冲洗和脱水)、洗涤剂和为降低副作用的添加剂,由专门人员在水中清洁纺织制品的程序。

注:湿洗后采用适当的方法进行干燥和外观恢复整理。

2 护理标签标准符号使用

2.1 标签符号的使用要求

(1)标签符号应直接放在制品上或标签上。如果不可能,仅在包装上表明维护说明即可。

(2)应使用适当的材料制作标签,该材料能承受标签上标明的维护处理程序,至少应与标签放置的制品性能相同。

(3)标签和符号应足够大,以使符号易于辨认。

(4)标签和符号的设计应使消费者易读,这是非常重要的。消费者可以很容易地发现和辨认永久固定在纺织材料上的标签,并且符号不被掩藏,例如,符号下面的横线“―”不被接缝遮盖或隐藏。

(5)符号应按水洗、漂白、干燥、熨烫和专业维护的顺序排列。若某些国家有与符号相关的法令法规和商标规定时,应按其法规和商标要求的顺序排列。

(6)符号所代表的处理程序适用于整件纺织制品。

2.2 符号的表示方法

护理标签的符号体系是以代表5种操作程序的5个基准符号为基础的:水洗、漂白、干燥、熨烫、以及专业护理。

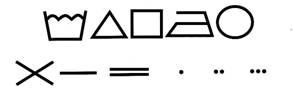

带波浪洗涤槽图形符号![]() 表示水洗;三角形符号(△)表示漂白,三角形内附加斜线表示漂白的类型;方形符号(□)表示干燥,方形内附加符号表示干燥的类型,包括转笼干、阴干、滴干、平摊干和悬挂干;手动熨斗

表示水洗;三角形符号(△)表示漂白,三角形内附加斜线表示漂白的类型;方形符号(□)表示干燥,方形内附加符号表示干燥的类型,包括转笼干、阴干、滴干、平摊干和悬挂干;手动熨斗![]() 表示熨烫;圆形符号(○)表示干洗或湿洗等专业护理程序,圆圈内加F和P表示干洗剂的种类,W是专业湿洗程序。其中所述的五种符号上添加斜十字“×”,表示不允许进行这些符号代表的处理程序。在基本符号下面添加一条横线,表示与未加横线的相应符号相比,该程序的处理条件较为缓和,例如,减少搅拌。在基本符号下面添加两条横线,表示其处理条件应更加缓和,例如,进一步减少搅拌。

表示熨烫;圆形符号(○)表示干洗或湿洗等专业护理程序,圆圈内加F和P表示干洗剂的种类,W是专业湿洗程序。其中所述的五种符号上添加斜十字“×”,表示不允许进行这些符号代表的处理程序。在基本符号下面添加一条横线,表示与未加横线的相应符号相比,该程序的处理条件较为缓和,例如,减少搅拌。在基本符号下面添加两条横线,表示其处理条件应更加缓和,例如,进一步减少搅拌。

|

|

|

图1基本标签护理符号 |

2.3护理标签符号

水洗主要包括机洗和手洗。机洗程序:洗涤温度:30℃、40℃、50℃、60℃、70℃、95℃,洗涤温度可用数字或黑点表示;手洗最高洗涤温度为40℃;干燥方式分为:机干(高温70℃,低温50℃)、滴干、平铺晾干、阴干;漂白:氯漂、非氯漂、禁止漂白;熨烫温度:高温200℃,中温150℃,低温110℃。专业护理包括专业干洗和专业湿洗。各种护理标签的详细符号及警告符号见图2。

|

|

|

图2 国标护理标签符号 |

3 护理标签制订方法

测试方法和评估程序需要包括:水洗、漂白、干燥、熨烫和干洗5个程序。

(1)尺寸稳定性:纺织品缩短或伸长、不均匀的伸长或缩短引起的变形、由产品的非主体部分(拉链、衬里、腰带、口袋、接缝等)造成的变形;

(2)手感变化:纺织品柔韧度变化,软硬变化、弹性变化、折形恢复性变化、松紧度变化、平滑度变化、保温性变化等;

(3)外观变化:纺织品洗涤退色或变色,不同服装面料之间沾色或同一服装面料不同部分之间的沾色,服装外观的变化如起毛起球、掉绒、起绒、花纹改变及光滑度改变等,因接缝造成的起皱等;

(4)性能的变化:耐久压烫、防水、抗静电、阻燃及易去污性能的丢失,织物组织结构(针脚、针牙)等结构的丢失,由不正确洗涤或干洗造成的损伤等(如涂层结构的损伤)。

3.1 水洗

水洗主要从洗后物理外观、性能[2]和色牢度[3]两方面确认。

(1)确定洗后物理外观、性能方法采用GB/T8629:规定了使用水平滚筒、前门加料型洗衣机(A型洗衣机)的10种洗涤程序:或使用顶部加料、搅拌型洗衣机(B型洗衣机)的11种洗涤程序,每种洗涤程序代表一种家庭洗涤。5种干燥程序:悬挂晾干、滴干、摊平晾干、平板压烫、翻滚烘干。一次完整的试验包括洗涤程序和干燥程序两部分,水洗主要确定洗涤温度(30℃、40℃、50℃、60℃、70℃、95℃)和洗涤剧烈程度(普通、柔和、非常柔和)。

a.水洗程序

①选择适当的洗涤程序,A型洗衣机的1O种洗涤程序或B型洗衣机的11种洗涤程序;

②单个试样、制成品或服装如果使用翻滚烘干,在洗涤前应先称重;

③将待洗试样装入洗衣机,加足量的陪洗物,使所有待洗载荷的空气中的干质量达到所选洗涤程序规定的总载荷值。加入(66±1)g 1993AATCC标准洗涤剂,或者加入合适IEC或ECE洗涤剂,加入量控制在能获得良好的搅拌泡沫,泡沫高度在洗涤周期结束时不超过(3±0.5)cm;

④在完成洗涤程序的最后一次脱水后取出试样,注意不要拉伸或绞拧,按规定的一种干燥程序干燥。

⑤试样滴干时,在进行最后一次脱水之前停机并取出试验材料,注意不要拉伸或绞拧。

b.干燥程序

①悬挂晾干:

将脱水后的试样悬挂在绳上晾干。

②滴干: 将试样从洗衣机中取出,不脱水,悬挂在绳上,在室温静止空气中晾干。悬挂时,试样的经向或纵向应处于垂直位置。制成品按使用方向悬挂。

③摊平晾干:

将试样平放在水平筛网干燥架上,用手抚去折皱,不得拉伸或绞拧,晾干

④平板压烫干燥: 将试样放在压烫平板上。用手抚平重折皱,根据试样需求,放下压头对试样压烫一个或多个短周期,直至烫干。压头设定温度及压烫周期应适合被压烫试样。

⑤翻滚烘干:

在洗涤和脱水程序结束时,立即将试样和陪洗物装入翻滚烘干机干燥,翻滚烘干不适用于含有温敏纤维的制品。

与B型洗衣机配用的烘干机,滚筒出风温度,对正常织物应设定在不超过70℃,对耐久压烫织物或轻薄织物不超过50℃。开机加热直至投料烘干,停止加热后继续翻滚5min,立即将试样取出。

(2)色牢度采用GB/T12490,规定了测定各种类型的常规家庭用纺织品耐家庭和商业洗涤色牢度的方法。由于试验过程中解吸或摩擦作用,经一次单个(S)试验,试样所造成的退色和沾色非常接近于一次家庭和商业洗涤,而经一次复合(M)试验,则接近五次以上温度不超过7O℃的家庭和商业洗涤的效果。

a.操作程序

①将一块100mm×40mm试样,正面与一块100mm×40mm多纤维标准贴衬织物贴合在一起,使多纤维织物紧贴试样正面,沿一短边缝合;或将一块100mm×40mm试样夹于两块单纤维标准贴衬织物之间,沿一短边缝合。注:含有羊毛的多纤维标准贴衬织物(DW型),应用于40℃,50℃,60℃的试验;不含羊毛的多纤维贴衬织物(TV型)用于70℃试验;棉和涤纶单纤维贴衬用于95℃试验。

表1 水洗色牢度操作方法

|

方法 |

测试液 |

不锈钢球/个 |

温度/℃ |

时间min |

||||

|

洗涤剂g/L |

pH |

体积ml |

有效氯% |

过硼酸钠g/L |

||||

|

A1S |

4 |

/ |

150 |

/ |

|

10 |

40 |

30 |

|

A1M |

4 |

/ |

150 |

/ |

|

10 |

40 |

45 |

|

A2S |

4 |

/ |

150 |

/ |

|

10 |

40 |

30 |

|

B1S |

4 |

/ |

150 |

/ |

1 |

25 |

50 |

30 |

|

B1M |

4 |

/ |

150 |

/ |

|

50 |

50 |

45 |

|

B2S |

4 |

/ |

150 |

/ |

1 |

25 |

50 |

30 |

|

C1S |

4 |

10.5±0.1 |

50 |

/ |

|

25 |

60 |

30 |

|

C1M |

4 |

10,5±0,1 |

50 |

/ |

|

50 |

60 |

45 |

|

C2S |

4 |

10.5±0.1 |

50 |

/ |

1 |

25 |

60 |

30 |

|

D1S |

4 |

10.5±0.1 |

50 |

/ |

|

25 |

70 |

30 |

|

D1M |

4 |

10.5±0.1 |

50 |

/ |

|

100 |

70 |

45 |

|

D2S |

4 |

10.5±0.1 |

50 |

/ |

1 |

25 |

70 |

30 |

|

D3S |

4 |

10.5±0.1 |

50 |

0.015 |

|

25 |

70 |

30 |

|

D3M |

4 |

10.5±0.1 |

50 |

0.015 |

|

100 |

70 |

45 |

|

E1S |

4 |

10.5±0.1 |

50 |

/ |

|

25 |

95 |

30 |

|

E2S |

4 |

10.5±0.1 |

50 |

/ |

1 |

25 |

95 |

30 |

注:毛、蚕丝及其混纺的高级织物,试验时不用钢珠,在报告中应说明钢珠的使用情况

②每升水中加入4g洗涤剂,用C、D、E试验方法时,每升溶液加1g碳酸钠调节pH值,如不是,用乙酸或0.1mol/L的氢氧化钠溶液将碱液的pH值调到10.5±0.1,在测溶液pH值时,溶液温度要冷却到20℃。用A、B试验方法时,不需调节pH值。

③在配制含有过硼酸钠的试液时,溶液温度不高于6O℃,时间不多于30min。以现配现用为宜。

④对于试验D3S和D3M,应在洗涤溶液中加入次氯酸钠或次氯酸锂溶液。

⑤根据表1在每只容器中加一定量的溶液,除试验D2S、E2S外,将溶液调节至规定温度±2℃,然后放入试祥和钢珠,再关闭容器,根据表1调节温度和时间。

⑥对于试验D2S、E2S,将试样放入温度近60℃的容器中,关闭容器,在10min内将溶液温度升到规定温度±2℃,按表1规定条件运转。

⑦洗涤结束后,取出组合试样,在100mL三级水中清洗两次,然后在流动自来水中清洗干净。

⑧某些情况下,清洗后还需经酸洗,则进行下列附加操作:

每块组合试样用100mL乙酸溶液于30℃处理1

min,然后在100mL、30℃水中洗1min。

⑨在所有试验方法中,都应挤去组合试样上多余水分。

⑩试样与贴衬仅由一条缝线连接,悬挂在不超过60℃的空气中干燥。

用灰色样卡评定试样的变色和贴衬织物的沾色。

3.2 漂白

漂白包括了氯漂[4]和非氯漂/氧漂[5]。

(1)纺织服装标签耐氯漂采用GB/T7069,测定各种纺织品的颜色在商业漂白中对常规浓度的次氯酸盐漂白浴耐漂能力的方法,主要用于天然和再生纤维素纺织品。

a.操作程序

①取40mm×100mm试样一块,如试样经拒水整理,需将试样在温度25℃-30℃的肥皂溶液中充分浸湿,除去试样上多余皂液,使保持约为自身干质量的溶液,立即展开试样,放入次氯酸钠的溶液中,温度为20±2℃,浴比为50:1。

②如试样未经拒水整理,需将试样在室温下放入3级水中浸湿,除去试样上多余水分,展开试样,放入次氯酸钠的溶液中,温度为⒛±2℃,浴比为50:1。

③关闭容器,使试样在20±2℃溶液中静置6Omin,避免直接阳光曝晒。

④试样在流动冷水中充分冲洗,然后放入脱氯溶液中,在室温下搅动10min。

⑤试样在流动冷水中充分冲洗,除去多余水分,悬挂在不超过6O℃的空气中干燥。

⑥用灰色样评定试样的变色。

(2)非氯漂采用IS0 105-C09,规定了所有类型的经过使用了漂白活性剂(氧化漂白体系)的家庭和商业洗涤程序后,测定其变色情况。

a.操作程序

①取试样尺寸为100mm×50mm的纺织品(丝和羊毛除外)。

②每升3级水中溶解10g ECE、1.8g四乙酰乙二胺(TAED)(100%活力)、12g过硼酸钠四水合物(或每升3级水中溶解10g

AATCC1993无磷标准洗涤粉、4g壬酰苯磺酸钠(SNOBS)

(100%活力)、3g一水过硼酸钠)。在洗涤前至少溶解1L洗涤液,要现用现配。

用搅拌器以最低速率16,667s/1(1000r/min)在25±5℃下搅拌10±1min(均匀溶解)。

③浴比:100∶1(每个洗杯中只放一块试样),起始温度25±5℃,启动仪器开始运行。

④以1.5±0.5℃/min速率升温到60±2℃,在此温度下继续运行30±1min。

⑤洗涤结束后,取出组合试样,分别放在各自得烧杯中,分别用40±3℃的三级水将每块试样清洗1min,并时而进行搅拌或用手挤压。按此方法将每块试样清洗3次。

⑥用手挤去组合试样上多余水分。

⑦将试样放在两张滤纸之间并挤压除去多余的水分,悬挂在不超过GO℃的空气中干燥。

⑧在评定前,将试样放在标准大气条件下调湿1h。

⑨用灰色样卡评定试样的变色。

3.3 熨烫

熨烫采用GB/T

6152[6],高温熨烫温度为200℃(需测试干态和湿态),中温熨烫温度为150℃(需测试潮态和湿态),低温熨烫温度为110℃(需测试湿态)。

a. 操作程序

①取40mm×100mm试样一块,加压的温度是按照纤维的类型和织物或服装的组织结构来确定的。如为混纺品,建议所用的温度应与最不耐热的纤维相适应。

②经受过任何加热和干燥处理的试样,必须在试验前于标准大气(即相对湿度65±2%,温度20±2℃)中调湿。

③不管加热装置的下平板是否加热,应始终覆盖着石棉板、羊毛法兰绒和干的未染色棉布。

④干压把干试样置于覆盖在羊毛法兰绒衬垫的棉布上,放下加热装置的上平板,使试样在规定温度受压15s。

⑤潮压把干试样置于覆盖在羊毛法兰绒衬垫的棉布上,取一块40mm×100mm的棉贴衬织物浸在三级水中,经挤压或甩水使之含有自身质量的水分,然后将这块湿织物放在干试样上。放下加热装置的上平板,使试样在规定温度受压15s。

⑥湿压将试样和一块40mm×100mm的棉贴衬织物浸在三级水中,经挤压或甩水使之含有自身质量的水分后,把湿的试样置于覆盖在羊毛法兰绒衬垫的棉布上,再把湿的棉贴衬织物放在试样上。放下加热装置的上平板,使试样在规定温度受压15s。

3.4 干洗

干洗同水洗一样,主要从洗后物理外观、性能[7]和色牢度[8]两方亩确认。

(1)干洗洗后物理外观、性能采用GB/T19981.2,是一种在有机溶剂中对纺织品进行清洗的过程,它可以溶解油、脂和分散性粒子状污垢,而基本上不会产生水洗或湿清洗中的溶胀和起皱。正常情况下,干洗后要进行恢复性整烫。大部分情况下,这些整烫是某种形式的蒸汽整烫和(或)热压整烫。

a.正常材料的干洗程序

①根据滚筒容积计算干洗载荷的全部质量,对于正常材料,载荷量为50±2kg/m2。对于敏感和特敏材料,为33±2kg/m2。使用陪试物补齐载荷量。

②将调湿后的载荷放入干洗机内。向机内注入四氯乙烯和山梨糖醇酐单油酸酯溶液,每升溶液中含有1g的山梨糖醇酐单油酸酯。根据笼内乳液容积计算出的浴比为5.5±0.5L/kg。溶剂的温度在整个清洗过程中均为30±3℃

③配制新乳液,按每千克载荷10mL山梨糖醇酐单油酸酯和30mL四氯乙烯,将两种溶剂混合,然后边搅拌边加入20ml水。加水量相当于载荷质量的2%。

④在过滤回路关闭的状态下将干洗机接通电源,在滚筒进口关闭后2min, 缓慢地将乳液注入至溶剂液面之下、笼和滚筒之间的干洗机内,加注时间为30±5s。

⑤开动机器,干洗15min,试验期间不得使用过滤回路。

⑥排空溶剂,离心脱取载荷内的溶剂2min(包括至少1min的满速脱液)。

⑦注入纯净干洗溶剂,冲洗5min。排出溶剂,再次脱液3min(包括至少2min的满速脱液)。

⑧在机器内用适当温度的空气烘干载荷。最好使用溶剂干燥自动控制。烘干后,对转动中的载荷吹室温空气至少2min。

⑨从干洗机中立即取出试样,服装单独挂在晾衣架上,纺织品放在平台上,在进行整烫前,至少放置30min。

⑩整烫,记录整烫条件:不需要整烫、使用熨斗、使用蒸汽压烫、蒸汽烫台上喷蒸汽、蒸汽烫模或橱式整体蒸烫、没有合适的整烫方法,报告尝试的方法、条件及不适合的原因。记录扣除了蒸汽开关、计时机构反应延迟后的实际喷蒸汽时间。

b.敏感材料和特敏材料的干洗程序

按a.规定的方法进行,但选用的参数须比表2中的水平低。

表2 干洗程序

|

程序 |

载荷重/(kg/m3) |

溶剂温度/℃ |

洗涤剂量/(g/L) |

加水量% |

干洗周期时间/min |

烘干温度/℃ |

烘干除味时间/min |

||||

|

洗涤 |

中间脱液 |

冲洗 |

最后脱液 |

进 |

出 |

||||||

|

正常材料 |

50±2 |

30±3 |

1+2 |

2 |

15 |

2 |

5 |

3 |

80±3 |

60±3 |

5 |

|

敏感材料 |

33±2 |

30±3 |

1 |

0 |

10 |

2 |

3 |

2 |

60±3 |

50±3 |

5 |

|

特敏材料 |

33±2 |

30±3 |

1 |

0 |

5 |

2 |

3 |

2 |

50±3 |

40±3 |

5 |

——腈纶制品对温度敏感,其烘干温度、入口温度应降至60℃,出口温度降至50℃。其余参数与正常材料相同。

——山羊绒制品对机械作用和水添加剂非常敏感,因此干洗机加载量应降低至正常材料的66%,不使用水

添加剂,洗涤时间降至5min,冲洗时间降至3min,也可装在网袋中干洗。其余参数与正常材料相同。

——氯纶织物对在溶剂中的时间和干燥温度非常敏感。可以使用正常材料66%的干洗载荷,洗涤时间降至5min,冲洗时间降至3min,最后的脱液时间降至2min,干热空气入口温度降至50℃,出口温度降至40℃。其余参数与正常材料相同。

(2)干洗色牢度采用GB/T 5711,用于测定各类纺织品的颜色耐干洗性能。

a.操作程序

①取40mm×100mm试样一块。

②将两块未染色的正方形棉斜纹布沿三边缝合。制成一个内尺寸为100mm×100mm的布袋,将一块试样和12片不锈钢圆片放入袋内,用任何方便的形式缝合袋口。

③把装有试样和钢片的布袋放在容器内,在30±2℃,加入200m1全氯乙烯。如用其他溶剂,须在报告中说明。在规定的装置中,30±2℃处理试样30min。

④从溶剂中拿出布袋,取出试样,夹于吸水袋或布之间,挤压或离心去除多余的溶剂,将试样悬挂在温度为6O±5℃的热空气中烘燥。

⑤用灰色样卡评定试样的变色。

⑥试验结束后,用滤纸过滤留在容器中的溶剂。将过滤后的溶剂和空白溶剂倒入置于白纸卡前的比色管,采用透射光,用沾色灰卡比较两者的颜色。

4 结论

服装面料护理标签为消费者提供了一种正确适当的洗涤护理方式,可以避免不必要的产品破坏与变形,从而延长使用寿命;准确的对纺织服装标签的制定和标识,既是对消费者的负责,也是公司实力和优质服务的体现。

5 参考文献

[1]GB/T

8685-2008,纺织品使用符号的维护标签规范[S]

[2]GB/T

8629-2001,纺织品试验用家庭洗涤和干燥程序[S]

[3]GB/T

12490-2OO7,纺织品耐家庭和商业洗涤色牢度[S]

[4]GB/T

7069-1997,纺织品色牢度试验耐次氯酸盐漂白色牢度[S]

[5]IS0

105-C09:2001,纺织品色牢度试验耐家庭和商业洗涤色牢度使用含有低温漂白活性剂的无磷标准洗涤剂的氧化漂白反应[S]

[6]GB/6152-1997,纺织品耐热压色牢度[S]

[7]GB/T

19981.2-2005,纺织品织物和服装的专业维护、干洗和湿洗第2部分使用四氯乙烯干洗和整烫时性能试验的程序[S]

[8]GB/T

5711-1997,纺织品色牢度试验耐干洗色牢度[S]