高效抗静电洁净服面料的研制yd13005

汪满意1 车映红2 沈安京2 黄建华3 1,东华大学化学化工与生物工程学院,上海201620;2,上海市纺织科学研究院,上海,200082;3,上海晨隆静电科技有限公司,上海200000

收稿日期:

作者简介:汪满意(1984-),男,硕士生,课题方向为功能性纺织品。

通讯作者:车映红,E-mail:cheyinghong@stri.cn

原载:印染2010/2;5-10

【摘要】以低温等离子体处理采用嵌织导电纤维的涤纶长丝洁净服面料,引发接枝聚乙二醇(200)二甲基丙烯酸酯,烘干交联,使该洁净服面料具有更好的抗静电性。通过试验,讨论了接枝工艺(等离子体处理时间、单体质量浓度、交联剂和光引发剂用量)和交联工艺(单体浓度,交联剂用量,交联温度和时间)参数对摩擦电压的影响。结果表明,接枝交联织物的抗静电性得到显著提高,并具有良好的耐洗性。

【关键词】改性;等离子体;接枝;抗静电性;聚对苯二甲酸乙二酯纤维;导电纤维

【中图分类号】TS195.54

文献标识码:A 文章编号:1000-4017(2010)O2-00O5-06

0 前言

随着科学技术的发展,医药、微电子、精密仪表、精细化工等行业对作业环境提出了更高的要求。在洁净室中,温湿度、风速、微尘含量等因素会影响产品质量,其中尤以静电和微尘最为显著,因此工作人员必须穿着洁净服(又称防静电无尘服)[1]。早期洁净服大多为聚酰胺长丝,现在国内外基本以聚酯长丝为主。随着行业对洁净服抗静电性能要求不断提高,高洁净服应运而生,其要求摩擦电压小于300Ⅴ,并具有良好的耐洗性[2]。

织物抗静电加工方法一般有三种:(1)抗静电剂后整理,但耐洗性较差;(2)通过热引发、引发剂或紫外线、高能射线和等离子体辐照等,接枝亲水性单体,但其对空气湿度有很强的依赖性;(3)嵌织导电纤维,能适应低湿环境,耐洗性也很好,但导电纤维加工复杂,成本昂贵,纤维力学性能和外观常不理想,且导电纤维与合成纤维的混纺或交织工艺亦比较复杂。为了获得更好的抗静电性能,目前洁净服一般采用嵌织导电纤维面料,但若想进一步获得高效抗静电性能,需增加嵌织导电纤维,则又遇洁净服力学性能下降、外观变差和成本上升之瓶颈[3]。

本研究选择低温等离子体技术,对已嵌织导电纤维的涤纶洁净服面料进行接枝改性,在其表面引入聚乙二醇(200)二甲基丙烯酸酯亲水性单体,以进一步获得高效抗静电性。

1 试验部分

1.1 材料及试剂

织物 75D平纹

试剂 聚乙二醇2O0二甲基丙烯酸酯(PEG200DMA,溧阳市东郊化工厂),乙二醇二甲基丙烯酸酯(交联剂,溧阳市东郊化工厂),光引发剂1173(连云港升南化学有限公司),氯仿等。

1.2 仪器及设备

ST/RI脉冲式常压等离子体设备(上海市纺织科学研究院研制),Avatar370傅里叶变换红外光谱仪(美国Nicolet公司),JSM-5600LV扫描电镜(日本JEOL公司),YG(L)

1.3 试验方案

剪取

(1)接枝工艺流程 已洗净的布样→称干重→浸渍单体溶液(含有交联剂和光引发剂等)5min→空气中放置1h→常压空气等离子处理→氯仿洗涤(除去未反应的单体等)和皂洗(皂洗液

(2)交联工艺流程 经过本节接枝工艺(1)处理的布样→浸渍单体溶液(含有交联剂)→空气中放置1h→烘干交联→氯仿洗涤(除去未反应单体)→皂洗(皂洗液

准确称取接枝前后织物质量,按式(1)计算接枝率:

|

接枝率= |

W1- W0 |

×100% (1) |

|

W0 |

式中: W0——接枝前织物质量;

W1——接枝后织物质量。

将接枝交联工艺处理前后的织物置于干燥器中平衡24h,准确称量处理前后织物的质量,记为W0和W1,按式(2)计算增重率:

|

增重率= |

W1- W0 |

×100% (2) |

|

W0 |

(1)摩擦电压

为了评价试验织物的抗静电性能,选择摩擦电压来表征。在一定的张力条件下,使样品与标准布相互摩擦一定时间,以产生的最高电压作为样品的摩擦电压。测试前,在恒温恒湿室(相对空气湿度60%,温度

(2)红外光谱分析

用Avatar 370傅里叶变换红外光谱仪分析织物表面官能团变化,判断单体接枝情况。

(3)扫描电镜(SEM)

织物经喷金处理后,采用JSM-5600LV扫描电镜观察等离子体处理前后织物的表面形态。

(4)抗静电效果耐久性

参照GB 17956-2OO0《中华人民共和国国家标准防尘服(续)洁净服耐洗性》的测试方法,采用ECE标准无磷洗涤剂在洗衣机中进行标准洗涤[洗涤剂用量为(5±0.5)g/L,水温

2 结果与讨论

评价织物的抗静电性能常用半衰期和表面电阻等指标,但是它们只能反映织物对电荷的泄漏能力,选择摩擦电压更可全面反映织物的抗静电性能,与实际情况也更相符。

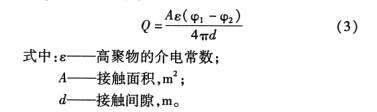

由静电荷产生机理知,两物体摩擦时产生的静电荷Q(C)可用式(3)表示:

当两种不同高聚物电介质相摩擦时,它们之间接触电位![]() 与它们功函数差成正比。从式(3)可见,在摩擦材料和其它条件不变的情况下,摩擦静电荷量反比于两物体接触间隙d。此外,两接触物体表面发生电荷载流子转移的难易,也与两物体间隙距离有关,有文献证明,当d=1nm时,是电流载流子转移的最有利距离,这时产生的表面电荷量最小[4]。

与它们功函数差成正比。从式(3)可见,在摩擦材料和其它条件不变的情况下,摩擦静电荷量反比于两物体接触间隙d。此外,两接触物体表面发生电荷载流子转移的难易,也与两物体间隙距离有关,有文献证明,当d=1nm时,是电流载流子转移的最有利距离,这时产生的表面电荷量最小[4]。

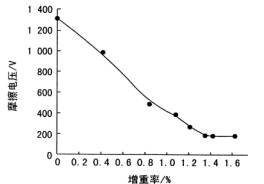

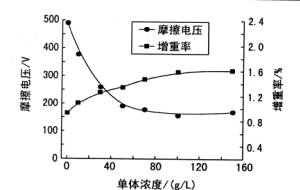

2.1 增重率与摩擦电压的关系

等离子体接枝工艺中,充入常压空气等离子体,极板间距

|

|

|

图1 织物增重率与摩擦电压的关系 |

从图1可以看出,随着织物增重率提高,其摩擦电压逐渐降低,当增重率超过1.32%,摩擦电压几乎不再降低。增重率越大,亲水层越厚,织物表层对静电荷的转移能力就越强。另一方面,织物表面的接枝层越厚,即d越大,由式(3)知,摩擦时产生的静电荷Q就越少。所以,在指定材料(摩擦系数一定)和一定的条件下(摩擦速率,摩擦压力等),增重率越大,织物的摩擦电压就越低。但当增重率超过1.32%时,织物的摩擦电压不再降低或变化很小。这可能是因为接枝层比较厚,两接触物体表面上发生电荷载流子转移的难度增加。基于以上分析知,织物的摩擦电压与接枝率(或增重率)近似成反比关系,同时,还应考虑摩擦系数的影响,摩擦系数越大,摩擦电压也会变大[4]。

2.2 接枝过程研究

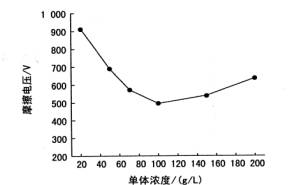

布样浸渍不同质量浓度的单体PEG200DMA溶液(其中交联剂5%,光引发剂3%),以一定的等离子体条件处理(常压空气等离子体,极板间距

|

|

|

图2 PEG200DMA质量浓度对摩擦电压的影响 |

由图2可见,随着单体质量浓度增大,织物的摩擦电压逐渐降低,PEG2OODMA浓度为

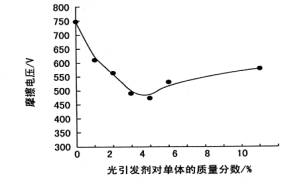

其它条件(常压空气等离子体,处理时间5min,极板间距

|

|

|

图3 光引发剂用量对摩擦电压的影响 |

由图3可以看出,加入光引发剂1173能够明显降低织物的摩擦电压,当加入量达到3%-4%,摩擦电压达到最低值,继续增加引发剂,导电性有缓慢下降的趋势。分析原因可能是,等离子体发生器放电时能够产生紫外光,诱导紫外光引发剂1173产生自由基,有效地协助等离子体引发接枝聚合反应。初始阶段,随着光引发剂用量增加,产生初级自由基数量增多,发生链转移的机会增大,涤纶大分子链上被活化的亚甲基增多,因此引入的单体也相应增多;当光引发剂浓度过高时,自由基浓度大幅度提高,均聚反应速率显著加快,且增大了初级自由基与引发剂发生诱导分解的趋势,消耗了大量自由基,同时也加速了自由基的链终止反应,降低了接枝聚合物的链段长度,接枝率降低,摩擦电压呈随之缓慢增大。鉴此,选择光引发剂用量为3%。

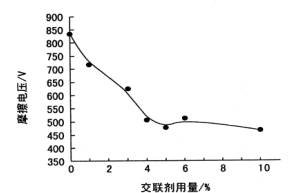

其它条件不变(常压空气等离子体,处理时间5min,极板间距

|

|

|

图4 交联剂用量对摩擦电压的影响 |

由图4可见,增加交联剂用量可使织物摩擦电压下降,但用量超过5%后,摩擦电压下降缓慢。这可能是由于单体PEG200DMA分子链较长,且每个分子上只有两个双键,这样双键相互键合的几率以及与纤维分子链自由基碰撞的几率不高,交联剂则可以起到中间桥梁的作用,不仅能在单体聚合物之间发生交联,延长接枝链的长度,而且还能在单体聚合物与织物之间发生交联,增加接枝点,从而提高了接枝率。试验选择交联剂用量为5%。

其它反应条件不变(常压空气等离子体,间距

|

|

|

图5 等离子体处理时间对织物摩擦电压的影响 |

由图5可知,随着等离子体处理时间的延长,摩擦电压先减小后趋增大,处理5min时的效果最好。样品先浸渍接枝单体,再进行等离子体处理,可使单体长链分子在高能电子或粒子的轰击下,产生活性位或活性分子碎片,同时等离子体中的高能电子或粒子也使PET表面产生活性位,引发接枝反应[5]。在一定的时间内,随着处理时间的延长,形成的活性位增多,能够接枝到纤维上的单体也就越多,而亲水性单体会将摩擦产生的静电荷迅速转移到导电纤维上,并通过导电纤维向大地泄漏。但当处理时间超过5min后,织物的摩擦电压开始变大。这可能是,一方面,随处理时间延长,“刻蚀”作用破坏了单体接枝链段,导致接枝率减少;另一方面,“刻蚀”使得接枝层表面变得粗糙,即摩擦系数变大。

2.3 交联过程研究

经过等离子体接枝处理(常压空气等离子体,极板间距

|

|

|

图6 单体质量浓度对织物摩擦电压和增重率的影响 |

由图6知,随着交联剂单体质量浓度增加,织物的增重率不断增加,摩擦电压逐渐降低。交联时单体质量浓度低,吸附在织物上的单体较少,参与交联的单体有限,所以织物的摩擦电压降低不多;随单体质量浓度增加,参与交联的单体越来越多,织物的增重率逐渐提高,但等离子体处理过程中产生的过氧基团有限,所以,当单体质量浓度超过5O g/L后,织物的摩擦电压变化很小。试验选择交联剂单体质量浓度为5O g/L。

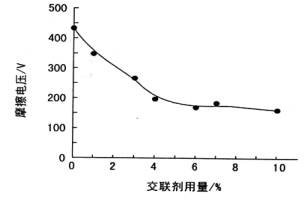

固定其它条件(常压空气等离子体,极板间距

|

|

|

图7 交联剂用量对织物摩擦电压的影响 |

由图7可以看出,交联剂用量增加,织物的摩擦电压逐渐降低,当交联剂超过4%后,摩擦电压基本稳定。如

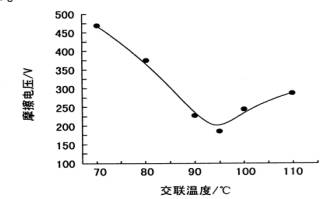

对经过等离子体处理(常压空气等离子体,极板间距

|

|

|

图8 交联温度对织物摩擦电压的影响 |

由图8可知,交联温度

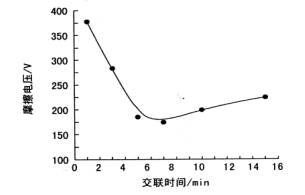

其它条件同上,在

|

|

|

图9 交联时间对织物摩擦电压的影响 |

由图9可以看出,在一定的交联时间内,布样的摩擦电压逐渐降低,交联6min后,摩擦电压缓慢升高。这可能是由于交联时间过长,交联程度较高,致使织物的手感变硬,增加了摩擦系数,因此摩擦电压升高。取交联时间6min为宜。

2.4 耐洗性

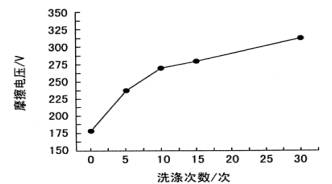

以上述确定的工艺处理织物,测试织物洗涤一定次数后的摩擦电压,结果见图10。

|

|

|

图10 洗涤次数对织物摩擦电压的影响 |

从图10可以看出,处理后织物可耐30次洗涤,摩擦电压约在3OO V以下。

2.5 织物电镜照片

|

|

|

|

|

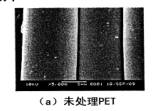

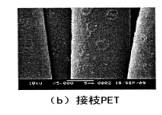

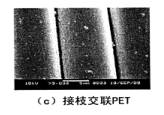

图11 处理前后织物的电镜照片 |

||

从图11可以看出,照片(a)为未处理的织物,纤维表面均匀光滑,除了在生产加工过程中产生的少量疤痕外,无凹凸不平;而照片(b)接枝后织物的纤维表面粗糙,有凹陷,这是等离子体“刻蚀”留下的痕迹,表明单体已成功接到了纤维大分子链上;照片(c)为等离子体接枝处理并经过烘干交联的织物,表面比(b)光滑,可能是后来交联的单体填平了接枝过程中留下的“小坑”,使得摩擦系数降低,所以,这也可能是交联后织物摩擦电压降低的一个原因。

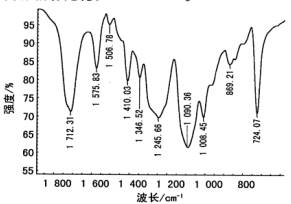

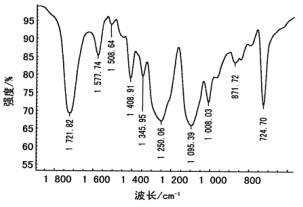

2.6 衰减全反射红外光谱分析

图12中,对比织物处理前后的红外光谱图(a)与(b)可以发现,两者的吸收峰位置基本相同,(a)中

|

|

|

|

(a)接枝前 |

(b)接枝后 |

|

图12 涤纶织物接枝前后的红外光谱图 |

|

3 结论

通过对涤纶洁净服进行常压空气等离子体接枝聚合,并进一步交联处理,在其表面引入聚乙二醇(200)二甲基丙烯酸酯亲水性单体,可进一步提高洁净服的抗静电性。

(1)空气等离子体接枝涤纶洁净服的较佳工艺为,单体PEG2OODMA浓度

(2)织物接枝后烘干交联的较佳工艺为,单体PEG200DMA浓度5O

g/L,交联剂乙二醇二甲基丙烯酸酯用量4%,交联温度

(3)接枝交联织物洗涤3O次后,织物的摩擦电压从186V增至301Ⅴ,可以达到当前高效抗静电洁净服的要求。

参考文献:

[1] 周双燕.防静电无尘功能服装的设计生产与性能研究[D]苏州:苏州大学,2O07

[2] 盛东晓.高级洁净服的研制,洁净与空调技术[J]2002,4;19-22

[3] 李淳,王秋红,牟效泉,新型抗静电过滤布的开发[J]产业用纺织品,2006,(12)9,10-I2

[4]赵泽卿,陈小立,高分子材料导电和抗静电技术及应用[M]中国纺织出版社,2006;175-176

[5]Johnsen K,Kirkhorn S,O1afsen

K,et.al.,Modification of Polyolefin surface by Plasma-induced Grafting[J]

Appl.Polym.Sci.,1996,59(10);1651-1657