低温无醛聚丙烯酸酯乳液的合成及研究yd12905

刘春燕 赵振河 唐璐 牛松 西安工程大学纺织与材料学院 陕西西安 710048

收稿日期:

作者简介:刘春燕(1986-)女,西安工程大学在读硕士研究生,师从赵振河,主要从事染整助剂的开发和高分子合成研究

原载:染整技术2010/10;35-39

【摘要】采用丙烯酸酯类单体,以过硫酸钾(KPS)为引发剂并加入自制的交联单体进行乳液聚合。通过研究引发剂用量、阴-非乳化剂配比、乳化剂用量、反应温度、反应时间、交联剂用量对低温无醛聚丙烯酸酯乳液性能的影响并且确定最佳乳液合成条件:乳化剂的用量为单体总量的0.8%,阴-非离子乳化剂配比为3:4,引发剂用量为单体总量0.4%,反应温度为80

【关键词】无醛;粘合剂;乳液聚合

【中图分类号】TQ62 文献标识码:A 文章编号:1005-9350(2010)10-0035-O5

涂料印花因其具有的工艺简单,成本低廉,固色后不需水洗,因此污染小,对环境有利的特点,近年来发展迅速,但是,随着对环境保护的日益重视,人们对以前使用的含甲醛型自交联丙烯酸酯乳液提出了更高的环保要求。开发新的超低或无甲醛粘合剂便成为当前的主要发展方向,另外,目前应用的粘合剂多属于高温型自交联粘合剂,为了节约能源,也应加大开发新型的低温印花粘合剂,粘合剂应具有优良的成膜性能,成膜坚牢而柔软、牢度好等特点。

本项目根据传统乳液聚合机理(胶束成核机理),采用丙烯酸酯类单体、自制无醛交联单体,阴-非离子复合型乳化剂,通过预乳化半连续滴加工艺进行乳液聚合,合成了低温无醛聚丙烯酸酯乳液。

1 实验

1.1 主要原料及仪器设备

织物:纯棉机织布,每块

药品:甲基丙烯酸甲酯(MMA)、丙烯酸丁酯(BA)、丙烯酸-2-乙基己酯(EHA)、丙烯酸(AA)、过硫酸钾(KPS)

、CX-400、十二烷基苯磺酸钠(LAS)(均为工业级,无锡威尔化工有限公司) ;交联单体NT-100(自制);对苯二酚(分析纯,天津市巴斯夫化工有限公司)。

仪器:JJ-1型电动搅拌器(上海浦东物理光学仪器厂),HHS 11-28型电热恒温水浴锅(上海医疗器械五厂),BP221S型电子天平(德国塞多利斯公司),DHG-9O

1.2 丙烯酸酯乳液的合成工艺

将全部的丙烯酸酯类单体,乳化剂,交联单体,部分过硫酸钾引发剂和水加入到三口烧瓶中, 高速搅拌乳化30-50min。倒出4/5乳液做为预乳液滴加,留下1/5做为底液。往三口烧瓶中加入水和部分引发剂溶液,开始升温,

1.3 乳液性能测试

用滴管吸取1

Y%= (G1×A/G0-B)×100%/C

(3-1)

式中:GO 试样重量;

G1 试样干燥后恒重;

A 投料总重;

B 投料中不挥发物重量;

C 单体总重量

吸取乳液样品约2

|

|

M1 |

×A-B |

|

|

乳液转化率/%= |

M0 |

×100% (3-2) |

|

|

C |

|||

式中:MO干燥空称量瓶的质量,M1质量瓶和乳液的质量,M2质量瓶和烘干后乳液的质量

1.3.3 聚合稳定性(凝胶率)测试

乳液聚合结束后,用100目尼龙网过滤,滤渣用自来水洗涤干净后,烘干至恒重,称其重量为W1,聚合用单体重量为WO。

|

凝胶率/Vo= |

M1 |

×100% (3-3) |

|

M0 |

数值越大则表示乳液越不稳定,及凝胶产生越多。

1.3.4 稀释稳定性的测试

将乳液稀释至固含量为3%,再将30mL稀释后的乳液倒入试管中,乳液的高度为20cm放置12h测量上部清液和沉淀部分体积即可知其稀释稳定性。

1.3.5 离子稳定性测试

将5mL乳液与0.5% CaC12溶液1mL互混均匀,静置4天观察是否有凝胶破乳等现象的发生。

2 结果与分析

2.1 反应温度的影响

(1)温度对聚合反应的影响

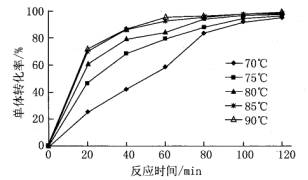

温度是乳液聚合十分重要的控制因素之g一,它直接关系到聚合体系的稳定性。聚合温度低,诱导期长,聚合反应速率低,而聚合温度过高,引发剂的分解速率过快,反应速率剧烈,乳液粒子的布朗运动加剧,也会使乳液粒子表面水化层变薄,从而导致乳液稳定性变差。本实验考察了不同温度随时间变化对乳液聚合的影响,结果见表2-1及图2-1。

表2-1 反应温度对无皂乳液聚合的影响

|

反应温度/℃ |

底液变蓝时间/min |

凝胶率/% |

乳液性能 |

|

70 |

18 |

0.15 |

乳白,泛蓝光,残余单体味重,稳定 |

|

75 |

14 |

0.20 |

乳白,蓝光好,残余单体味较轻,稳定 |

|

80 |

9 |

0.22 |

乳白,蓝光好,有透明感,基本无残留单体味,稳定 |

|

85 |

6 |

0.34 |

乳白,蓝光强烈,有透明感,无残留单体味,稳定 |

|

90 |

4 |

0.42 |

乳白,蓝光较好,有透明感,无残留单体味,稳定 |

由表2-1可知,底液变蓝时间随着反应温度的升高而缩短,凝胶率随反应温度的升高而增加。温度控制在70-80℃时,反应时间较长,残存的单体含量较高,但乳液比较稳定且凝胶率较低,说明低温下乳胶粒的布朗运动较慢,乳胶粒之间相互碰撞的几率小,因此凝胶较少;温度控制在80-85℃时,反应平稳且容易控制,凝胶量也较少,基本无残留单体,蓝光较强;当温度超过85℃时,KPS分解产生自由基的速率加大,导致反应速率过快,体系产生的热量较多且一时难以排出,最终制得的乳液虽然稳定外观也好,但是凝胶量多,聚合稳定性较差。

|

|

|

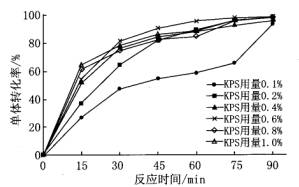

图2-1反应时间对单体转化率的影响 |

此外,从图2-1中各曲线可以看出:同一聚合温度条件下,转化率随着聚合反应时间的延长而增大,同一反应时间内,转化率随着温度的增加而上升。反应初期,单体转化率快速增加,反应一段时间之后,反应速率随时间的变化不大,转化率增加缓慢,表明聚合反应接近末尾。

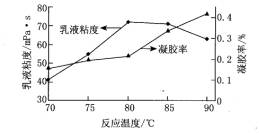

(2)温度对最终乳液粘度的影响

由图2-2可以看出,随着聚合温度的升高,最终乳液粘度先增大,当温度超过80℃后粘度反而降低。这是因为随着聚合温度的升高,自由基生成速率加快,使水相中自由基浓度增大,导致自由基从水相向乳胶粒中扩散速率增大,即成核速率加大, 生成的乳胶粒数目增多,粒径减小,乳胶粒水化层表面积增大,导致乳胶粒之间的相对运动减弱,在宏观上表现为乳液的流动性变差,因此乳液粘度会 有所增加。但在本实验中,当聚合温度超过80℃以 后粘度反而降低,这是因为对于在相同配方不同聚合反应温度下合成的乳液来说,随着温度进一步上升,虽然乳胶粒径减小,但凝胶率明显增加,其粘度反而会有所降低。

因此,综合以上及节能方面的考虑,确定较佳 的聚合反应温度为80℃。

|

|

|

图2-2反应温度对乳化液粘度的影响 |

2.2 反应时间的影响

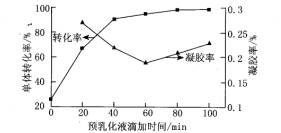

(1)预乳化液滴加时间对合成的影响

预乳化液滴加速率的快慢对聚合稳定性及单体转化率影响较大。预乳液滴加过快,一方面使得前期反应体系温度降低,引发剂自由基分解速率变缓,反应速率降低,获得的产品转化率不高;另一方面,预乳化液在短时间内滴加完后,体系中引发剂的量相对较多,其在较短时间内便会产生大量自由基,导致后期反应速率过快,体系温度又急剧上升,加剧了乳胶粒子之间的碰撞,因此,凝胶量也会增多,聚合稳定性变差,结果如图2-3所示。

从图2-3可以看出,单体转化率随着预乳化液滴加时间的延长而增大,凝胶率随滴加时间的延长先 降低后稍微增加。当滴加时间超过1h后,转化率增加不明显,但凝胶率反而稍有增加,这是因为预乳化液滴加时间过长时,聚合物大分子在剪切力的作用下时间延长,乳胶粒之间碰撞的时间也延长,故凝胶率稍有升高。综合考虑,预乳化液滴加时间控制在1h左右为宜。

|

|

|

图2-3预乳化液滴加时间对聚合的影响 |

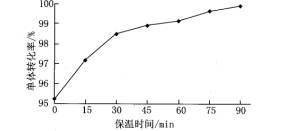

(2)保温时间对转化率的影响

保温过程,使得残留的单体继续反应,熟化,以进一步提高转化率,降低最终产品的“臭味”。由图24可以看出,单体在刚开始保温时转化率就己经达到了95%左右,可见单体在滴加的过程中己经大部分参与了聚合反应。随着保温时间的延长,单体转化率进一步提高,当保温时间在1h以上时,单体转化率己经达到99.2%以上。因此,综合以上考虑, 保温时间控制在1h为宜。

|

|

|

图2-4保温时间对单体转化率的影响 |

2.3引发剂KPS用量的影响

引发剂KPS用量对聚合反应及最终产物的性能影响较大。KPS用量过少时,产生的自由基数目较少,聚合速率慢,反应不完全,最终转化率低。当KPS用量过大时,单位滴加时间内滴入的引发剂过多,体系中自由基数目较多,聚合速率加快,过多的引发链同时反应使聚合度降低分子量减小,成核粒子数增多, 乳液粒径减小,体系粘度度增加,反应热难以排除。

(1) KPS用量对单体转化率的影响

本实验研究了不同KPS用量随时间的变化对单体转化率的影响,结果如图2-5所示。

|

|

|

图2-5不同KPS用量随时间变化对单体转化率的影响 |

由图2-5可知,引发剂KPS用量一定时,随着时间的增加,单体转化率逐渐升高,最后可达90%以上。当引发剂用量太低时单体转化率随反应时间的延长增加缓慢,最终的单体转化率也只有93.6%。但是当引发剂用量高于0.6%,反应30min以后,单体转化率随着引发剂用量的增加反而降低。这是因为引发剂用量太低(0.1%-0.2%)时,体系引发的自由基少,聚合反应速率缓慢,最终单体的转化率低:引发剂用量太大(0.6-1.0%)时,体系中引发的自由基浓度很大,聚合反应速率大大加快,过多的引发链同时反应使聚合度降低,分子量减小,成核粒子数目增多,乳胶粒粒径减小,反应热一时较难排出,因此乳胶粒之间的碰撞几率增加,使得聚合稳定性下降,凝胶量也增加,乳液固含量下降,最终导致单体的“有效”转化率也下降;引发剂用量适宜(0.2%-0.6%)时,引发的自由基数目相对较多,聚合反应较快,最终单体转化率高。

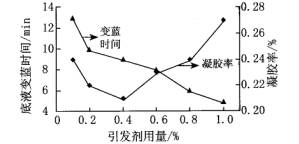

(2)引发剂用量对底液变蓝时间及凝胶率的影响引发剂用量对底液变蓝时间及凝胶率的影响结果见图2-6。

|

|

|

图2-6不同引发剂用量对底液变蓝时间及凝胶率的影响 |

由图2-6可知,随着引发剂用量的增加,底液变蓝时间大幅度缩短,说明聚合反应速率随引发剂用量的增大而加快;但是引发剂用量低于0.4%时,凝胶率随引发剂用量的增加而减小,用量为0.饪%时凝胶率达到最低值0.21%,当用量超过0.1%时,凝胶率反而随引发剂用量的增加而大幅上升。这是因为底液变蓝时间的长短反映了聚合反应速率的快慢,体系中随着引发剂用量的增加,引发的自由基数目增加,因此聚合反应速率加快,底液变蓝时间便会随着引发剂用量的增多而缩短。引发剂用量较小(0.1%-0.4%)时,随着KPS用量的增加,其分解形成离子“碎片”的浓度增加,在乳胶粒表面稳定作用增强,因此凝胶率降低;当引发剂用量超过0.4%时,引发的自由基浓度大幅增加,致使反应速率大大加快,体系产生的热量增加,乳胶粒之间的碰撞几率变大,于是凝胶率也增加。此外,KPS属于电解质,其用量太大时,一部分KPS实际上起电解质的作用,体系中电解质浓度很高,乳胶粒的双电层受到极大的压缩而变薄甚至聚并在一起,因此容易产生更多的凝胶。

因此综合以上考虑,最终确定最佳的引发剂用量为单体总质量的0.4%。

2.4 乳化剂的影响

CX-400为非离子乳化剂,LAS为阴离子乳化剂,当乳化剂总量不变改变乳化剂的配比时,乳液的性能发生变化,只使用单一的非离子乳化剂的时候,乳液虽然预乳化正常但是在滴加反应的时候发生分层破乳的现象。单独LAS使用时乳液的离子稳定性非常差主要原因是LAS为阴离子乳化剂,可以使乳胶粒子外层具有静电荷,对正离子比较敏感。经过实验发现当CX-400与LAS比例为4:3时乳液的转化率很高,乳液有很充分的蓝光而且有微弱的单体气味,凝胶率也较低,故选择此比例的乳化剂配比。

乳化剂总的含量也是主要影响因素。如表22。乳化剂用量太少,导致部分乳胶粒表面不被乳化剂覆盖,易出现凝胶、分层现象。随着乳化剂用量增大,聚合速率增大,胶乳粒子变小,乳液更为透明且蓝光足。但是,过多的使用乳化剂会使粘合剂的耐水性下降,加工配料易产生泡沫,实验操作难,在使乳液性能稳定的前提下,尽量用少量的乳化剂。在表2-2中还可以看到乳化剂用量改变对乳液的转化率、凝胶率有一定的影响,综合考虑实验选择乳化剂用量为0.8%时,乳液的转化率较高,凝胶率较低。

表2-2 乳化剂用量对单体转化率、凝胶率的影响

|

乳化剂% |

2.4 |

2.2 |

1.8 |

1.5 |

1.0 |

0.8 |

0.6 |

0.3 |

|

转化率% |

97.72 |

98.43 |

94.52 |

96.24 |

98.O3 |

98.73 |

97.17 |

97.57 |

|

凝胶率% |

0.0027 |

0.0355 |

0.O643 |

0.0520 |

0.1575 |

0.1103 |

0.1122 |

0.4822 |

3 结论

低温无醛聚丙烯酸酯乳液聚合的工艺条件:采用阴-非离子复合型乳化剂,乳化剂用量为单体总量的0.8%,其中阴、非离子乳化剂比例为3:4,引发剂用量为单体总量的0.4%,交联单体NT-100用量为单体总量的3%,pH缓冲剂氨水用量为丙烯酸单体用量的0.9倍,反应温度80-85℃,滴加时间1h,保温时间为1h。以此方法合成的低温无醛聚丙烯酸酯乳液,各方面都具有很好的应用性能。

4 参考文献

[1]萧继毕,俞宏,宋心远.环保型低温自交联印花粘合剂的合成与性能[J]印染助剂,2000,17(6);26-28

[2]甘孟瑜,谈尊燕,杨治国,丙烯酸酯乳液的改性研究[J]涂料工业,2006,36(3);11

[3]牛松,赵振河,李琚鹏,唐璐,刘春燕.硅丙无皂乳液的合成及应用[J]印染,2010,NO.6

[4]张洪涛,黄锦霞.乳液聚合新技术及应用[M]北京,化学工业出版社.2007;74-75

[5]高凯,唐丽,孙继昌,无醛自交联丙烯酸酯印花粘合剂合成研究[B]染整技术,2006,Vo1.28,No.10