泡沫染整技术的节能(一) yd12811

陈立秋 常州纺织机械厂 江苏常州 213161

原载:染整技术2010/9;49-53,55

【】摘要:染整工业用以配制染料、化学品和助剂溶液的部分水,被空替代,实施泡沫染整。缩短工艺时

间,改善工艺品质,节能减排,是值得推广应用的清洁生产工艺方案。

【关键词】染整;泡沫;配制;发泡液;施加;装置;节能;减排

【中图分类号】TS195 文献标识码:A 文章编号:1005-9350-(2010)09-0049-O5

l 前言

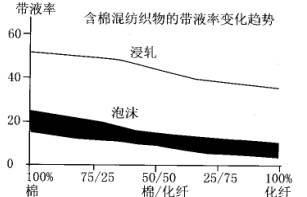

传统的浸轧方式中,纯棉织物及其混纺织物的带液率一般都较高,而且织物本身的特性也决定了其带液率的差别,对染整工作者来说在控制轧车的压力左右的平衡来控制带液量和左右的均匀是一个极具挑战的工作。一般在浸轧生产中的带液量范围根据织物的特性在56%-100%之间。而通过泡沫方式,由于带液是通过经过控制的泡沫来携带化学品来实现化学品施加,带液率相比传统浸轧方式可以下降40%以上(如图1所示),通过泡沫方式实现的低带液率的加工能够显著降低化学品和能源(低用水量,低热损耗,低化学试剂使用量)的消耗,且不会影响织物的加工性能,蒸发的水分少,在大部分染色情况下无需红外预烘,在整理过程中或提高车速,或减少焙烘单元的开启数量。

|

|

|

图1 含棉混纺织物的带液率变化 |

2 泡沫染整工艺的应用

2.1 泡沫丝光

泡沫丝光是指使用泡沫的方法对织物进行丝光处理,它比常规丝光具有以下优点: (a)减少碱的用量;(b)碱液可以更好地渗透到织物内部; (c)对部分厚重织物可以进行单面丝光处理,降低碱用量;(d)可以更好地控制织物尺寸; (e)可以覆盖“死棉”,而达到均匀染色; (f)对某些印花织物,可以对织物印花的一面进行丝光处理,这样不仅可以保证印花质量,同时碱的用量比常规方法低。

泡沫丝光存在的主要问题是,耐碱起泡剂和耐碱渗透剂的选择。采用泡沫丝光,由于泡沫丝光时织物上的碱量较少,要达到与常规丝光相同的效果,必须加大碱液的浓度,一般应大于

2.2 泡沫增白

棉或涤棉织物漂白后,虽然白度有很大程度的提高,但白色成品织物还必须进行增白处理。常规的浸轧法增白是完全浸透织物,使增白剂在织物上均匀分布。由于织物(特别是厚重织物)只需表面得到增白即可,使用泡沫法增白可以通过调节泡沫的施加量,以控制增白剂的渗透程度,使大部分增白剂停留在织物表面,以提高增白剂的有效用量。对于要求不高的织物来说,泡沫加工还可以对织物进行单面增白。

此外,还有人尝试使用泡沫加工的方法,对棉织物以及涤棉混纺织物进行漂白和煮练,获得较好的效果。

2.3 泡沫染色

泡沫染色的优点: (a)由于浴比小,可以大大节约用水量;

(b)显著降低各种助剂(如盐、碱和染料)的用量; (c)缩短加工时间; (d)提高织物表面得色量,泡沫染色的染液对织物的渗透性较小,当泡沫与纤维表面接触后,因泡沫内的染料浓度高而水分少,来不及渗透到纤维内部就均匀地破裂于纤维的表面,使织物的表面得色量增加; (e)减少染料泳移,提高织物的匀染性; (f)降低染色废水量。常规染色织物带液率一般为60%-80%;泡沫染色织物带液率一般为10%-40%,可减少染色废水处理量,降低对环境的污染。

利用泡沫染色法进行还原染料悬浮体染色,可使悬浮体均匀地分布,提高悬浮体染色的匀染性能。发泡剂一般为表面活性剂,不仅可以发泡,同时还具有分散作用。将泡沫染色与常规染色比较可发现,前者赋予织物更好的匀染性。这两种方法进行悬浮体染色对比发现,织物的摩擦牢度、汗渍牢度、水洗牢度以及日晒牢度基本相同。

所谓条格色织布,即一面是格子,而另一面是条子,是利用泡沫单面染色和阳离子化纤维素的染料吸附差异而制成的。这种织物用圆筒组织织成。由于织物系双层,所以非常蓬松,其加工顺序为:经纱和纬纱煮练、漂白→经纱染色→用作纬纱的棉纱用改性剂和氢氧化钠处理后,做成阳离子化变性纱(仍为白色)→整经→纬纱分别用阳离子变性纱和未变性棉纱交叉打纬织造,从而织出有条子的色织布→织物烧毛、退浆→丝光→泡沫单面染色,然后热定形→水洗、皂洗。

其影响因素:一是染料本身的特性。染料的直接性越高,匀染性越差,反之越好;二是泡沫施加的均匀性。这也是主要因素,有的泡沫施加装置是产生泡沫后直接施加到织物上,然后再通过轧辊,使泡沫破裂。该装置的缺点是,会发生由于泡沫不均匀而引起的色差。在AutoFoam泡沫整理系统中,染液发泡后,泡沫通过一窄小的狭缝,让大泡沫在此提前破裂,可以提高泡沫的均匀性;三是泡沫的稳定性。泡沫稳定性高,不易破裂,经过轧辊后仍有部分泡沫没有破裂,再经蒸箱后会产生泡沫圈,影响均匀性;泡沫稳定性太差,在通过轧辊前,就己经破裂,不仅使带液量增加,而且也会造成不均匀的带液量。但泡沫稳定性差可以通过提高车速,使泡沫施加到织物上后,能够以更短的时间经过轧辊,这样虽然可以增加均匀性,但也会降低带液量,会使着色变浅。

2.4 泡沫印花

泡沫印花是20世纪80年代国际上继泡沫整理之后迅速发展起来的印染加工新技术,最早应用在地毯印花中,进而推广到绒类织物印花及一般的纺织品印花。泡沫印花是借助于空气,使少量的液体形成泡沫携载着染料或涂料及各种助剂,并使泡沫施加到足以均匀地覆盖全部织物的程度,从而以较低的给湿量完成整个印花过程,形成表面印花效果,进而达到节省能源、染化料,改善织物手感的目的。

影响泡沫印花的因素如下。

密度大,印花后织物手感发硬;密度小,印花后织物表面光洁度差。

泡沫的稳定性直接决定着泡沫质量的好坏。对于连续性泡沫印花来说,泡沫的稳定性要求严格。稳定时间过短,由泡沫发生器形成的泡沫未输送到织物表面就己中途破裂,造成色差;若稳定时间太长,印到织物上的泡沫又不能很快均匀破裂;也会造成色差。

它要求泡沫发生器产生的泡沫应尽可能地大小一致。只有这样,泡沫才能够将携载着的染化料均匀地分散到织物表面,形成均匀一致的印花效果。

泡沫润湿性能好,破裂后就能均匀地渗透到纤维内部,否则纤维染不透。泡沫的润湿能力主要与发泡剂、稳定剂性能及用量有关。

泡沫起着载体的作用,泡沫壁的厚度以及泡沫的大小直接影响着泡沫携载染化料的能力,一般要求泡沫的直径在8µm左右。

泡沫印花浆是一种假塑型流体,在剪切力作用下,泡沫的表观粘度会急剧下降,只有这样,泡沫才能够顺利地通过网孔印到织物表面。

2.3 泡沫后整理

棉织物防皱整理,目前最常用的整理剂圭要是树脂整理剂。织物经树脂整理后,能达到满意的折皱回复角,但这种满意的折皱回复角是以牺牲织物的强力和耐磨性能为代价的。经大量试验发现,整理时整理剂施加不均匀是主要原因,而产生不均匀施加的主要原因是,在织物焙烘过程中整理剂发生泳移所造成的。使用浸轧→预烘→焙烘的处理方式时,纯棉织物会有约28%的溶液发生泳移。对于纯棉织物来说,使用泡沫整理工艺可以使泳移量降到10%以下,因而大大提高了织物的强力。这是因为带液量的减小,织物烘干时水分蒸发减少,织物毛细管中的整理液也不会随着表面液体减少产生的液差而泳移到织物表面上来,从而减少了烘干过程中的泳移量。此外,在达到相同整理效果的同时,使用泡沫整理的方法比常规浸轧的方法节省2D树脂及助剂用量约10%-30%,而且还可改善织物的手感。

目前,对衬衫等薄型织物,使用常规的浸轧法作为拒水整理工艺,织物两面都有拒水性,就不能吸汗,穿着时会感到不舒适。因此,常规的浸轧法不能达到织物的正面施加拒水整理,反面施加啜湿整理效果,而使用泡沫整理技术就能达到这种效果。应用泡沫整理机首先对织物施加拒水整理,把起泡后的拒水整理剂泡沫均匀地施加到织物的正面,使拒水整理剂仅浸透到织物的一半厚度,再在织物反面按同样的泡沫方法施加吸湿剂,也渗透到织物的一半厚度,这样织物就会同时具有拒水和透湿的两种功能。

手术服既要求具有一定的拒水性能,又要求具有一定的抗菌、透湿性能,医务人员穿着才能安全、舒服。交联的聚乙二醇(PEG)能赋予外科手术服织物显著的抗菌性能,并还可提高织物的吸湿性。常规整理时,加入PEG会使织物的拒水性下降;如果使用泡沫整理,将PEG只施加于织物的背面,将不妨碍正面的拒水性。

紫外线一般能够穿透窗帘,在房间的朝阳面,屋内长期处在紫外线的照射下,对人体以及室内纺织品都不利;此外窗帘还应该具有阻燃、遮光等功能,对一些特殊的窗帘还需抗菌、芳香、抗静电等整理。如果用常规的浸轧方法进行整理,会消耗大量的化学品,增加生产成本,而且有些整理剂之间可能会相互作用,影响整理效果。使用泡沫涂层的方法,对窗帘接触阳光的一面进行遮光和防紫外线整理,可另一面进行阻燃、抗菌、芳香、抗静电等整理,就可以大量节省化学品,还可减少整理剂之间的相互影响。

3 泡沫的配制

3.1 染整用的泡沫

泡沫是一种有大量气泡分散在液体连续相中的胶体体系。从外部向液体状药剂注入空气混合后,喷射制成泡沫,称为分散型泡沫;利用化学反应或物理变化(温度及压力),使气体溶解在液体内制成的泡沫,称为浓缩型或压缩型泡沫。

纯液体不能产生泡沫,当在溶液中加入表面活性剂后,能在气液界面上形成界面吸附,降低液体的表面张力,从而有利于发泡和提高泡沫的稳定性。泡沫中气相和液相的相对比例称为发泡倍率,即一定体积未发泡液体重量与同体积泡沫重量之比。发泡倍率为1:5的泡沫是一份液体被四份空气所稀释。

泡沫加工的成功,很大程度上依赖于泡沫的稳定性。如果泡沫不稳定,它会迅速破裂,织物带液率便难以控制。若泡沫太稳定,会发生化学品和染料渗透不充分和织物带液率偏低的现象。因此,泡沫稳定性与均匀施加的加工参数有关。稳定的泡沫虽然处于具有高表面能的热力学不稳定状态,但由于势垒关系而处于一种亚稳定的状态。

泡沫形成的过程是:气泡首先在含有表面活性剂的水溶液中,被一层表面活性剂的单分子膜包围,当该气泡冲破了表面活性剂溶液与空气的界面时,第二层表面活性剂包围着第一层表面活性剂膜,而形成一种含有中间液层的泡沫薄膜层,在这种泡沫薄层中含有纺织品整理所需的化学品液体,当相邻的气泡聚集在一起时,就成为泡沫。

3.2 发泡剂的选择

发泡剂的种类繁多,主要有离子型和非离子型两类。阳离子型有烷基叔胺、季铵盐、甜菜碱及其衍生物;阴离子型有月桂醇硫酸酷钠盐、十二烷基磺酸钠和十二烷基硫酸钠等;非离子型有C11-C15直链仲醇、C10-C16直链伯醇C8-C12烷基苯酚的聚氧乙烯醚等。一般阳离子型的表面活性发泡能力差,阴离子型和非离子型的表面活性剂发泡能力较好。阴离子型发泡剂的泡沫速度慢,形成泡沫较为稳定,而非离子型发泡剂的发泡性好,润湿性也好,但泡沫稳定性差。

对于不同的泡沫整理,应采用相应类型的发泡剂但需防止发泡剂与整理剂不相容,影响整理效果。

3.3 发泡液的配制

在制定泡沫加工处方时,可参考发泡效率、泡沫稳定性、排液速率、发泡剂和泡沫稳定剂与染料和其它纺织助剂相容性等参数。发泡过程的处方主要是从常规加工处方中去除所需减少的水分,加入选定的发泡剂和泡沫稳定剂而制订出来的,然后混入规定发泡比所需的空气。与含有10份固体和90份水的常规处方相比,当发泡倍率为1:2时,泡沫处方中含有10份固体、40份水和50份空气。可见,泡沫处方代替常规处方可节约55.5%的水和相应的能量。活性染料、分散染料和涂料的典型泡沫印花处方分别见表1、2和表3。它们的发泡倍率为1:3。为了比较,常规处方也包括在内。从3张表可以看到泡沫处方中大量的水被空气所取代,火油完全不同。此外,在活性和分散染料印花浆中糊料用量己大量减少。

表1活性染料印花处方

|

成分 |

数量/份 |

||

|

常规工艺 |

泡沫工艺 |

||

|

海藻酸钠 |

半乳化 |

(发泡倍率⒈3) |

|

|

染料 |

x |

x |

x |

|

尿素 |

4.0 |

4.0 |

4.0 |

|

糊料 |

5.0 |

2.0 |

0.5 |

|

防染盐 |

1.0 |

1.0 |

1.0 |

|

碳酸氢钠 |

1.5 |

1.5 |

1.5(发泡剂) |

|

稳定剂 |

0.0 |

0.0 |

1.0 |

|

火油 |

0.0 |

35.0 |

0.0 |

|

水 |

85.5-x |

56.5-x |

26-x |

|

空气 |

0.0 |

0.0 |

66.0 |

|

合计 |

100 |

100 |

100 |

注:化学品部分以重量计,空气以体积计

表2 分散染料印花处方

|

成分 |

数量/份 |

|

|

常规工艺 |

泡沫工艺(发泡倍率1:3) |

|

|

染料 |

X |

X |

|

糊料 |

6.0 |

1,0 |

|

防染盐 |

1.0 |

1.0 |

|

柠檬酸 |

0.7 |

0.7 |

|

发泡剂 |

0.0 |

1.0 |

|

泡沫稳定剂 |

0.0 |

1.0 |

|

水 |

92.3―x |

3-x |

|

空气 |

0,0 |

66 0 |

|

合计 |

100 |

100 |

注:化学品部分以重量计,空气以体积计

表3 涂料印花处方

|

成分 |

数量/份 |

|

|

常规工艺 |

泡沫工艺(发X泡倍率1:3) |

|

|

涂料 |

x |

x |

|

粘合剂 |

8.0 |

8.0 |

|

尿素 |

2.0 |

1.5 |

|

催化剂 |

1.0 |

1.0 |

|

发泡剂 |

0.0 |

1.0 |

|

泡沫稳定剂 |

0.0 |

1.0 |

|

水 |

13-x |

2.5-x |

|

火油 |

76.0 |

0.0 |

|

空气 |

0.0 |

66.0 |

|

合计 |

100 |

100 |

注:化学品部分以重量计,空气以体积计

4 泡沫施加装置

国外已有三十多家公司开发了泡沫染整设备,比较著名的有美国加斯顿染色机公司(Gaston county)的FFT体系,德国屈斯特尔斯(kusters)的单面、双面泡沫染整机,德国蒙福茨(Monforts)的真空泡沫染整设备,荷兰斯托克・布拉班特(Stork Babant)公司的圆网泡沫印花机,奥地利的齐默(Zimmer)磁棒泡沫印花系统等,以及国内研制的SP、SP2型双面施泡机,YJ-200-800型发泡剂,上印机及誉辉公司等。

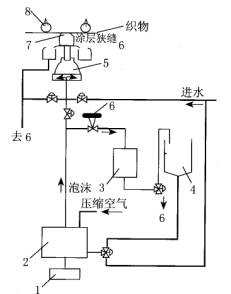

(1)泡沫渗入织物主要取决于装置的压力(发泡比)。另外,泡沫粘度、织物多孔性、织物可润湿性和化学品的润湿性也有影响。液体和空气输入速率之间的发泡比关系特性愈高,装置中压力亦愈高,在施加点的压力就愈大。混合器的速度决定了气泡的大小和均匀性,系统化学性质是可获得最大发泡率的主要决定因素。Gaston county的FS泡沫施加技术可以调整发泡比,而不影响施加速率。图2是CFS图层系统设备组合示意。该系统特点如下。

|

|

|

1、控制器;2、泡沫发生器;3、泡沫分离器; 4、化学药品槽;5、泡沫分布装置;6、收集槽; 7、施加器;8、定位辊;9、狭缝压力控制阀 |

|

图2 CFS图层系统设备组合示意 |

①抛物线施加器适应低半衰期施加,和所有的泡沫老化程度相等。

②实施泡沫工艺,减少化学品废料排放是必要的:该系统对策之一,当准备或开始启动时,通过泡沫分离器装置传递泡沫。该装置从泡沫中去除空气,并使溶液返回,以便利用;对策之二是吸收该装置中所存排液,传输到收集槽中,以获得“零排放”的效果。冲淡的溶液可回到化学品混合器中进行测定,亦可用以配制下一批的输入液。

③系统中的收集槽用以收集泡沫、洗涤水等,以改善操作清洁和安全程度。

④许多发泡化学品系统干燥速度快。当施加器头部涂层狭缝正在冲洗时,一个旁路系统使泡沫绕行到分离器。装置中的泡沫并不暴露于空气中,不会干燥。留在施加头中的泡沫流到槽中,而后流入收集槽。

⑤生产速度超过150m/min时,需改进施加器喷嘴设计。在高速生产时,薄空气层的存在妨碍了泡沫充分渗透到织物内。Gaston county在喷嘴设计中结合一种空气翼片和出口叶片,使表面光滑、多孔的织物速度超过300m/min。

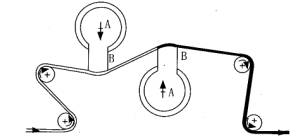

另外使用直接加压泡沫施加技术的是在泡沫整理技术(FFT)中利用狭缝单元机。Union Carbide在20世纪70年代早期最先发明了这种方法。1977年Caston County开发了商业化设备。FFT系统是在1979年ITMA展览会上出现的较早的泡沫技术机械之一。随后FFT泡沫施加系统开始在全球范围内销售。FFT泡沫施加系统的示意图见图3。

|

|

|

图3 FFT施加系统 |

泡沫由发泡器连续定量供应传送至泡沫液槽(A),最后到达施加器狭槽(B)中。施加器是由不锈钢材料制成,在泡沫施加部分正下方有一个透明乙酸纤维素材料的观察窗,狭缝的宽度可在0.3mm到25mm之间调节。狭槽斜面与织物的接触角在5°到15°之间。在这种情况下,剪切力使泡沫破裂。泡沫由压力传送到泡沫槽和陕缝内,然后以15°到25°的角度穿过狭缝直接施加到织物上,泡沫渗透到织物的程度是由狭缝压力控制。

狭缝式泡沫施加器是一种特殊设计,它拥有控制气动密封边缘的光电传感器,确保泡沫在织物幅宽方向上分布均匀。因为织物是连续通过泡沫施加器,认而保证了沿织物长度方向上均匀性。当与织物接触时,处于亚稳态的泡沫立即破灭。织物的带液率由液体的流动速度、织物速度和重量等参数控制的,而与泡沫密度无关。织物运行速度的改变会自动调整泡沫施加量的大小。

FFT系统最初设计的是应用于单面施加的单狭缝施加器。最近研发出了双面施加系统,一种只能是同一整理液对织物双面进行泡沫施加。另一种,由两个发泡器产生的两种不同整理液可被施加到织物的双面。最近,设计出了新型单缝狭缝式泡沫施加器,用来处理稀松组织的织物。这种单缝狭缝式泡沫施加器可加工轻薄织物(小于140g/m2)。如果只要求单面处理效果,比如满地起绒装饰织物或是用于特色表面整理,那么这种系统同样可处理厚重织物。双缝狭缝式泡沫施加器可用于灯芯绒织物正面施加柔软剂,反面施加粘合剂。泡沫处理对棉及涤棉织物带液率可达10%-25%,羊毛带液率为15%-30%。此系统还可用于织物反面涂层,使湿布浸轧加工成为可能。除了应用耐久压烫树脂外,人们探讨了泡沫工艺配方实验,还研究了采用FFT系统泡沫法进行防缩整理和染色加工。

用2D树脂对棉织物整理时,FFT系统比传统浸轧方法具有一些优势。比如,FFT系统处理织物带液率为25%,可得到传统方法带液率为65%时相同的折皱回复角。另一方面,用FFT系统带液率为25%对织物进行抗磨损处理,比用传统浸轧方法带液率为65%处理效果好。研究表明,泡沫加工可有效节省10-25%的化学试剂,减少能源消耗50%-75%。

(未完待续)