氯化稀土在酸性媒介染色中的应用研究yd12711

殷辉 李美真 内蒙古工业大学轻工与纺织学院 内蒙古呼和浩特010051

收稿日期:

作者简介:殷辉(1986-),男,安徽安庆人,在读硕士研究生,主要从事于羊绒制品染色的研究

原载:染整技术2010/8;43-45

【摘要】本课题研究了氯化稀土在酸性媒介染料染羊毛中的作用。用氯化稀土对羊毛进行预处理,再进行后媒法染色,将媒染剂用量减为传统后媒法用量的一半。实验表明:羊毛织物经氯化稀土预处理后,染色性能得到改善,同时达到了低铬染色的目的。实验最终制定了氯化稀土用于酸性媒介染料染色的优化工艺。

【关键词】氯化稀土;预处理;低铬染色

【中图分类号】TS193.636 文献标识码:B 文章编号:1005-9350(2010)08-0043-03

用酸性媒介染料对羊毛进行染色,虽可获得深浓丰满的色泽,染色牢度优良而价格低廉,但需用重铬酸钾等含铬媒染剂,而铬污染对环境保护造成严重负担。因此,不断改进染色方法、研究染色新工艺尤为重要。有人提出稀土用于织物染色可以获得比较理想的效果,随着这一研究的深入,稀土在印染行业的应用受到重视。

本次实验选用两种氯化稀土对羊毛纤维进行预处理再染色。其助染机理为:稀土对纤维和染料分子中的活化中心起催化作用,降低纤维的表面活化能,在一定温度下,稀土离子渗透到纤维内部,与染料分子中的羟基0原子、偶氮基N原子和磺酸基0原子结合,形成大分子络合物,从而提高染料的上染百分率,改善匀染性,提高染色牢度和色泽鲜艳度。实验证明,羊毛经氯化稀土预处理后再染色,染色性能得到提升,而且减少了媒染剂的用量,从而减少了铬污染[1]。

1 实验

1.1 实验材料与仪器

纯羊绒纱线(三利集团有限公司,6.67/4支);酸性媒介红S-80,氯化钆,氯化镧,元明粉,重铬酸钾,匀染剂,醋酸均为工业品;蒸馏水。

数显恒温水浴锅HH4(国华电器有限公司),722分光光度计(上海奥谱勒仪器有限公司),Y5711染色摩擦色牢度仪(莱州市电子仪器有限公司),DJ-200J电子天平(亚太电子天平厂)。

1.2 染色工艺

将羊绒纱线用肥皂清洗干净,放入

染色配方:酸性媒介红3%,醋酸2%,元明粉15%,红矾1.5%,匀染剂适量,浴比1:50。

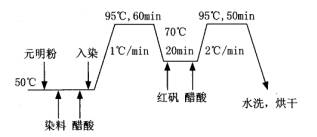

传统染色和稀土预处理再染色均按如下工艺曲线。

|

|

|

图1染色工艺曲线 |

2 测试

2.1 上染百分率

用紫外可见分光光度计在最大吸收波长(λmax)处分别测定染色前后染浴的吸光度,由下式计算上染百分率E:

上染百分率E(%)=(1-Al/A0)×100%

上式中:A0――原液吸光度:

Al――染色后残液的吸光度。

2.2 摩擦牢度

按照GB/T3920-1997《纺织品色牢度试验耐摩擦色牢度》测定,然后用评定沾色用灰色样卡(GB251-1995)进行评级。

2.3 耐洗牢度

按照GB/T3921・1―1997《纺织品色牢度试验耐洗色牢度:试验1》测定,然后用评定变色用灰色样卡(GB250-1995)进行评级[2]。

3 结果与讨论

3.1 预处理条件对染色性能的影晌

按上述方法预处理,后媒法染色时重铬酸钾用量减为传统染色(未处理)用量的一半(0.75%),将此时的上染率与未处理即染色时的上染率作对比,实验结果如下表所示。

表1 稀土预处理的影响

|

预处理条件 |

未处理 |

加GdC13 |

加LaC13 |

|

上染百分率(%) |

85.93 |

93.16 |

92.52 |

由上表知,与未处理即染色时的上染率相比,经稀土预处理后的上染率明显较高。这是因为稀土离子有强烈的渗透利扩散性,对羊毛纤维有很好的膨化作用,而且能与羊毛中的氨基氮原子、羟基氧原子发生配位作用,有利于上染;而且,重铬酸钾用量减半,减少了污染。

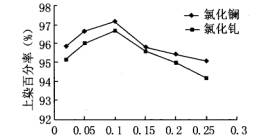

预处理稀土用量对织物上染率的影响如图2所示。

|

|

|

图2预处理稀土用量对织物上染率的影响 |

由图2知,随着稀土用量的增多,上染率先逐渐升高,用量为0.1%时达到最高值,然后缓慢降低,这可能是因为加入氯化稀土量较多,在染色时,游离的稀土离子与染料在溶液中会生成溶解度较低的螯合物,影响染料对纤维的上染,使上染率下降。因此,稀土最佳用量为0.1%。

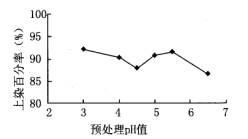

稀土0.1%、

|

|

|

图3预处理pH值对上染百分率的影响 |

从图3可看出,当pH值低于羊毛等电点时,随着pH值的增加,上染率呈下降趋势。在等电点附近上染率相对比较低,当pH值高于等电点时,上染率先上升后下降。pH值不同,织物的色光变化明显。从染色小样的色光看。pH值较低时,布样色光偏紫。当pH值为5.0~5.5时,色光更接近深红色,此时的上染率也很高。

综上所述,最佳预处理工艺确定为:稀土0.1%,浴比1:50,pH值5.0~5.5,

3.2 染色工艺对染色性能影晌

分别针对染浴pH值、染色温度、染色时间三个单因素进行实验,通过比较确定染色时每个单因素的最佳值。

根据实验配方,织物经稀土预处理后,在不同pH值下,上染百分率随染浴pH值的变化如表2。

表2 染浴pH值对上染百分率的影响

|

染色pH值

|

2-3 |

3-4 |

4-5 |

5-6 |

6-7 |

|

上染百分率(%) |

96.39 |

94.79 |

89.61 |

72.32 |

61.29 |

由表2可推出,当pH值小于羊毛等电点时,上染率均较高。因为这时羊毛纤维带正电荷,染料阴离子被带正电荷的氨基所畈引,借助离子键的结合而染上纤维。同时,吸附在羊毛纤维上的稀土离子与染料分子进行螯合,使上染率得到提高。当pH值大于羊毛等电点时,纤维带有较多负电荷,染料阴离子必须克服较大的静电斥力才能上染纤维,上染率降低。在pH值2-3时,上染率虽最高,但染料的上染很快,易引起染色不匀,且对羊毛也会有一定的损伤,因此选择染色最佳pH值为3-4。

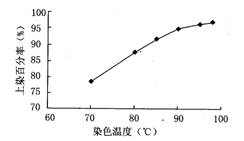

根据实验配方,织物经稀土预处理后,在不同染色温度下,上染百分率随温度的变化如图3。

|

|

|

图3上染百分率随温度的变化 |

由上图得知,稀土预处理适用于传统高温染色。上图中,随着温度的升高,上染率逐渐升高,达到

根据实验配方,织物经稀土预处理后,先在第一次升温阶段染色60min,降温加媒染剂并调pH值后,再经不同的染色时间染色,上染百分率随时间的变化如表3。

表3

上染百分率随时间的变化

|

染色时间(min) |

30 |

40 |

50 |

60 |

|

上染百分率% |

83.16 |

89.63 |

93.29 |

92.87 |

由上表知,上染百分率随着染色时间的延长有一定程度的提高,在50min过后,时间继续延长时上染率变化不大。这可能是因为延长染色时间不仅会影响染料-稀土-羊毛三者间的络合[3],而且会影响色光的变化。故而,第二次升温后的染色时间定为50

min。

3.3 经氯化稀土预处理后织物染色牢度的变化

表4为氯化稀土预处理对染色牢度的影响。从表4可看出,加入氯化稀土后织物的耐洗牢度和耐摩擦牢度都有所提高。因为稀土可与纤维上染料形成染料-稀土-羊毛的稳定络合结构,增加了染料与纤维之间的结合力,从而提高水洗牢度。

表4 氯化稀土预处理对染色牢度的影响

|

工艺条件 |

水洗牢度 |

摩擦牢度 |

||

|

褪色 |

沾色 |

干摩 |

湿摩 |

|

|

加氯化镧 |

4 |

4-5 |

4 |

4 |

|

加氯化钆 |

4 |

4-5 |

4 |

4 |

|

不加稀土 |

3-4 |

4 |

3-4 |

3-4 |

4 结论

(1)通过实验比较,氯化稀土预处理最佳工艺确定为:氯化钆或氯化镧0.1%,浴比1:50,pH值 5.0-5.5,

(2)羊毛经氯化稀土预处理后,用酸性媒介红S-80染色的最佳工艺条件为:浴比1∶50,pH值 3-4,

(3)羊毛经氯化稀土预处理后,上染百分率和染色牢度都得到提高。特别重要的是,与未经氯化稀土预处理即染色相比,

媒染剂的用量减半。

5 参考文献

[1]张弘,童卓萍,稀土化合物在染色加工中的应用[J]染料与染色,1989(4):57-59

[2]陈英,染整工艺学实验教程[M]北京,中国纺织出版社,2004.

[3]张宾,张建波,张林,隋淑英,稀土Ce+3在羊毛染色及抗菌整理中的应用[J]毛纺科技,2008(6):13-17