有机硅及纳米二氧化硅改性聚丙烯酸酯无皂乳液的合成和性能yd12520

周建华1,2, 张琳1, 陈超l, 侯小青1 (1.陕西科技大学资源与环境学院,陕西西安 710021; 2浙江温州轻工研究院,浙江温州 325003)

收稿日期:

基金项目:温州市科技计划项目(H20080012);国家高技术研究发展计划(863计划)项目(

作者简介:周建华(1973-),女,河南辉县人,陕西科技大学副教授,主要从事皮革助剂和纺织品后整理助剂的合成和应用研究工作,电话:15990130753,E-mail:zhoujianh@21cn.com

原载:精细化工2010年5月第5期;480-485

【摘要】采用无皂乳液聚合技术和溶胶凝胶技术,合成了有机硅及纳米二氧化硅改性聚丙烯酸酯无皂乳液,并采用红外光谱和透射电子显微镜对其结构进行表征。研究结果表明,当w(烷基乙烯基磺酸盐)=3.5%,w(乙烯基硅油)=8%,w(KH-570)=9%,w(正硅酸乙酯)=6%时,乳液和膜的综合性能最优。随着乙烯基硅油用量和ΚH-590用量增加,膜的耐水性增大。当w(正硅酸乙酯)=6%时,膜的抗张强度为5.98N/mm2。

【关键词】乙烯基硅油;纳米二氧化硅;聚丙烯酸酯;无皂乳液;纺织染整助剂

【中图分类号】:TQ331.47 文献标识码:A 文章编号1003-5214(2010)05-0480-07

聚丙烯酸酯乳液成膜性好,黏着力强,涂膜平整、光亮、耐曲挠、延伸性大、耐老化,且原料来源丰富,成本较低,被广泛应用于涂料、纺织、皮革、造纸、粘合剂等领域。但其耐水性、耐溶剂性和耐玷污性不够理想,耐寒性、耐热性较差,易发生“热黏冷脆”现象,使其进一步应用受到限制[1-3]。有机硅具有优异的柔韧性、耐高低温性、耐化学品性及耐老化性等,而且表面能低、涂层不易积尘、耐玷污性好。用有机硅对聚丙烯酸酯进行化学改性,可提高涂层的耐水性、透气性、耐干湿擦性、光泽和滑爽性;但粘接强度降低,固化时间延长,力学性能下降[4-8]。纳米Si02具有小尺寸效应、表面效应、体积效应和宏观量子隧道效应等[9],可作为交联点克服有机硅改性聚丙烯酸酯(硅丙树脂)的缺陷,极大地增加硅丙树脂的粘接强度和力学性能,并进一步提高涂层的耐水性、耐溶剂性、耐热性和耐磨性。

聚丙烯酸酯乳液中的小分子乳化剂以物理吸附的方式附着在乳胶粒表面,容易受外界环境的影响发生解吸使乳液的稳定性变差,在成膜过程中,乳化剂迁移到膜表面,影响到膜的黏着力、耐水性、耐干湿擦性、致密性、平整性和光泽等[10]。在乳液聚合中使用反应型乳化剂,可避免小分子乳化剂存在的弊端[11-12]。

本文采用反应型乳化剂来制备有机硅及纳米二氧化硅改性聚丙烯酸酯无皂乳液,将有机硅和纳米SiO2的优良特性引入聚丙烯酸酯,显著地提高了聚丙烯酸酯的耐水性和机械强度。重点考察了反应型乳化剂的用量、乙烯基硅油用量、硅烷偶联剂用量和正硅酸乙酯用量等因素对乳液和膜性能的影响。

1 实验部分

1.1 原料

甲基丙烯酸甲酯(MMA)、丙烯酸丁酯(BA)、丙烯酸(AA):CP,天津市博迪化工有限公司,用前均经过减压蒸馏除去阻聚剂;正硅酸乙酯(TEOS):CP,天津市大茂化学仪器供应站;硅烷偶联剂(ΚH-570 ):工业品,南京曙光化工集团有限公司;过硫酸钾(KPS):AR,西安化学试剂厂;烷基乙烯基磺酸盐(AⅤS):工业品,进口分装;乙烯基硅油(VSI):黏度为22 mPa·s,乙烯基质量分数为8%,自制。

1.2 有机硅及纳米二氧化硅改性聚丙烯酸酯无皂乳液的合成

将MMA、BA、AA、VSI按一定的比例混合均匀,取73份混合单体放在滴液漏斗中。在装有搅拌器、温度计及加料装置的三口瓶中加入去离子水、1/2份过硫酸钾、反应型乳化剂和1/3份混合单体,搅拌至完全溶解,通氮气30min。升温至

1.3 性能测试和表征

聚合反应结束后,用200目铜网过滤乳液,并将搅拌桨和瓶壁上的胶渣小心地刮下,将所有凝胶用自来水反复洗涤后,倒入洁净恒重的表面皿中,于

|

凝胶率%= |

m1 |

×100 |

|

m0 |

式中:m1为干燥后的固体物质,g;m0为单体总量,g。

取适量乳液,置于已准确称量的干燥至恒重的称量瓶中,加入适量w(对苯二酚)=2%的水溶液,在

|

单体转化率%= |

m1-m0 |

×mt-md |

×100 |

|

m2 |

|||

|

Ma |

|||

式中:m0为称量瓶质量,g;m1为烘干后的称量瓶质量,g;m2为乳液质量,g;mt为投料总质量,g;md为投料中的不挥发物质量,g;ma为单体总质量,g。

将乳液稀释到固体质量分数约为1%,采用英国Malvern公司MS-2000激光粒度分析仪测定纳米复合乳液乳胶粒粒径和zeta电位。

将乳液稀释至固体质量分数约为1%,滴于覆膜铜网上,待样品半干后,用w(磷钨酸)=2%的水溶液染色2min;用日本NEC公司的JEM-100SⅩ透射电子显微镜观察并拍照,取10~50个乳胶粒直径的算术平均值作为乳胶粒的平均粒径。

取经真空干燥后的小块乳胶膜,采用德国Bruker公司的傅立叶变换红外光谱仪对乳胶膜进行测定。

在制成的膜上,依次用哑铃形裁刀取样3个,并编号。在试样中间标出

|

X = |

F |

|

S |

式中:X为试样抗张强度(N/mm2);F为试样被拉断时的负荷值(N);S为试样断裂点的横截面积(mm2)。

1.3,6.2 膜断裂伸长率的测定

在测定试样抗张强度的过程中,当试样被拉断时,立即记录试样的长度。

|

E%= |

L-L0 |

×l00 |

|

L0 |

式中:E为断裂伸长率(%);L为试样断裂时受力部分的长度(mm);L0为试样原始长度(mm)。

将膜裁成

|

吸水率%= |

w1- w0 |

×100 |

|

w0 |

2 结果与讨论

2.1 反应型乳化剂用量的影响

本实验固定w(VSI)=8%,w(ΚPS)=1%,反应温度为

|

|

|

图1 反应型乳化剂用量对乳液单体转化率和聚合稳定性的影响 |

由图1可知,随着AⅤS用量的增加,凝胶率降低,乳液单体转化率增加,这是因为反应型乳化剂的质量分数越高,形成的初级胶束的数目越多,增溶作用越显著,从而增加乳液聚合的稳定性和反应速率。然而,当w(AVS)>3.5%时,单体的转化率下降,凝胶率增加,这是因为反应型乳化剂的用量过高时,部分反应型乳化剂发生均聚反应,生成大量的聚电解质[13],抑制了乳胶粒表面的双电层,使乳胶粒间的静电排斥作用减弱,乳胶粒发生聚并;反应型乳化剂用量过多使体系中的胶束数剧增,反应加剧,聚合热来不及散去而引起爆聚[14],从而使乳液聚合的稳定性和单体转化率有所下降。

图2是乳胶粒的粒径大小和分布随反应型乳化剂用量的变化曲线。

|

|

|

图2 反应型乳化剂用量对乳胶粒的影响 |

由图2可以看出,随着AⅤS用量的增加,乳胶粒的粒径变小,粒度分布变窄。这是因为反应型乳化剂质量分数越高,形成的初级胶束的数目越多,增溶作用越显著,使乳胶粒数目增多,粒径变小。另一方面,反应型乳化剂AⅤS与其他单体共聚时,磺酸基团因其亲水性排列在乳胶粒表面。随着AⅤs用量增加,乳胶粒表面的双电层电位增大(图3),静电排斥作用增大,从而使乳胶粒粒径变小,且分布更均匀。然而,当切(AⅤS)>3.5%时,乳胶粒的粒径变大,且粒度分布变宽,这是由于反应型乳化剂除参与共聚反应外,自身还发生均聚反应产生聚电解质,当其质量分数较低时,聚电解质的量较少,作用不显著,当其质量分数较高时,大量的聚电解质明显抑制了乳胶粒表面的双电层,使乳胶粒发生聚并,导致粒径变大,分布变宽。

|

|

|

图3反应型乳化剂用量对乳液体系Zeta电位的影响 |

反应型乳化剂用量对膜的耐水性有较大的影响,由图4可知,随着AⅤS用量增大,膜吸水率增大,这是因为键合到聚丙烯酸酯分子上的反应型乳化剂分子含有强亲水性的磺酸根离子SO3-随着AⅤS用量增大,聚丙烯酸酯分子上的SO3-数目增多,从而使膜亲水性增强,在水中的溶胀度增大,吸水率增加,耐水性降低。综合考虑AⅤS用量对乳液和膜性能的影响,选择w(AVS)=3.5%。

|

|

|

图4 反应型乳化剂用量对膜吸水率的影响 |

2.2 乙烯基硅油用量的影晌

乙烯基硅油用量对乳液聚合稳定性和膜性能有较大的影响。本实验固定w(KPS)=1%,w(AⅤS)=3.5%,w(AA)=3%,反应温度为

|

|

|

图5 乙烯基硅油用量对乳液单体转化率和聚合稳定性的影响 |

由图5可以看出,随着乙烯基硅油用量的增加,聚合反应中的凝聚物增多,这是因为有机硅的低表面能和聚硅氧烷的长链大分子结构,难以被乳化剂乳化进入胶束,使乙烯基硅油和丙烯酸酯类单体的共聚合受到很大限制[15],乙烯基硅油可能发生自聚,从而形成类似凝胶的不可溶物,影响乳液的稳定性和单体转化率。

|

|

|

图6 乙烯基硅油用量对膜抗张强度和吸水率的影响 |

由图6可知,有机硅的加入使膜的吸水率降低,耐水性增强,且随着有机硅用量的增加,耐水性越来越好。聚硅氧烷分子呈螺旋结构,甲基向外排列并围绕-Si-O-Si-键旋转,分子摩尔体积大,内聚能密度低,表面张力小使其具有优异的憎水性。故在丙烯酸树脂中引入有机硅会提高膜的耐水性能。为了使聚丙烯酸酯膜具有柔软滑爽的手感,作者采用硅氧烷链段较长的非交联型聚二甲基硅氧烷改性聚丙烯酸酯。一般来说,由于有机硅分子间的作用力较小,用其改性聚丙烯酸酯,会引起聚丙烯酸酯膜的机械强度下降。然而,从图6可以看出,乙烯基硅油的用量对纳米杂化膜的强度几乎没有影响。这是因为在杂化膜中,纳米Si02粒子作为交联点通过共价键-Si-O-Si-与聚丙烯酸酯相连接,使膜形成交联网状结构,在外力作用下聚合物分子链不易发生相对滑移,从而使有机聚硅氧烷对膜机械性能的影响很小。综合考虑,本实验选择w(ⅤSI)=8%。

2.3

ΚH-570用量的影晌

纳米Si02粒子与聚丙烯酸酯的物理化学性质差别较大,两者界面之间缺乏足够的亲和性。硅烷偶联剂ΚH-570分子中的烷氧基水解形成硅羟基Si-0H,在一定条件下能够与纳米Si02粒子表面的羟基发生缩合反应,分子中的不饱和双键易与丙烯酸酯单体在引发剂的作用下发生聚合反应,从而使聚合物与纳米Si02的结合界面成为化学键结合,显著提高了界面的相容性。本实验固定w(ΚPS)=1%,w(AVS)=3.5%,w(AA)=3%,w(VSI)=8%,考察了ΚH-570的用量对乳液和膜性能的影响,结果分别见图7、8。

|

|

|

图7 ΚH-570用量对乳液单体转化率和聚合稳定性的影响 |

由图7可以看出,随着ΚH-570用量的增加,凝胶率增加,乳液的单体转化率下降,这是因为ΚH-570的硅甲氧基易水解成硅醇,随着乳胶粒中Si-0H浓度增大,相互间易发生缩聚交联,导致乳液中凝聚物增加,并使乳液的单体转化率下降。

|

|

|

图8 ΚH-570用量对膜吸水率的影响 |

由图8可知,随着ΚH-570用量的增加,膜的吸水率不断降低,耐水性增强。这是由于ΚH-570水解生成的硅醇(-SiOH)与纳米二氧化硅胶体粒子表面的羟基发生缩合反应形成-Si-0-Si-共价键,使聚丙烯酸酯聚合物形成交联网状结构。KH-570 的用量越大,活性-Si0H越多,交联程度越大,聚合物结合得更加紧密,水分子难以渗透进去,因而吸水率大大下降。另外,ΚH-570也可与聚丙烯酸酯分子链上的羧基反应,使聚丙烯酸酯的亲水性下降。

ΚH-570的用量显著影响膜的抗张强度和延伸率,结果见图9。可以看出,随着ΚH-570用量的增加,膜抗张强度呈上升趋势,但是w(KH-570)>9%后,抗张强度开始下降。这种现象表明,随着ΚH-570用量的增加,杂化膜的交联密度增大,强度和变形功增大,物理机械性能提高。但是当切(ΚH-570))9%后,膜的交联密度太高,大分子链段的自由度太低9相邻的大分子链段的相互扩散和渗透能力下降,使胶乳的成膜性能下降,造成膜的总体物理机械性能下降。随着ΚH-贸0用量的增加,杂化膜的延伸率下降,这可归因于聚合物分子链的运动能力随聚合物交联程度的增大而减小。

|

|

|

图9 ΚH-570用量对膜机械性能的影响 |

2.4 TEOS用量对膜机械性能的影响

TEOS的用量对有机硅及纳米二氧化硅改性聚丙烯酸酯复合材料的机械性能的影响,结果见图10。

|

|

|

图10 TEOS用量对膜机械性能的影响 |

由图10可知,有机硅及纳米二氧化硅改性聚丙烯酸酯杂化膜的抗张强度显著大于有机硅改性聚丙烯酸酯膜的抗张强度,并且随着TEOS用量的增加,杂化膜的抗张强度随之增加,当w(TEOS)=6%时,膜的抗张强度达最高值5.98N/mm2,但当w(TEOS)>6%后,杂化膜抗张强度随TEOS用量的增加而下降。纳米二氧化硅属于刚性粒子,具有很小的尺寸和巨大的比表面积,可进入聚合物缺陷内并与有机材料产生强烈的相互作用,从而有效地提高了杂化膜的抗张强度。杂化膜是以纳米Si02为交联点的立体网状结构,随着TEOS用量增加,聚丙烯酸酯分子间的交联程度增加,有效地增加分子链间的联系,使分子链不易发生相对滑移,材料不易发生太大的形变,抗张强度随之升高。而当体系中SiO2含量超过一定值时,杂化膜中交联点的密度过大造成可运动单元长度减小以及粒子尺寸增大使两相相容性变差,从而造成杂化膜的机械性能下降。由图10可知,当w(TEOS)>6%时,杂化膜的断裂伸长率随着TEOS用量的增加略有降低,当w(TEOS)>6%时,杂化膜的断裂伸长率大幅度降低。综合考虑,本实验选择w(TEOS)=6%。

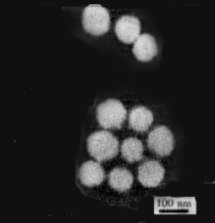

2.5 纳米复合乳液的乳胶粒子的TEM分析

图11是按最佳配比合成的有机硅及纳米二氧化硅改性聚丙烯酸酯无皂乳液的电镜照片。由图可见,乳胶粒的粒径为9O nm左右,表面粗糙,有颗粒状物质粘附在乳胶粒表面。这些颗粒状的物质为纳米Si02胶体粒子。另外,还存在少量纳米Si02胶体粒子分散在乳胶粒周围。电镜分析结果表明,乳液中的纳米Si02胶体粒子大部分沉积在乳胶粒子表面,少量以小颗粒的形式分散在乳液中。

|

|

|

图11 有机硅及纳米二氧化硅改性聚丙烯酸酯无皂乳液的电镜照片 |

2.6 有机硅及纳米二氧化硅改性聚丙烯酸酯的红外光谱表征

由图12可以看出,

|

|

|

图12 有机硅及纳米二氧化硅改性聚丙烯酸酯乳液的傅立叶变换红外光谱图 |

3 结论

采用反应型乳化剂合成了有机硅及纳米二氧化硅改性聚丙烯酸酯无皂乳液。红外光谱图分析表明,所有单体进行了聚合反应;TEM测试表明,纳米SiO2胶体粒子主要沉积在乳胶粒子表面。ΚH-570采用后添加方式可提高乳液的聚合稳定性。当w(AVS)=3.5%,w(VSI)=8%,w(KH-570)=9%,w(TEOS)=6%时,乳液的综合性能最优。乙烯基硅油和KH-570可以改善杂化膜的耐水性,纳米Si02可以提高杂化膜的强度,且对断裂伸长率的影响较小。

参考文献:

[1] 马建中,卿宁,吕生华.皮革化学品[M]北京:化学工业出版社,2001:357,

[2] 范德勤,孙争光,黄世强.有机硅丙烯酸酯乳液的研究和应用进展[J]石油化工,2003,32(2);168-171

[3] 黄月文,刘伟区.含硅(甲基)丙烯酸酯在涂料工业中的研究和应用进展[J]涂料工业,2006,36%(11);57-60

[4] Kan C Y,YuaΠ Q,Wang M C,et.al,syntheses of silicone-acrylate

copolymer latexes and their film properties[J]Polymers for Advanced

Technologies,1996,7(2);95-97

[5] Zou M Ⅹ,zhao Q C,Nh J,et.al,preparation and

characterization of polysilixane-polyaclylated composite lactices

by two seeded emulsion polymerization and their film properties[J]Joumal of Applied Polymer science,2007,103;1406-1411

[6]

[7] Zou M Ⅹ,Huang F Z,Nie

J,et.al,Preparation and characterization of polysilone-polyacrylates composite latices

and their film properties[J]Polym Int,2005,54;861-869

[8] 周建华,马建中,王立,核壳型有机硅改性丙烯酸酯乳液皮革涂饰剂的合成研究[J]中国皮革,⒛07,36(23);31-35

[9] Hu J,Ma J Z,Deng

W J,properties of acrylic resin/nano-SiO2 1eather

finishing agent prepared via emulsifier-free emulsion

polymerization[J]Materials Letters,2008,62;2931-2934

[10] 李刚辉,沈一丁,任庆海.无皂乳液聚合的稳定方法和应用进展[J]化工进展,2005,24(5);489-492

[11] Guyot A.Advances in reactive

surfactants[J].Advances in Co11oid and Interface Science,2004,108/109;3-22

[12] schoonbrood H A S,Unzue M J,Beck O J,et.al, Reactive

surfactants in heterphase polymeization. 7 emulsion copolymerization

mechanism involving three anionic polymerizable而不用surfactants(sufmers)with stvene-hutyl acryate acid[J]Macromolecules,1990,3O(20);6024-6033

[13] 陈丽琼,刘杰,李玮,等乙烯基硅氧烷-丙烯酸酯共聚物乳液及其涂膜性能研究[J]中山大学学报:自然科学版,2004,43(1);47-50

[14] 戈成岳,武玉民,宁汉生,等.硅-丙核/壳乳液的低温合成及稳定性[J]高分子材料科学与工程,2009,25(4);43-46

[15] 黄芳,林中祥,氨基硅油改性核壳型涂料印花胶黏剂的制备[J]化学与黏合,2O05,27(6);347-351