甘油与柠檬酸酯化交联对棉织物抗皱整理的影响yd12105

张维 田勇强 杜建功 河北科技大学纺织服装学院河北710048

收稿日期:

作者简介:张维(1984-),女,在读硕士研究生,研究方向纺织染整助剂的研究

原载:染整技术2010/2;40-43

【摘要】以柠檬酸和甘油为原料制备无甲醛抗皱整理剂,研究不同浓度配比和不同反应时间对整理效果的

影响。根据整理后棉织物的各项物理机械性能来探讨甘油与柠檬酸酯的合成反应规律,确定最佳应用工艺。

【关键词】柠檬酸;甘油;抗皱整理;最佳工艺

【中图分类号】TS

l 前言

自20世纪90年代开始,随着人们崇尚自然和回归意识的加强,天然纤维织物特别是棉纤维越来越受到人们的青睐,免烫整理的研究也随之活跃起来。应用N羟甲基酰胺类化合物对纯棉织物进行防皱整理,能取得比较好的效果,但在生产和使用过程中会释放甲醛,存在环保问题,所以这类树脂防皱整理剂已不能适应发展需求,开发低甲醛和无甲醛整理剂是发展趋势。目前已相继推出了一系列无甲醛整理剂[1],如多元羧酸类整理剂、二醛类整理剂、反应性有机硅整理剂、天然高聚物壳聚糖以及其它抗皱整理剂。其中最具生命力和发展前途的是多元羧酸类整理剂,以丁烷四羧酸(BTCA)的效果最好,但是价格昂贵,影响了它的应用。柠檬酸(CA)是现在使用较多的多元羧酸整理剂,其整理效果低于BTCA,但是以CA作为酯交联剂的研究始终在进行,因为柠檬酸在多元羧酸中具有价格便宜、原料来源广等优点,又是无甲醛整理剂,符合生态和环保的要求,但存在织物泛黄和抗皱效果的耐洗牢度较差等缺陷。

有关资料介绍在柠檬酸中加入多元醇类的添加剂(如:甘油、季戊四醇等)后可以改善织物的强力和提高织物的白度[2],它们含有多个羟基,可能与多元羧酸的羧基和纤维素大分子上的羟基发生反应,增加交联的平均长度和支化度,从而提高交联网络的弹性,使整理品在使用中能够均匀地承担应力,从而提高织物的强力和柔韧性。而在纤维无定型区引入一定数量的羟基,增加了氢键数量,以弥补因酯化失去的氢键,从而增加了分子间的作用力。柠檬酸与甘油的酯化有可能使柠檬酸的羟基发生醚化,从而降低织物的泛黄。经过上述理论分析可以看出,甘油与柠檬酸进行酯化反应制得的整理剂,有希望改善织物的抗皱整理效果。

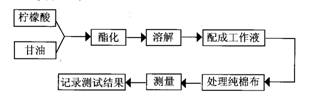

以往在柠檬酸抗皱整理中甘油只是作为一种添加剂,和柠檬酸配成工作液,整理工艺中织物上与纤维素或柠檬酸等其它化学物质反应。本实验分为两大部分:第一部分,先让柠檬酸与甘油以不同比例在一定条件下发生反应,探索其能否发生反应、反应条件变化及对产物整理效果的影响。第二部分,探索第一部分反应产物合理的整理工艺,选出工作液的最佳配方。

2 实验部分

2.1 实验原料

药品:柠檬酸(分析纯,天津市博迪化工厂),甘油(分析纯,天津市永大化学试剂厂),次磷酸钠(分析纯,天津市永大化学试剂厂),硫酸(分析纯,天津市大茂化学试剂厂),JFC(分析纯,天津市大茂化学试剂厂)

织物:已退煮漂纯棉斜纹织物,50tex×62.5tex(石家庄市棉一)

实验仪器:电子天平(上海精科天平),白度计(温州仪器有限公司),小样定型烘干机(上海朗高纺织设备有限公司),SD轧车(广东省鹤山市宏发染整机械制造有限公司),电热鼓风干燥箱(天津市泰斯特仪器有限公司),电子织物强力机(温州大荣纺织机械标准仪器)

2.2 实验内容

配制整理液→二浸二轧(

织物白度在ZBD白度仪上测定,按照规定每一试样在不同部位保持经纬方向一致的情况下测定三次白度,取其算数平均值;折皱回复角根据GB/T3819-1997标准规定,在自制折皱回复角测试仪上测定;断裂强力采用扯边纱条样法,根据GB/T3923.1标准在YG

2.3 实验方案

本实验加入甘油的目的是让一个甘油上的羟基与柠檬酸上的不同羧基反应,最好是甘油分子上的每个羟基都与一个柠檬酸分子上的一个羧基反应,尽可能保留柠檬酸上的羧基,一般认为多元羧酸分子上羧基数越多整理效果越好,而合成反应产物的结构与反应物的浓度、反应时间、反应温度有很大的关系。因此,本实验拟采取不同浓度的不同反应时间进行合成,催化剂选用硫酸,反应温度为

3 实验结果与讨论

3.1 可进行织物整理的合成工艺的确定

大量相关资料的信息显示,初选反应温度为

表1 前期合成配方

|

|

1 |

2 |

3 |

|

甘油与柠檬酸摩尔比 |

1:1 |

1:2 |

1:3 |

|

柠檬酸/g |

21 |

21 |

21 |

|

甘油/mL |

7.1 |

3.5 |

2.4 |

|

98%硫酸/mL |

0.5 |

0.5 |

0.5 |

(1)实验步骤

将柠檬酸和甘油按上述摩尔比加入烧杯中,再逐滴加入浓硫酸,称取总质量。加入原料后迅速升温至

(2)实验结果、分析及改进

实验先以摩尔比为1:1的比例做了一组,在

综上所述,确定可对织物进行整理的合成工艺条件为:摩尔比1:1,反应时间0.5h,摩尔比1:2及1:3的反应时间为1h或0.5h。反应温度都为

表2合成工艺配方

|

|

1 |

2 |

3 |

|

甘油与柠檬酸摩尔比 |

1:1 |

1:2 |

1:3 |

|

柠檬酸/g |

21 |

21 |

21 |

|

甘油/mL |

7.1 |

3.5 |

2.4 |

|

98%硫酸/mL |

0.5 |

0.5 |

0.5 |

|

反应时间/h |

0.5 |

1/0.5 |

1/0.5 |

|

反应温度/℃ |

100-120 |

100-120 |

100-120 |

根据前期的实验结果,甘油与柠檬酸的酯化反应探索全部选定以上几组合成工艺配方进行。

3.2 确定甘油与柠檬酸摩尔比为1:1的最佳合成时间 将甘油与柠檬酸按照摩尔比为1:l进行不同时间的酯化反应,然后配成浓度为7%的整理液,整理效果见表3。

表3摩尔比1:1时不同反应时间的整理效果

|

|

0.5h |

0h |

原布 |

|

工作液pH |

2 |

2 |

8 |

|

纬向强力/N |

531 |

545 |

669 |

|

强力保留率% |

79.4 |

81.5 |

- |

|

白度 |

81.3 |

82.1 |

84.6 |

|

WRA/° |

198.5 |

206 |

158.5 |

由上述实验结果可知,使用甘油与柠檬酸直接复配作为整理剂进行抗皱整理,回复角、白度和强力保留率三个性能指标均好于先进行半小时酯化反应后再进行整理的效果。可能的原因是酯化合成过程将柠檬酸上的部分羧基反应掉,而生成的大分子结构化合物难以进入纤维内部,致使与纤维素的交联减少,所以折皱回复性能得不到提高。强力的下降可能是由于所生成的整理剂分子结构不够均匀,在纤维素之间形成了较短的分子链,当织物在受到外力的拉伸时,容易在纤维的某个薄弱环节首先发生断裂,所以织物的强力保留率减小。综合分析,此摩尔比下的最佳合成时间应选定为0h。

3.3 确定甘油与柠檬酸摩尔比为1:2的最佳合成时间 将甘油与柠檬酸按照摩尔比为1:2进行不同时间的酯化反应,然后配成浓度为7%的整理液,整理效果见表4。

表4摩尔比1:2时不同反应时间的整理效果

|

|

1h |

0.5h |

0h |

原布 |

|

工作液pH |

2 |

2 |

2 |

8 |

|

纬向强力/N |

471 |

467 |

476 |

633 |

|

强力保留率% |

74.4 |

75.2 |

73.2 |

- |

|

白度 |

82.4 |

83.4 |

83.2 |

85.8 |

|

WRA/° |

189 |

205 |

198 |

166 |

由上述实验结果可以看出,三个时间下整理后织物的性能相差均不大,反应0.5h较好些。分析原因可能是酯化反应形成了具有多官能团的大分子化合物,它可以与纤维素进行较好的交联,随着交联数量的增加,纤维素分子链段的相对移动受到了限制和束缚,活动的自由度下降,在外力的作用下均匀分配外力的能力下降,容易造成应力集中,使分子链段更容易断裂,因此强力保留率略有下降。所以,此摩尔比下的最佳合成时间选定为0.5h。

3.5确定甘油与柠檬酸摩尔比为1:3的最佳合成时间

将甘油与柠檬酸按照摩尔比为l:3进行不同时间的酯化反应,然后配成浓度为7%的整理液,整理效果见表5。

表5摩尔比1:3时不同反应时间的整理效果

|

|

1h |

0.5h |

0h |

原布 |

|

工作液pH |

2 |

2 |

2 |

8 |

|

纬向强力/N |

451 |

465 |

498 |

683 |

|

强力保留率% |

66 |

68.1 |

72.9 |

- |

|

白度 |

82.7 |

84.5 |

84.6 |

85.6 |

|

WRA/° |

225.5 |

214 |

222 |

177 |

由上述实验结果可以看出,摩尔比为1:3时反应lh的折皱回复角最大,整理效果最好。原因可能是在甘油与柠檬酸发生酯化的阶段,合成反应生成了分子结构较大的线型大分子,这种线型分子抗弯曲性较好且在焙烘过程中与纤维素分子可能生成比单独使用柠檬酸更多的网状交联结构,因而折皱回复角较高,但是随着与纤维交联数量的增多,致使纤维分子链段之间的相对运动受到了束缚和限制,在外力作用时,所能承受的拉力变小,容易断裂,所以强力下降较多。而摩尔比为1:1和1:2时未生成这样的大分子或生成这样的分子数较少。所以,此摩尔比下的最佳合成时问应为1h。

3.6 比较三个摩尔比最佳配方的整理效果

将上述三个不同摩尔比的最佳配方进行横向比较,整理效果见表6。

表6 三个摩尔比最佳合成配方的比较

|

|

1:3/1h |

1:2/0.5h |

1:1/0.5h |

|

工作液pH |

2 |

2 |

2 |

|

纬向强力/N |

466 |

503 |

577 |

|

白度 |

84.1 |

83.6 |

84.3 |

|

WRA/° |

221.5 |

218.5 |

191 |

从上述实验结果可看出,摩尔比1:3时反应1h整理效果是最好的。其结果也符合前期试验的预期结果,即在摩尔比为1:3的条件下,合成反应中能够生成数量较多的线型大分子,这种线型分子抗弯曲性比较好且在焙烘过程中与纤维素分子可能生成更多的有效交联,对整理后织物折皱回复性能的提高有非常好的促进作用。但是随着更多的甘油参与到与柠檬酸的酯化反应之中,所以添加多元醇对提高整理织物强力的作用影响体现得则不够明显。相反,在摩尔比为1:2时反应0.5h和摩尔比为1:1时反应0.5h两种条件下,可能只有部分甘油与柠檬酸酯化交联形成了大分子结构或者是根本没有生成有效的大分子,进而与纤维素之间形成的交联数量较少,整理后织物的折皱回复角不够高,但是没有被酯化掉的剩下部分甘油,对改善织物的强力起到了正面的作用。所以强力保留率相对来说高一些。

综上所述,可以确定出甘油与柠檬酸的最佳合成配方为:摩尔比为1:3,催化剂(浓硫酸)用量为

4 结论

(1)柠檬酸可与甘油在一定条件下发生酯化反应,不同反应条件会达到不同的整理效果,不同配比之间有可能达到相近的整理效果。综合三种摩尔比的抗皱效果得出甘油与柠檬酸酯化交联整理棉织物的最佳工艺为:甘油与柠檬酸的摩尔比为1:3,反应1h,催化剂用量为0.5mo1,反应温度

(2)甘油和柠檬酸作为原料,成本低、合成方便、应用工艺简单,增加了分子中的羧基数量,因而是有效的无甲醛抗皱整理剂,具有良好的发展空间。

5参考文献

[1]韩百连,吴赞敏.无甲醛防皱整理剂的研究进展[J]针织工业,2006(9):42~45

[2]韩虎,蔡玉青,房宽峻.多元羧酸无甲醛整理剂的现状及发展[J].青岛大学学报,2000,15(1):52~56

[3]黄玲,吕艳萍,李临生.棉织物抗皱整理剂进展(二)[J].印染,2003(9):43~45

[4]陈克宁,董瑛.织物抗皱整理[M].北京:中国纺织出版.2005

[5]周向东.甲壳素型防皱整理剂的研制及应用[J].印染助剂,2001(5):15~17

[6]张伟,张艳.多元羧酸类免烫整理剂[J].染整技术,2008,30(4):7~10

[7]王安平,陈克宁.棉织物防皱整理的研究和进展[J]染整技术,2005,(10):5~8

[8]马海清.棉织物组织结构因素与防皱整理效果的关系[D].东华大学,2005

[9]王亚凤.柠檬酸抗皱整理存在的主要问题及对策[D]天津工业大学,2005

[10]曹万里.多元羧酸无甲醛防皱整理面临的问题与对策[J].印染助剂,2001,18(1):1~3

[11]任春莲.无甲醛抗皱整理剂的制备及应用[D].青岛大学,2006

[12]王菊生,孙铠主编.染整工艺原理(二)[M].北京:中国纺织出版社,1983

[13]沈一丁主编.轻化工助剂[M].北京:中国轻工业出版社,2004..7

[14]WeiW S,Yang C Q,Jiang

Y Q.Non-formaldehyde Wrinke-free

garment finishing of cotton s1acks[J]Text Chem Co1or,1999,31(1):34-38

[15]Welch CM.Improved Strength and F1ex Abrasion Resistance in

Durable Press Finishing with BTCA[J]Textile Chemist and Co1orst,1997(2):21-23

[16]Andrews

BAK,Balancing whiteness and performance in fabric finishing [J]ADR,1997,86(3):53-61.