常压等离子体在全棉精梳府绸大生产前处理工艺研究yd12104

方虹天 徐憬

冯仑仑 中国纺织科学研究院江南分院浙江绍兴312071

收稿日期:

作者简介:方虹天(

原载:染整技术2010/2;23-25

【摘要】利用自行研制的常压低温等离子体设备,对全棉精梳府绸织物进行前处理。对比传统工艺进行毛效、白度、退浆率、断裂强度等指标测试,优选出最佳府绸等离子体处理后的前处理工艺,即坯布一等离子体处理→烧毛→水洗→氧漂→后续加工,其处理结果与传统工艺相比基本相同,其中断裂强力还有所增加。实现了节能减排、清洁生产的目的。

【关键词】等离子体;常压;前处理;府绸织物

【中图分类号】TS 192.9 文献标识码:B文章编号:1005-9350(2010)

常压低温等离子体技术是利用气体在高压交流电压作用下,并且放电电极问存在绝缘介质进行放电产生等离子体。

1 试验

1.1 材料及试剂

材料全棉精梳府绸(16.7 tex×16.7 tex 400×264根/

试剂Na0H,精练剂YH-1000(上海洪洋化工有限公司),螯合分散剂FK-425(绍兴中纺化工有限公司),H202,稳定剂FK-601(绍兴中纺化工有限公司),螯合分散剂710(100%,苏州联胜化学有限公司),Na2Si03,渗透剂JFC(江阴市盛昌化学品有限公司)

1.2 仪器及设备

常压低温等离子体设备(工业样机,自行研制),烧毛机LMH003(江阴市江南纺印机械有限公司),退煮联合机YMH098B(江苏赛格纺织机械有限公司),丝光机LM082—340(黄石纺织机械厂),布鲁格曼漂白机(苏州汉力森染整机械有限公司),Datacolor SF600x测色光谱仪(美国Dataco1or公司),LCK-800型纺织品毛细效应测定仪(山东纺织研究院测控设备开发中心),YG026断裂强力仪(江苏南通三思机电科技有限公司)。

1.3 常压等离子体处理坯布方式

将幅宽为

1.4 工艺流程及处方

(1)传统工艺流程:

坯布→烧毛→退煮→氧漂→后续加工

(2)等离子体处理工艺流程:

a、坯布→等离子体处理→烧毛→水洗→氧漂→后续加工

b、坯布→等离子体处理→烧毛→水洗→后续加工

烧毛车速

退煮 Na0H

水洗

氧漂 100%H202

1.5 测试方法

断裂强力参照GB/T3923.1-1997《纺织品织物拉伸性能第1部分:断裂强力和断裂伸长率的测定条样法》,将织物剪成

白度用Dataco1or SF600X测色光谱仪测定,取其平均值。

毛效将待测织物剪成

退浆率坯布恒重(

|

退浆率/%= |

G1-G2 |

×100 |

|

G1 |

2 结果与讨论

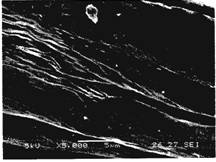

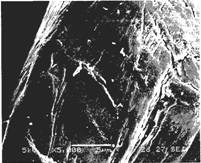

2.1等离子体处理后织物表面形态变化

由图l(a)中可以看出,未经处理的纯棉府绸织物,纤维表面完全被浆料包覆,显得较为光洁平整;经等离子体处理后,由图1(b)中可以看出,纤维表面的浆料出现了凹坑和裂纹,不仅使浆膜破坏成碎块状,有利于经强烈洗涤能去掉较多浆膜。同时,等离子体处理后能打断浆料大分子链结构,在少量的碱液(或碱性条件下如漂白)下能快速溶胀分解浆料,达到完全去除浆膜目的[3-4]。

|

|

|

|

(a)等离子体处理前 |

(b)等离子体处理后 |

|

图1等离子体处理后府绸织物的表面形态扫描电镜图 |

|

2.2 不同生产工艺处理对府绸织物性能的影响

试验对等离子体处理两种工艺和常规工艺处理的全面府绸织物进行性能分析,选择优化等离子体处理后府绸前处理工艺路线,达到节能减排的目的。试验工艺流程均在氧漂后取样,等离子体工艺b在水洗后取样,检测毛效、白度、强力、失重率等指标幽。。全棉精梳府绸不同前处理的效果对比见表l。

表1全棉精梳府绸不同前处理的效果对比

|

工艺 |

等离子体工艺 |

传统工艺 |

||

|

工艺1 |

工艺2 |

|||

|

毛效cm/30min |

8.0 |

6.7 |

8.1 |

|

|

白度 |

70.4 |

35.1 |

70.9 |

|

|

退浆率% |

97.07 |

85.40 |

97.15 |

|

|

断裂强力 N/ |

经向 |

310 |

315 |

300 |

|

纬向 |

237 |

240 |

221 |

|

由表1可见,等离子体工艺a与传统工艺处理坯布的毛效、白度和退浆率基本一致,完全达到纺织品后道工序的要求。同时,等离子体处理工艺a和b的断裂强力都比传统工艺要略高,这可能是等离子体处理后,对棉织物接枝上一些新的官能团或通过等离子体表面刻蚀增大了纱线间的抱合力。另外等离子体处理后,坯布省了一道煮练工序,减少了对织物的损伤。等离子体工艺b处理的坯布毛效、白度和退浆率与传统工艺相比都较低,不符合常规后道染色工序的要求,但对一些颜色艳丽度要求不高的深色如黑色等可以进行后道染色。由此可见,等离子体处理后工艺a即符合节能减排要求,又符合正常大生产产品质量规格。

2.3 等离子体工艺a和工厂传统工艺实际成本比较

表2与表3为等离子体处理后工艺a与传统工艺的具体参数。

表2全棉精梳府绸传统退煮工艺参数

|

100% NaOH |

精练剂 |

渗透剂 |

螯合分散剂 |

温度℃ |

时间min |

|

|

|

|

|

100-102 |

60 |

表3全棉精梳府绸等离子体前处理与传统前处理有关生产参数

|

|

等离子体处理 |

等离子体处理后的水洗 |

传统退煮 |

|

车速(m/min) |

45 |

40 |

40 |

|

耗电功率(kw) |

70 |

25 |

60 |

|

耗蒸汽(吨/万m |

0 |

2 |

6 |

|

耗水(m3/万m) |

0 |

8 |

30 |

生产成本核算

成本测算以万m计,电0.75元/kWh,蒸汽180元/吨,水(含污水处理和排放)4.0元/m3,28%浓度的液碱0.73元/kg,精练剂5.46元/kg、渗透剂7.68元/kg、鳌合分散剂5元/kg。

(1)化学助剂

传统退煮生产的轧余率为95%。

液碱的消耗为:织物克重×织物万m面积×万m液碱用量×液碱单位成本=79.4×1.6×10-3×10000×45×10-3÷28%×95%×0.73=141.6元/万m

其它化学药剂的消耗为:织物克重×织物万m面积×万m化学药剂用量×化学药剂单位成本=79.4×1.6×10-3× 10000×(5×5.46+3×7.68+3×5)×10-3×95%=78.8元/万m

(2)电:机器功率×电价成本÷(车速×1h)×万m=60×0.75÷(40×60)×10000=187.5元/万m

(3)蒸汽:蒸汽量×蒸汽成本=6×180=1080元/万m

(4)水:消耗量×水成本30×4=88元/万m

1、传统工艺生产总成本=141.6+78.8+187.5+1080+88=1575.9元/万m

2、等离子体处理生产成本

(1)附加耗电成本

等离子体功率×电价成本÷(车速×lh)×万m=70×0.75÷(45X60)×10000=194.4元/万m

前处理耗电成本:机器功率×电价成本÷(车速× 1 h)×万m=25×0.75÷(40×60)×10000--78.1元/万m

(2)蒸汽

等离子体处理后不需要退煮,而是经水洗后进入漂白工序,大大减少了蒸汽的消耗。其蒸汽成本为:耗气量×蒸汽成本=2×180=360元/万m

(3)水:耗水量×水成本=8X4=32元/万m

等离子体处理生产总成本=194.4+78.1+360=632.5元/万m

综上,等离子体前处理新工艺较传统工艺,节约生产成本为:1575.9 - 632.5=943.4元/万m

3

结论

(1)全棉精梳府绸织物应用等离子体处理工艺,对工厂的传统前处理方法进行改进,取消煮练工艺,也完全能达到实际生产的要求,半成品的各项指标与工厂常规工艺产品接近。其前处理工艺路线为:坯布→等离子体处理→烧毛→水洗→氧漂→后续加工。

(2)在府绸织物前处理中应用等离子体技术连续生产,可降低工厂生产成本,节能环保,提升经济效益,等离子体前处理工艺较传统工艺每万m省900余元以上。

4 参考文献

[1]蔡再生,邱夷平.Marian McCord.棉织物常压等离子体处理退浆[J]印染,2005,22:12-15.

[2]Jahagirdar C J,Venkatarkfishnnan S.Antisoiling of polyester(PET)by a novel

method of plasma treatments and its evalution by

color measurement[J]J Appl Polym

Sci,1990,41:117-128

[3]徐憬,李翠萍,姚登辉,杨立波.常压等离子体设备在棉织物前处理中的应用[J]印染,2008,18:1-10

[4]赵中华,沈安京,黄广友.次辉光,放电等离子体在棉织物前处理中的应用[J]印染,2008,1-15

[5]宋心远,沈煜如.新型染整技术[M]北京,中国纺织出版社1999:20-30