三防剂WKS-C35整理棉织物的工艺研究yd12012

赵酒泉 西安工程大学西安710048

收稿日期:

作者简介:赵酒泉,(1956-),男,高工,研究方向为节能环保型印染前处理及管理后整助剂和新工艺的研究开发

原载:染整技术2010/1;41-44

【摘要】本文通过对三防剂WKS-C35整理棉织物的优化工艺研究,对影响三防(防水、防油、防污)整理棉织物效果的各因素进行实验,通过测定被其整理过的棉织物的防水等级,拒油接触角,去污值R即三防整理的优化综合效果及其耐水洗性能、强力损失和柔软性能等服用性能得到的最佳整理工艺为:三防剂的用量为

【关键词】棉织物;拒水性;拒油性;防污性;有机氟整理剂

【中图分类号】TSl90.2 文献标识码:B 文章编号:l 005-9350-(2010)01-0041-04

纺织品的“三防”(拒水、拒油、拒污)整理是为了满足纺织品的某些特殊使用要求而赋予纺织物优良的服用性能的特殊整理加工方法。因而“三防”整理的目的性强,效果好,产品的附加值高,深受消费者欢迎[1]。三防剂WKS-C35为有机氟类整理剂具有良好的环保特性、生产操作的安全性、整理的纺织品无毒副作用和三防功能持久性。

1 三防剂WKS-C35整理原理

三防剂WKS-C35(深圳先进产品)具有以碳氢长链为骨架的主链和以氟原子为侧基的全氟化侧链。全氟化反应性侧基和纺织品进行交联和固化反应,可以把聚合物牢固地固定在纺织品的基体上,把织物表面能降低到油、水、和污渍不能浸润和穿透纤维的程度。使织物产生防水防油防污的效应。

2 结果与讨论

2.1 三防整理工艺

三防剂WKS-C35 X g/L

MgCl2·6H20

渗透剂JFC

HAC

1 mL

浸轧“三防”整理液(二浸二轧,轧余率70%~100%)→预烘(

2.2 影响三防整理效果的因素

整理剂的用量,对棉织物的“三防”整理效果有很大影响,是整理工艺的基础。在整理剂WKS—C35用量为2~

表1 WRS—C35用量对棉整理效果的影响

|

WKS-C35用量(g/L) |

防水等级 |

拒油接触角(°) |

去污值R |

|

2 |

3 |

125 |

49 |

|

3 |

3 |

130 |

47 |

|

4 |

4 |

130 |

51 |

|

5 |

4 |

145 |

59 |

|

6 |

4 |

150 |

55 |

|

7 |

5 |

160 |

62 |

|

8 |

5 |

155 |

68 |

|

9 |

5 |

160 |

66 |

|

10 |

5 |

165 |

73 |

注:去污值R:人工模拟污垢配制,按规定标准测试[2],

用白度计测洗涤前后污布的白度,计算:R%=(洗后白度-洗

前白度)/(原布白度-洗前白度)×100%

由表1可以看出,随着WKS—C35用量的增加,纯棉织物的“三防”效果明显的上升。这是因为该三防剂用量提高,含氟整理剂与纤维表面聚合成膜同时也提高,含氟共聚物中的氟烷基能形成暴露与空气,密集而又定向排列的低界面能层,充分发挥其拒水、拒油、防污效果[4]。另外,使用大量的整理剂造成织物僵硬表面粗糙,手感不爽滑柔软降低了它的服用性能,也增加了面料的成本。综合考虑WRS—C35的用量选

表2催化剂MgCl2·6H20用量对棉整理效果的影响

|

MgCl2·6H2O (g/L) |

防水等级 |

拒油接触角(°) |

去污值R |

|

10 |

4 |

140 |

52 |

|

14 |

4 |

155 |

56 |

|

18 |

5 |

165 |

67 |

|

22 |

5 |

165 |

62 |

|

26 |

5 |

150 |

59 |

|

30 |

5 |

160 |

64 |

由表2可知,随着MgCl2·6H20浓度的提高,棉织物的“三防”整理效果也有所增加,但到

表3轧液率对棉整理效果的影响

|

轧余率(%) |

防水等级 |

拒油接触角(°) |

去污值R |

|

70 |

4 |

155 |

60 |

|

75 |

4 |

140 |

65 |

|

80 |

4 |

145 |

60 |

|

85 |

5 |

160 |

62 |

|

90 |

5 |

165 |

66 |

|

95 |

5 |

160 |

68 |

|

100 |

4 |

155 |

69 |

由表3可见,随着带液率的升高棉织物的“三防”整理效果明显地提升,当达到一定的程度后就不再变化,反而有所下降。这就说明棉织物“三防”整理效果不会随带液率的增加而无限升高,带液率选

表4预烘温度对棉整理效果的影响

|

预烘温度(℃) |

防水等级 |

拒油接触角(°) |

去污值R |

|

100 |

4 |

155 |

58 |

|

102 |

5 |

160 |

60 |

|

104 |

4 |

150 |

65 |

|

106 |

5 |

155 |

64 |

|

108 |

5 |

165 |

67 |

|

110 |

4 |

160 |

70 |

由表4可以看出:预烘温度在100~

表5预烘时间对棉整理效果的影响

|

预烘时间(min) |

防水等级 |

拒油接触角(°) |

去污值R |

|

1 |

4 |

155 |

61 |

|

2 |

5 |

160 |

65 |

|

3 |

5 |

165 |

67 |

|

4 |

5 |

165 |

64 |

|

5 |

4 |

160 |

62 |

由表5可见,预烘时问在2~4 min的时候,“三防”效果最为理想,拒水、拒油、防污都达到的较高水平。

有机氟成膜以及与纤维的反应,希望在焙烘中完成,因而焙烘温度的选择需要考虑有机氟乳液本身的特性。由于有机氟乳液的乳化剂、聚合体所含官能团性质不同,故所需的反应温度有所差异,从总体考虑,焙烘首先要求能使乳化剂彻底分解,然后保证有机氟聚合物充分交联或反应,这就需要一个较高的温度。焙烘温度直接影响拒水、拒油、防污效果的好坏,为此我采用的温度是150~

表6焙烘温度对棉整理效果的影响

|

焙烘温度(℃) |

防水等级 |

拒油接触角(°) |

去污值R |

|

150 |

3 |

135 |

53 |

|

155 |

3 |

140 |

61 |

|

160 |

4 |

135 |

58 |

|

165 |

5 |

155 |

69 |

|

170 |

5 |

155 |

67 |

|

175 |

5 |

160 |

63 |

|

180 |

4 |

150 |

59 |

|

185 |

4 |

140 |

60 |

从表6可以看出,在温度为

表7焙烘时间对棉整理效果的影响

|

焙烘时间(s) |

防水等级 |

拒油接触角(°) |

去污值R |

|

30 |

4 |

150 |

52 |

|

60 |

5 |

165 |

61 |

|

90 |

5 |

165 |

67 |

|

120 |

5 |

160 |

60 |

|

150 |

4 |

155 |

64 |

|

180 |

4 |

160 |

58 |

由表7可见,焙烘时间在90s的时候效果最好,这样整理剂和纤维完全交联,在织物表面聚合成膜,其含氟基团有规则地向外整齐排列,充分发挥了“三防”效果。

2.3 三防剂WKS-C35整理棉织物的最佳工艺条件

(1)最佳处方

三防剂WKS-C35

MgCl2·6H20

渗透剂JFC

HAC量

1 mL

(2)最佳工艺流程

二浸二轧(90%轧余率)→预烘(

用

表8最佳工艺下的“三防”效果

|

试样 |

防水等级 |

拒油接触角(°) |

去污值R |

|

1 |

5 |

165 |

67 |

|

2 |

5 |

160 |

64 |

|

3 |

5 |

165 |

69 |

|

4 |

4 |

168 |

72 |

|

5 |

5 |

170 |

66 |

由表8可见,在此条件下“三防”性能稳定,整理效果满意。但是我们也要考虑到它的耐洗性能、服用性能(强力损失等)下面我们就这问题来进行探讨。

洗涤条件:洗衣粉

表9耐水洗性能测试

|

水洗次数 |

防水等级 |

拒油接触角(°) |

去污值R |

|

5 |

4-5 |

150 |

58 |

|

10 |

4 |

150 |

55 |

|

|

|

图1防水等级随水洗次数的变化 |

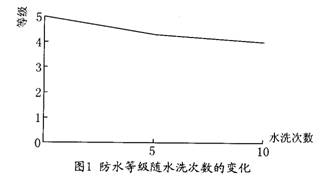

从图1可以看出,前面5次水洗的时候,整理效果下降的幅度较大;5次水洗后防水洗效果比较稳定,下降幅度趋于平缓斜率变小,这种整理液的防水耐洗性能较好。

表10整理后强力损失

|

试样 |

断强损失率(%) |

撕强损失率(%) |

|

1 |

31.7 |

40.6 |

|

2 |

36.8 |

43.2 |

|

3 |

34.6 |

44.7 |

|

4 |

33.7 |

39.8 |

|

5 |

32.9 |

42.5 |

|

平均值 |

33.94 |

42.18 |

这项指标是在水洗后测定的,断强损失率平均值33.94%,撕强损失丰平均值42.18%。在造成强力损失的原因主要催化剂MgCl2·6H20,当MgCl2·6H20用量高到足以能形成足够多的质子化整理剂离子,与纤维素分子发生交联反应,并能有效地提高织物的三防效果时,由于MgCl2·6H20在高温时释放出酸导致了棉织物的断强及撕强损失。

3 结论

(1)研究出三防剂WKS—C35对棉织物的整理最佳工艺条件。

(2)三防剂WKS—C35具有优良的“二防”效果以及优良的耐水洗性。

(3)WKS—C35对棉织物的整理加工过程中以及成品服用时,无有害物质的释放,十分环保。

4参考文献

[1]冯爱芬,张永久,纳米三防羽绒服面料的研制[J]纺织学报,2004(2):77-79

[2]罗巨涛.染整助剂及其应用[M]中国纺织出版社

[3]郭正伟,田存桂,超细纤维织物防水防油整理工艺探讨[J]印染,2000(5)34-35

[4]陈从阳,曾林泉,陈启宏,有机氟三防整理的问题及对策[J]印染,2006(6)28-30