纯大麻织物前处理工艺探讨yd12002

岳仕芳 温宝林 王昕 常州纺织服装职业技术学院,江苏.常州213164

原载:第八届全国染整前处理学术研讨会论文集(2009);157-161

【摘要】针对大麻织物特点,结合现阶段前处理设备状况,较全面地探讨了大麻织物的前处理加工工艺,通过试验得到较为适合的工艺及理想的加前处理工工艺,体现了节能藏捧和清洁生产的特点。

【关键词】纯大麻;前处理;多功能助剂;清洁生产

1 前言

进入20世纪90年代以后,随着对环保纺织品需求的日益增加,大麻作为一种生态纺织原料,再次引起人们的关注。这与大麻纤维本身独特的优异性质是密不可分的,大麻单纤维较细软,无尖、较易避免麻类纺织品常有的刺痒感与粗硬感:同时大麻纤维具有良好的保健功能,如吸湿透气、抗静电、抗菌、屏蔽紫外线等性能。我国是大麻的主要生产国,充分开发利用大麻具有重要的经济和社会意义。

研究表明,大麻韧皮约含有57%的纤维素,18%的半纤维素,10%的水溶物,7%木质素,6%果胶,2%脂蜡质以及含氧化物,这需要通过脱胶的方式加以解决。大麻纤维的单纤维细度细,强力高.但长度一般为15~

目前大麻纺纱主要有大麻干纺和湿纺两条工艺路线,根据“工艺纤维”的长度大麻纺纱又分为长麻纺和短麻纺两条工艺。干法纺采用含胶较低的精麻,国内市场上大都为低支混纺产品为主,纯大麻织物较少,不能充分发挥大麻制品的吸湿透气、散湿吸湿快、抗霉抑菌、抗静电防紫外线的特点。

长麻湿法纺借鉴亚麻湿纺工艺,所用原料为打成麻,其残胶较高,以纯大麻纱为主。在纺纱过程中通过梳理、煮漂去除了部分果胶杂质。带有残胶的大麻纤维织物,在整理时还需进一步“脱胶’’,以改善大麻织物的悬垂性,获得柔软的服用性能:

国内仅有的厂家生产大麻时借鉴的是原亚麻生产工艺[1],以强碱煮练、酸洗、氯-氧双漂或氧-氧双漂来去除残胶、麻皮和色素等杂质,其工艺流程长,纤维损伤较大,且氯漂是非环保工艺,因此该工艺不是大麻织物的最佳前处理工艺。

本文采用常规工业化药剂、节能高效的多功能药剂再结合常规前处理设备的特点,对大麻织物前处理工艺进行了广泛探讨,旨在找出最适合大麻前处理的工艺,体现节能环保和清洁生产的特点。

目前市场上多功能煮练剂,是集碱剂、渗透、螯合分散及净洗功能于一体的助剂,[2]易溶解于40

2 试验准备

2.1 实验材料

织物:纯大麻织物66.7tex×66.7tex 42×38白度42.5强力664N/

化学药剂:多功能助剂、淀粉酶、双氧水(30%)、烧碱、精练剂、渗透剂、稳定剂、98%硫酸。

2.2 实验主要仪器和设备

小轧车(厦门瑞比)、YG

2.3 测试方法

在YG026B型强力测试仪上用条样法测试该织物强力。

以垂直法30min水上升的高度来测试织物的润湿性。

由DSBD-I型数字白度仪测白度,将处理后的织物整平折成四层,每个样品测试3个值取其平均值。

3 方案

3.1 方案设计

因大麻织物是打成麻经湿纺纱织成的织物,织物上还含部份胶质、其它天然杂质及浆料,为此设计了几个较为简单、常规设备能完成的工艺进行试验对比,找出较为适合的方案。

方案一:酶退浆-氧漂工艺

麻织物经过淀粉酶退浆后,以常规氧漂工艺进行漂白。

(1)工艺流程及条件

浸轧热水→浸轧酶液(BF7658酶

(2)氧漂处方

调节双氧水在一定浓度范围进行漂白试验,选择合适的双氧水用量。

表l氧漂变化处方

|

试样编号 |

1 |

2 |

3 |

4 |

5 |

|

双氧水(g/L) |

3 |

5 |

7 |

9 |

11 |

|

无磷络合分散剂 |

|||||

方案二 酸退浆-氧漂工艺

该方案通过酸退浆,一方面可以退去淀粉浆,另一方面去除麻纤维中残留的重金属离子,酸洗后进行氧漂。

(1)工艺流程及条件:

轧酸液(98%浓硫酸

(2)氧漂方案

调节双氧水在一定浓度范围进行漂白试验,选择合适的双氧水用量。

表2 氧漂处方

|

试样编号 |

1 |

2 |

3 |

4 |

5 |

6 |

|

双氧水(g/L) |

1 |

5 |

10 |

15 |

20 |

25 |

|

无磷络合分散剂g/L |

5 |

5 |

5 |

5 |

5 |

5 |

|

NaOH调pH |

10.5-11 |

|||||

方案三 常规煮漂工艺

按常规碱煮后进行氧漂试验

(1)工艺流程及主要工艺条件

浸轧碱液(室温,轧余率l00-110%)→汽蒸(IOO℃,60min)→热洗(

(2)处方

表3 试验方案

|

|

1 |

2 |

3 |

4 |

5 |

6 |

|

|

碱液 |

NaOH(g/L) |

5 |

10 |

15 |

20 |

25 |

30 |

|

高效精练剂(g/L) |

5 |

5 |

5 |

5 |

5 |

5 |

|

|

氧漂 |

双氧水(g/L) |

10 |

|||||

|

无磷络合分散剂(g/L) |

5 |

||||||

方案四 碱氧一浴短流程工艺

(1)工艺流程及条件

浸轧碱氧液(室温,轧余率100-110%)→汽蒸(100

(2)处方

变化碱氧处方,寻找适合的浓度

表4 碱氧试验处方

|

|

1 |

2 |

3 |

4 |

5 |

|

NaOH(g/L) |

7 |

8 |

9 |

10 |

10 |

|

双氧水(g/L) |

10 |

10 |

10 |

15 |

25 |

|

无磷络合分散剂 |

|||||

方案五; 多功能助剂-轧蒸前处理工艺

多功能助剂集碱性、润湿渗透、螯合分散及净洗于一体的助剂,与双氧水协同作用于麻纤维的天然杂质,工艺流程及设备要求相似于碱氧一浴轧蒸工艺。

(1) 工艺流程及主要工艺条件

坯布→浸轧练漂液(室温,轧余率:100%-110%)→汽蒸(100

(2)处方

自配多功能助剂

表5 双氧浓度试验

|

双氧水(g/L) |

10 |

15 |

20 |

25 |

30 |

|

多功能助剂 |

|||||

3.2 不同方案结果比较

各试验方案结果作图于下:

|

|

|

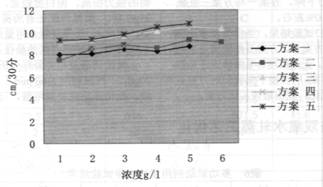

图1不同方案毛效比较 |

从图l可以看出,无论哪一方案,其毛效都接近或大于

|

|

|

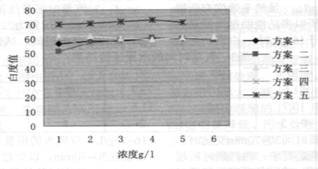

图2不同方案白度比较 |

从图2可清楚看到,方案5的白度在70-80之间,其它几个方案的白度值仅60左右。

|

|

|

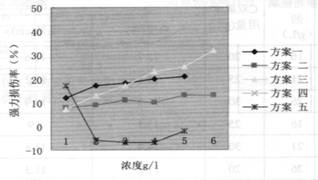

图3 不同方案强力损伤率 |

从图3可以看出,不同方案处理后织物强力损伤率差异较大,方案5代表的多功能助剂与双氧水轧蒸工艺处理后织物的强力略有增加,其原因可能是杂质去除后减少应力集中,增加了分子链的移动性。而方案4代表的碱氧轧蒸工艺强力损伤率达35%左右,纤维损伤太大,该工艺不适用于大麻的练漂。而方案二所代表的酸洗氧漂工艺降强百分率在10%左右,强力损伤在正常范围,比方案一代表的酶退浆.氧漂工艺强力损伤小,原因可能是酸洗去除了不溶性的金属盐,减少了重金属离子催化双氧水分解导致织物强力下降。方案一与方案三在低浓度时强力损伤率为10%左右。

综合图l、图2、图3试验结果,当白度要求不高时,方案一、方案二、方案三、方案五都能满足工艺要求.方案五效果最佳,无论白度、毛细效应还是强力损伤率都优于其它方案,所以接下来我们对方案五的工艺条件进行全面优化,找出最佳工艺方案。

4 多功能助剂与双氧水轧蒸工艺优化

4.l 从方案五试验数据分析,随双氧水用量增加,织物的白度增加,当双氧水用量小于

4.2 多功能助剂的最佳用量范围选择。

根据调研及相关资料分析,以双氧水的用量为

表6 多功能助剂用量的水平试验结果

|

用量g/L |

13 |

16 |

19 |

22 |

25 |

|

白度% |

69.9 |

70.4 |

71.6 |

73.2 |

71.2 |

|

毛效cm/ |

9.3 |

9.4 |

9.8 |

10.5 |

10.8 |

|

强力损伤率% |

16.7 |

6.4 |

6.7 |

7.0 |

2.3 |

从上表数据可知,随多功能助剂用量增加,织物的白度增加,毛效也越好,但强力下降较快。当多功能助剂用量超过

4.3 汽蒸时间最佳范围选择。

多功能助剂用量为

表3 气蒸时间的水平试验结果

|

时间(min) |

30 |

40 |

50 |

60 |

70 |

80 |

|

白度(%) |

71.6 |

72.5 |

73.7 |

72.6 |

72.8 |

73.1 |

|

毛效(cm) |

10.7 |

10.3 |

11.5 |

11.7 |

11.8 |

11.6 |

|

强力损伤率(%) |

0.5 |

1 |

2 |

1 |

5 |

11 |

从上表数据可知,气蒸时间30-70min变化时,白度变化不大,毛效均能满足要求,当汽蒸时间超过70min钟后,强力下降较多,兼顾各项指标气蒸时间选择在50-70min。

通过平行试验,得到了多功能助剂用量范围在16

4、4正交试验结果分析与讨论

按L9(33)方案进行正交试验,其试验结果列于表8

表8 正交试验结果表

|

序号 |

A汽蒸时间(min) |

B多功能助剂(g/L) |

C双氧水用量(g/L) |

指标 |

||

|

白度(%) |

毛效(cm) |

强力(N) |

||||

|

1 |

50 |

16 |

20 |

72.7 |

11.6 |

673.8 |

|

2 |

50 |

21 |

25 |

74.1 |

12.2 |

662.5 |

|

3 |

50 |

26 |

30 |

71.2 |

10.9 |

706.2 |

|

4 |

60 |

16 |

25 |

73.1 |

8.9 |

556.4 |

|

5 |

60 |

21 |

30 |

74.4 |

11.8 |

659.1 |

|

6 |

60 |

26 |

20 |

71.8 |

11.3 |

671.3 |

|

7 |

70 |

16 |

30 |

74.4 |

13.2 |

649.2 |

|

8 |

70 |

21 |

20 |

72.5 |

10.7 |

680.6 |

|

9 |

70 |

26 |

25 |

74.5 |

11.0 |

610.7 |

正交试验结果分析见表9

表9 结果分析表

|

指标 |

白度 |

强力 |

毛效 |

||||||

|

A |

B |

C |

A |

B |

C |

A |

B |

C |

|

|

K1 |

218 |

220.2 |

217 |

2041.7 |

1879.4 |

2025.7 |

34.7 |

33.7 |

33.7 |

|

|

219.3 |

221 |

221.5 |

1886.8 |

2005.2 |

1829.6 |

32 |

34.7 |

32.1 |

|

K3 |

221.4 |

217.5 |

220 |

1940.5 |

1988.2 |

2014.5 |

34.9 |

33.1 |

35.7 |

|

k1 |

72.7 |

73.4 |

72.3 |

680 |

626 |

675.2 |

11.6 |

11.2 |

11.2 |

|

k2 |

73.1 |

73.7 |

73.8 |

628 |

668.4 |

609.8 |

10.7 |

11.6 |

10.7 |

|

k3 |

73.8 |

72.5 |

73.3 |

646 |

662.7 |

671.5 |

11.6 |

11.0 |

11.9 |

|

R |

1.1 |

1.2 |

1.5 |

52 |

42.4 |

65.4 |

0.9 |

0.5 |

1.2 |

|

主次因素 |

C>B>A |

C>A>B |

C>A>B |

||||||

|

最佳方案 |

A3B |

A1B |

A1B |

||||||

从表9数据可知:织物白度、强力损伤及毛效最佳工艺方案并不一致,它们的最优方案分别为A3B

即为气蒸时间为50分钟,多功能助剂用量为

5

最优工艺验证

按方案五工艺流程及主要工艺条件,汽蒸时间为50分钟,多功能助剂用量为

|

指标 |

原布 |

最优方案处理后 |

|

白度 |

42.5 |

74.4 |

|

强力(N/ |

664 |

685.7 |

|

毛效(cm/30分) |

2 |

12.5 |

从难结果来看,最优工艺方案处理后无论白度、毛效、还是强力均比优于前面任何一个处方水平,说明优化结果是有效的。

结论

l、湿法纺纱织成的纯大麻织物当后续工序或成品对半制品白度要求不高时.可以采用酶退-氧漂工艺,酸洗-氧漂工艺及碱退浆氧漂工艺,进行前处理,白度达到60左右、毛效均达

2、多功能助剂与双氧水一浴轧蒸工艺对纯大麻织物进行前处理,其白度、毛效远高于其它工艺,强力损伤率大大减小.甚至还略有增加,是该织物前处理最为理想的工艺。用该工艺进行整理,残液PH值明显降低、污水处理负荷大大减轻,是较为理想的清洁生产工艺。

3、传统碱氧一浴轧蒸工艺不适合大麻织物前处理,其白度不理想、仅为60左右,尤其是强力下降太大,达35%左右。

4、由于麻织物的条干不是太均匀、麻节较多,试验过程中强力损伤率测试数据因平行测试验次数对数据准确性有一定的影响。