含氟拒水整理剂WR-1在棉织物上应用性能研究yd11806

王薇1,施秋萍2,朱泉1 1.东华大学生态纺织教育部重点实验室.上海201620;2.广东德美精细化工股份有限公司.广东佛山528305

收稿日期:

作者简介:王薇(1984-),女,山东省烟台市人,在读硕士,主要从事纺织品功能后整理助剂的研究与开发

原载:染整技术2009/11;10-14

【摘要】自制含氟拒水整理剂WR-1对纯棉织物进行整理,研究了工作液pH值、焙烘温度及时问、工作液浓度等对拒水拒油效果的影响,确定最佳工艺:-浸-轧(带液率65%左右),

【关键词】拒水整理剂WR-1;棉织物;稳定性;应用性能

【中图分类号】TSl95.24文献标识码:B文章编号:1005-9350(2009)ll-0010-05

拒水拒油整理是纺织品后整理的重要-项。防水剂主要分为:(1)石蜡-铝皂类;(2)脂肪长链类;(3)N-羟甲基类;(4)有机硅类;(5)有机氟类[1]。相对于其他防水剂,有机氟系列织物整理剂在拒水性、拒油性、防污性、耐腐蚀性、热稳定性等方面有明显的优势。因而,有机氟系列织物整理剂迅速得到了推广。

美国

l 实验部分

1.1 实验材料和仪器

织物:纯棉梭织物(560/360根/lOcm,

药品:含氟拒水整理剂WR-1(自制)、醋酸(分析纯)、氨水(分析纯)、防水剂AG-7500(日本旭硝子公司)、UG

仪器:SF650电脑测色仪;UPEl连续式织物热定型机;M-TENDER立式轧车;AS-12震荡水浴锅:L80-2离心沉淀机、YH-86型织物沾水度仪、H10K-S双臂万能材料试验机、YG-46lE电脑透气性测试仪。

1.2 实验方法

① 贮存稳定性

将自制拒水整理剂样品于

②pH稳定性。。

取两支试管分别装入5 mL待测乳液试样,向两支试管中分别逐滴加入酸和碱,并激烈摇动,使其pH值逐步降低或升高。观察乳液稳定性变化情况,确定防水剂乳液稳定的pH值范围。

③离心稳定性[4]

将乳液样品放入离心机中,以3000r/min离心20min,观察乳液是否有破乳或分层现象发生。

④机械稳定性[5]

将自制防水剂配成lOg/L的工作液,用电子搅拌器以3000r/min的速度对其搅拌10 min,用黑棉布进行过滤,观察黑布上是否有浮渣。

⑤耐高温稳定性

用自来水分别配制浓度为

⑥钙离子稳定性

向16 mL防水剂中加入4

mL 0.5%的CaCl2溶液搅匀,静置48 h,观察乳液变化状况。

织物浸轧工作液→-浸-轧(带液率65%,10rpm)→热风烘干→焙烘→回潮后测试。

1.3 测试方法及标准

(1)拒水性测试:根据AATCC22-1964标准,采用YH-86型织物沾水度仪进行测试;

(2)拒油性测试:根据AATCCll8-1997标准测试织物的拒油性:

(3)接触角测试:采用OCA 40型视频接触角测量仪进行织物与水的接触角测试,水量为6uL,当水滴与织物接触60s后读数。在同-样品的不同位置测量5次,取平均值:

(4)整理后棉织物断裂强力测试:根据国标GB/T3932-1997《纺织品织物拉伸性能第l部分:断裂强力和断裂伸长的测定-条样法》;

(5)整理后棉织物撕破强力测试:根据国标GB/T3917.1-1997《纺织品织物撕破性能第1部分:撕破强力的测定-冲击摆锤法》;

(6)耐洗性测试:根据JIS0212-103日本工业标准;

(7)透气性测试:根据国标GB/T5453-1997《纺织品织物透气性的测试》,对每块试样的不同部位测定10次,取平均值表示试样透气性。

2 结果与讨论

2.1 含氟拒水整理剂WR-1的稳定性

产品稳定性是对产品质量的基本要求,对产品运输过程及工厂生产应用过程非常重要。根据

表1 拒水整理剂WR-1稳定性能

|

贮存 |

pH |

离心 |

机械 |

耐高温 |

钙离子 |

|

良好 |

4~11 |

无破乳、分层 |

无浮渣 |

60℃以上破乳 |

良好 |

由表l知,WR-l可在

2.2 焙烘温度对整理效果的影响

焙烘温度对拒水整理剂在棉织物上的成膜性具有较大影响,进而影响织物的拒水拒油效果性能。将经30g/L拒水整理剂WR-l整理后的织物在不同焙烘温度下进行焙烘,研究焙烘温度对整理效果的影响。

表2 焙烘温度对棉织物拒水拒油及耐洗效果的影晌

|

焙烘温度 ℃ |

初始 |

洗10次 |

||

|

拒水(分) |

拒油(级) |

拒水(分) |

拒油(级) |

|

|

100 |

100 |

4.5 |

0 |

0 |

|

120 |

100 |

4.5 |

0 |

0 |

|

140 |

100 |

4.5 |

0 |

0 |

|

160 |

100 |

4.5 |

80 |

2 |

|

180 |

100 |

5 |

80+ |

3 |

|

|

|

|

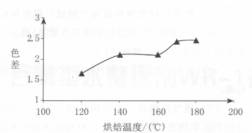

图1焙烘温度对棉织物色差的影响 |

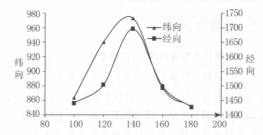

图2焙烘温度对棉织物撕破强力的影响 |

|

|

|

|

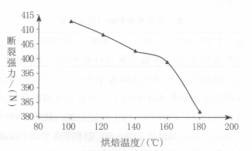

图3焙烘温度对棉织物断裂强力的影响 |

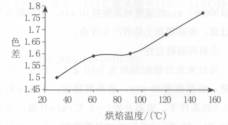

图4焙烘时间对棉织物色差的影响 |

|

|

|

|

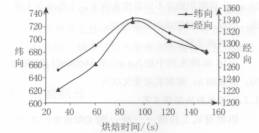

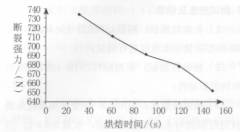

图5焙烘时间对棉织物撕破强力的影响 |

图6焙烘时间对棉织物断裂强力的影响 |

由表2知,焙烘温度低于140℃时,拒水整理剂与棉纤维交链反应程度很低,难以成膜,由于拒水整理剂浓度很高,所以初始具有良好的拒水拒油效果,但水洗后,拒水拒油效果几乎消失。随着焙烘温度的提高至140℃后,WR-l开始交联成膜,棉织物的耐洗性能逐渐提高。当温度达到160℃后,织物的拒水拒油效果提高不明显,且随着焙烘温度的提高,对织物强力的影响增大,因此确定焙烘温度为160℃,以下试验均采用该焙烘温度进行试验。

2.3 焙烘时间对整理效果的影响

焙烘时间的长短影响拒水整理剂在纤维表面的交联程度。要达到良好的拒水拒油整理效果,除了织物表面具有一定的含氟量外,更重要的是在纤维表面形成一层完整、均匀的薄膜,适当的焙烘时间可以保证拒水整理剂在纤维达到良好的交联程度,进而取得优异的拒水拒油及耐洗效果。采用同种工艺,焙烘温度在160℃条件下,分别焙烘30s、60s、90s、120s、150s,对比各拒水拒油整理效果如表3。

表3 焙烘时间对棉织物拒水拒油及耐洗效果的影响

|

焙烘时间 (s) |

初始 |

洗10次 |

||

|

拒水(分) |

拒油(级) |

拒水(分) |

拒油(级) |

|

|

30 |

100 |

4 |

0 |

0 |

|

60 |

100 |

4.5 |

70 |

1 |

|

90 |

100 |

4.5 |

80 |

1 |

|

120 |

100 |

4.5 |

80 |

2 |

|

150 |

100 |

4.5 |

80 |

3 |

由表3知,随着焙烘时间的延长,含氟拒水整理剂WR-l在棉纤维表面的交链反应程度逐渐提高,纯棉织物的拒水拒油及耐洗效果提高,当焙烘时问达到120s后,焙烘时间的延长织物的拒水拒油效果提高不明显,且过长的焙烘时问会使织物黄变性增加,而且也会对织物的强力产生负面影响,因此,焙烘时间选择120s。

2.4 工作液pH值对整理效果的影响

对于棉织物.分别配制5g/L、30g/L的工作液,采用10%的醋酸和10%的氨水来调节工作液的pH值,按优化后的工艺对纯棉织物进行整理,测试其拒水拒油效果,整理效果如表4。

表4 pH值对棉织物拒水拒油效果的影响

|

工作液 pH值 |

5g/L |

30g/L |

||

|

拒水(分) |

接触角° |

拒水(分) |

拒油(级) |

|

|

3.20 |

90 |

138.1 |

100 |

5 |

|

3.70 |

90 |

138.5 |

100 |

5 |

|

4.55 |

90 |

139.7 |

100 |

5 |

|

5.23 |

90 |

141.5 |

100 |

5 |

|

6.02 |

100 |

143.2 |

100 |

5 |

|

7.20 |

100 |

145.0 |

100 |

5 |

|

8.20 |

90 |

139.7 |

100 |

5 |

|

8.77 |

80 |

134.8 |

100 |

5 |

|

9.30 |

80 |

132.5 |

100 |

5 |

由表4可知,当WR-l的工作液接近中性时,拒水效果最佳。当pH值偏碱性时,拒水拒油效果显著下降。在强酸性条件下,拒水整理效果变差。(注:本段有删节)

2.5 整理剂用量对拒水拒油效果的影响

改变整理剂WR-l的用量,对棉织物进行整理,焙烘温度为160℃,焙烘时间为2min,整理后拒水拒油效果如表5。

表5 WR-1浓度对拒水拒油效果的影响

|

WR-1用量g/L |

拒水(分) |

拒油(级) |

|

3 |

80 |

0 |

|

5 |

90 |

2 |

|

7 |

100 |

2 |

|

10 |

100 |

2 |

|

15 |

100 |

3 |

|

20 |

100 |

4 |

|

25 |

90 |

5 |

|

30 |

80 |

5 |

|

35 |

80 |

6 |

由表5知,随着拒水整理剂WR-1浓度的提高,织物的拒水拒油效果逐渐提高,含氟单体被有效地引入到共聚物中[7]。当浓度为5 g/L时,织物可以达到普通防水的要求:当浓度为25 g/L时,织物具有良好的拒水拒油的要求。具体整理剂用量可根据客户需要进行确定。

2.6耐洗性测试

随着拒水拒油功能织物在生活中的普遍使用,客户对该类织物的耐洗性要求逐渐提高。将经不同用量的拒水整理剂WR-l整理过的织物进行洗涤,并对其拒水拒油性能进行测试,结果如下表。

表6 棉织物耐洗性测试结果

|

WR-1用量g/L |

初始 |

洗5次 |

洗30次 |

|||

|

拒水 |

拒油 |

拒水 |

拒油 |

拒水 |

拒油 |

|

|

20 |

100 |

4 |

90 |

3 |

50 |

1 |

|

30 |

100 |

5 |

90 |

4 |

50 |

1 |

|

40 |

100 |

6 |

90 |

5 |

50 |

1 |

|

50 |

100 |

6 |

90 |

5 |

70 |

2 |

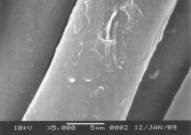

由上表知,随着拒水整理剂WR-1浓度的增大,织物的拒水拒油效果及耐洗性提高。但随着水洗次数的增多,织物的拒水拒油效果显著下降,这是由于在水洗后,部分交联程度较低的拒水整理剂被洗除,织物表面含氟量下降,使得织物的拒水拒油效果下降[8]。[注:本段略有缩节]

|

|

|

|

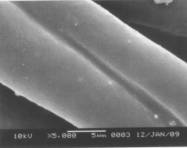

图7水洗前棉织物SEM图 |

图8 30次水洗后棉织物SEM图 |

为了改善拒水拒油整理的耐洗性,采用交联剂与拒水整理剂联合使用。其中交联剂浓度为拒水整理剂浓度的15%,耐洗测试结果如下表。

表7 加入交联剂后棉织物耐洗性测试结果

|

WR-1用量g/L |

初始 |

洗5次 |

洗30次 |

|||

|

拒水 |

拒油 |

拒水 |

拒油 |

拒水 |

拒油 |

|

|

20 |

100 |

4 |

90 |

4 |

90 |

2 |

|

30 |

100 |

5 |

90 |

5 |

90 |

3 |

|

40 |

100 |

6 |

90 |

5 |

90 |

4 |

|

50 |

100 |

6 |

90 |

6 |

90 |

4 |

由上述结果可看出,加入交联剂后没有显著提高织物的初始拒水拒油效果,但织物的耐洗性能得到明显提升。由于交联剂的反应性基团一端与纤维反应,一端与防水剂反应,在纤维上形成三维网状结构增加了纤维分子之间滑移的摩擦阻力[3],减少了水洗过程中纤维表面含氟量的降低,因此可提高耐洗牢度。在加入交联剂的情况下,对于棉织物,当WR-1浓度为40 g/L时,水洗30次拒水拒油效果仍保持在90分和4级。

2.7 拒水拒油整理对织物的物理机械性能的影响

对比经含氟拒水整理剂WR-l整理后棉织物对其透气率、断裂强力及撕破强力等的影响,测试结果如表8。

表8 不同浓度拒水整理剂整理后织物的物理机械性能

|

WR-1(g/L) |

拒水/分 |

拒油/级 |

透气率% |

断裂强力/(N) |

撕破强力/(gf) |

|

|

经向 |

纬向 |

|||||

|

0 |

0 |

0 |

70.122 |

459.35 |

746.7 |

633.3 |

|

5 |

90 |

2 |

56.782 |

448.50 |

776.5 |

605.9 |

|

10 |

100 |

2 |

52.197 |

436.73 |

827.7 |

622.9 |

|

20 |

100 |

4 |

51.017 |

427.85 |

844.8 |

646.4 |

|

30 |

100 |

5 |

40.984 |

412.25 |

864.0 |

657.1 |

由表8知,经WR-1整理后,织物的透气性、断裂强力下降,且随防水剂浓度的增大,下降的幅度增大,织物的撕破强力有所提高。这是由于经防水剂整理后在纤维表面上形成一层光滑的薄膜(见图7),纤维间空隙减少导致透气性的下降。同时由于纤维表面膜的存在使得纱线之间的摩擦阻力降低,纱线之间容易滑移,受力三角区变大,同时承受外来的纱线根数多,导致织物的撕破强力有所提高。当纤维受到外力时,大分子间的作用力不足以抵抗外力的作用,使得大分子链发生滑移,导致纤维的断裂[9-10]。

2.8 与其他公司含氟拒水整理剂性能对比

含氟拒水整理剂WR-l与其他公司防水剂同含同量整理棉织物,对比拒水拒油整理效果,结果见表9。

表9 WR-1与其他公司防水剂产品拒水拒油性能对比

|

整理剂 |

用量g/L |

拒水/分 |

用量g/L |

拒油/级 |

|

WR-1 |

6 |

100- |

25 |

5 |

|

AG-7500 |

7 |

100 |

34.8 |

5 |

|

UG-410c |

8.3 |

100 |

41.7 |

5 |

|

HPU |

4.32 |

70 |

21.6 |

5 |

|

SLA new |

11.54 |

90 |

57.7 |

6 |

由上表可看出,含氟拒水整理剂WR-l与其他公司同类产品相比具有良好的拒水拒油效果。

3

结论

l、自制含氟拒水整理剂WR-1在纯棉织物上的推荐整理工艺为:一浸一轧(带液率65%,10

rpm,工作液pH值接近中性)→热风烘干(100℃,120s)→焙烘(160℃,120s)

2、含氟拒水整理剂WR-l是一种拒水拒油性能优良的整理剂,当其浓度为5g/L时即可达到普通防水的要求:当浓度为25g/L时可达到良好的拒水拒油效果;当浓度为40g/L时,整理后织物具有良好的耐洗效果。

3、含氟拒水整理剂WR-1具有良好的乳液稳定性,对整理后织物的物理机械性能影响较小。

随着市场对拒水型化纤织物(锦纶、涤纶)需求量的增大,后续将继续研究自制含氟拒水整理剂WR-1在化纤织物上的应用效果及其与其他功能整理剂同浴使用的效果和影响。

4 参考文献

[1]周向东,梅士英,曹志庄,等.涤纶细旦丝织物有机氟树脂耐久性拒水拒油整理[J].印染助剂,1996,13(4):7-14

[2]张建春,黄机质,郝新敏.织物防水透湿原理与层压织物生产技术[M].北京:中国纺织出版社,2004:9-11

[3]池卫波,郑来久.阳离子型含氟聚丙烯酸酯乳液的合成与应用[J].大连轻工业学院学报,2006,25(2):128—130

[4]曹同生,刘庆普.胡金生.聚合物乳液合成原理性能及应用[M].北京:化学工业出版社,1997:492—493

[5]顾国芳 姚鸿汀,化学建材用助剂原理与应用[M]北京:化学工业出版社。2003:259—260

[6]李建,王高升,高莉,等.pH值、无机电解质对PAE和CMC在纤维上吸附量的影响[J].纸与造纸,2007,26(2):39—42

[7]Xiao Xi nyan,LiU Jianfei.Sythesi S and Characterization of Fluorine-containing Polyacrylate Emulsion with Core-shell Structure[J].Chinese Journal of Chemical FJlgineering,2008,16(4):626-630

[8]刘遵宪.纺织品拒水拒油整理的影响因素分析[J].染整及纺织化学品,2007,8:45—49

[9]耿勤玉.纺织纤维与产品上册基础理论[M].苏州:苏州大学出版社,2007:289—290

[10]王菊生,孙铠.染整工艺原理(第一册)[M].北京:中国纺织出版社,2004:136—138