硅酮消泡剂的消泡原理和在喷射染色机中的应用yd11516

袁智骐 上海市纺织科学研究院

原载:1986上海印染学术年会论文选集;95-101

【提要】本文论述了硅嗣消泡剂的消泡原理,主要是由能消除起泡物质的吸附层,干扰双电荷层的排斥力,使两个相邻表面活性剂的分子间难以形成氢健,以及破坏泡沫与被作用基质间的相互粘附作用,最终促使泡沫中气体加速扩散。

在喷射染色机上进行小浴比快速染色时,一般工厂都要采用消泡剂来防止染浴严重起泡。

8431硅酮消泡剂是我院理化分析室在剖析联邦德国Henkel公司的Bveviol jet消泡剂组份后,用国产原料研制成功的同类型产品。

通过对8431消泡剂的中试和大样生产,证明了这一品种的消泡作用优于国外和国内的同类产品,不但用量少而且性能优异,具有较大的经济效益。

近几年来在涤纶或其混纺针织物的染色方面,为了达到节能、节水、节约染化料和减少污水排放,缩短染色周期的目的,发展了小浴比的快速染色工艺。绝大部分半充满的,或紧凑式匹染机,在升温速度加快和浴比小的情况下,即相应地提高了染液的浓度和加快了上染率,以及增加了染浴内布匹的密度,因而易形成折皱印和浸透不良,往往造成染色不匀,产生染斑和色花色差。要解决上述问题,机械上的弥补办法是加快染液和布的循环速度,增加布和染液的相对接触次数,以达到匀染的目的,但是也附带带来某些问题,其中之一就是会引起染液的起泡性增大。如果这个问题不解决,染色时布易缠住,泡沫还会降低染机循环泵的流量,使布速减慢,严重时泵会吸空,使布匹不能运转,不但达不到匀染的目的,反而会造成色花色差。因此要保证染色质量,也就必须研究消泡问题。

(一)染液起泡和消泡原理

泡沫(Foam)可以被认为是空气在水中或某些液体中的分散体,是由为液膜所包围的大大小小的空气泡(Bubble)聚集而成。如果水中没有表面活性剂的分子,虽加搅拌,也不会形成稳定的泡沫。其原因如下:

(1)染色时用的分散剂、匀染剂能降低染液界面的表面张力(见表1)。当染液受机械搅拌而混入空气时,为了克服液体表面张力,扩大染液表面积所需作的功可以减小,这是易起泡的原因之一。

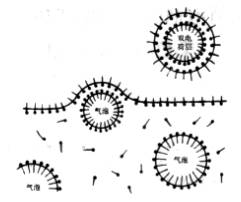

(2)分散剂、匀染剂等表面活性剂在水中有规则的分布,只是出现在单独及分离的气泡中,在水包油的乳液中,表面活性剂的疏水部份被排出水外而进入空气泡中,如图1所示。

|

|

|

—表面活性剂的疏水部分 ·亲水部分 |

|

图l 表面话性剂的疏水部分被排出水外,而进入空气泡中。 |

由此可见,空气泡有粘附在疏水性表面上的倾向。表面的疏水性愈强,气泡粘附越牢固,也就此易起泡。

表1 高温匀染剂-lO对水的表面张力影响

|

测试液组成 |

表面张力dyne/cm2 |

|

高温匀染剂-lO |

55 |

|

蒸馏水 |

76 |

注:测试温度:

(3)从图1中还可见,当空气泡不断上升至液面时,就可生成泡沫。一般地说,染纯涤纶或其混纺织物时,染液中都含有离子性的表面活性剂,这样就使泡沫具有双电荷层的薄膜。当泡沫刚生成时,这种双电荷层膜是相当厚而且不稳定的,然后由于表面张力的缘故,双层膜间的液体逐渐流掉,泡壁变薄,一直到围绕在泡壁相对面上的双电荷层逐渐接近足以

引起电性排斥为止。当膜变薄后,不但更富有弹性,而且由于电荷排斥,阻止了泡壁的进一步变薄,因而也就使泡沫更加趋于稳定。

(4)由于在液面相邻的表面活性剂之间的相互作用,形成了染液的表面粘度。很多分散匀染剂中都含有聚氧乙烯长链,而两个相邻表面活性剂中的氧乙烯能形成氢键,这就防止或降低了泡壁的排液率,这也是使泡沫稳定的因素。泡沫系统的粘度愈高,要除去其中的空气和使之破裂则更为困难。

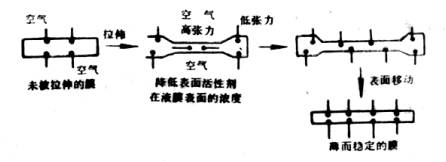

(5)表面活性剂能增加气泡膜的表面弹性,如图2所示。

液膜在受到张力时,局部变薄,似乎要发生破裂.当变薄的这一部份被拉伸时,该区的表面活性剂浓度将进一步降低,对着中心会产生一种内向的力(inward

force)带着下层液体移动,阻止薄弱部分进一步变薄。表面活性剂则从泡膜内移到膜的表面,形成较薄而稳定的膜。

|

|

|

图2 表面活性剂增加气泡膜表面弹性的示意图 |

|

注:火柴头状表示表面活性剂的亲水和疏水部分 |

下面将介绍我院理化分析室研制成功的8431有机硅消泡剂(湖州助剂厂生产)的消泡机理。这种消泡剂是按抑制起泡和破坏上述使泡沫稳定的机理而研制的。破泡的机理相当复杂,不是单一的因素,其作用分述于下:

(1)有抑制起泡作用。它对起泡物质一类的分散匀染剂有某种程度的亲和性,能消除起泡物质的吸附层,降低空气泡粘附在分散匀染剂疏水性表面上的倾向,因而不易起泡。

(2)将8431加入染液后,当液内的空气泡上升至液面时,即将8431包在具有双电荷层的膜内,减弱了电荷层的排斥力,引起膜壁所受的斥力不匀,因而使膜壁破裂。

(3)由于8431的分子能插入两个相邻表面活性剂的分子间,阻碍了在它们之间形成氢键,使泡壁不断排液,最终导致泡沫破裂。

(4)8431具有铺展性,能形成一个连续的薄膜,破坏泡沫与被作用基质间的相互粘附作用,因而能够摧毁表面泡沫。

(5)消泡剂内有破泡性物质,染液在喷射染色机中高速循环,具有破泡性的物质有擦破或击破泡壁并有促使泡沫中气体加速扩散的作用,使泡沫易于破裂。

(6)消泡剂具有较低的表面张力,附着在泡膜上后会侵入泡膜,由于泡膜的表面张力大于消泡剂的走向张力,侵入泡膜的消泡剂受到拉伸而破裂。见图3。

|

|

|

图3 消泡剂使泡膜破裂的示意图 |

|

注: |

(二)

(1)物理状态:乳白色糊状

(2)化学结构:聚硅酮类乳化类

(3)离子性:非离子

(4)酸碱值: 1%水溶液pH值为6.7~7

(5)贮存稳定性:放置半年以上不分层

(6)耐盐性: 在含盐量(Na2SO4)

(三)与其他消泡剂消泡效果的比较

(1)测试仪器:100毫升具塞量筒。

(2)测试方法:吸取雷米邦A 2.5%浓度的水溶液lO毫升,放入100毫升具塞量筒中,置于水浴内加热至

对比用的消泡剂牌号有。

AS为CIBA-GEIGY公司产品FUMEXOL AS

FFD为CIBA-GEIGY公司产品ALBEGAL FFD

NFW为ALLIED COLLOIDS公司产品ALCOPOL NFW

JET为HENKEL公司产品BREVIOL JET

248 P为国产消泡剂

表2 各种消泡剂消泡效果的比较

|

消泡剂 |

A5 |

FFD |

NFW |

JET |

284P |

8431(大样) |

|||||||

|

试验次数 |

1 |

2 |

1 |

2 |

l |

2 |

l |

2 |

1 |

2 |

1 |

2 |

3 |

|

消泡剂浓度(%) |

0.1 |

O.1 |

0.1 |

O.1 |

0.1 |

0.1 |

0.1 |

0.1 |

0.1 |

O.1 |

O.1 |

O.1 |

O.1 |

|

雷米邦A浓度(%) |

2.5 |

2.5 |

2.5 |

2.5 |

2.5 |

2.5 |

2.5 |

2.5 |

2.5 |

2.5 |

2.5 |

2.5 |

2.5 |

|

雷米邦A加入量ml |

10 |

lO |

l0 |

L0 |

lO |

10 |

10 |

10 |

lO |

10 |

10 |

lO |

10 |

|

发泡高度(毫升) 在 |

47 |

43 |

40 |

35 |

44 |

43 |

45 |

46 |

47 |

45 |

48 |

52 |

48 |

|

消泡剂加入量(毫升) |

5 |

10 |

5 |

10 |

5 |

lO |

5 |

10 |

5 |

10 |

5 |

2.5 |

l.5 |

|

消泡剂加入后泡沫存在高度(毫升) |

47 |

39 |

13 |

10 |

40 |

34 |

20 |

8 |

36 |

32 |

O |

0.5 |

2 |

从表2可见,

表3 8431与284P消泡剂用量对高温匀染剂-10消泡效果的比较

|

消泡剂品种 |

对照试验 |

8431消泡剂 |

284P消泡剂 |

||||||||

|

消泡剂用量(g/L) |

0 |

0.01 |

0.025 |

0.05 |

0.075 |

0.1 |

0.01 |

0.025 |

0.05 |

0.1 |

0.125 |

|

高温匀染剂-10(g/L) |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

|

泡沫高度cm |

32 |

7 |

0 |

0 |

0 |

0 |

15 |

11 |

5 |

0.5 |

0 |

表3所列数据在100毫升的具塞量筒中,放入相同体积的含有不同浓度消泡剂和相同匀染剂浓度的溶液,加热至

从表3可见,8431消泡剂的消泡效果至少是284P消泡剂的5倍。

在“高温高压染色助剂性能测试”一文中,曾述及潮试助剂的起泡性,必须在高温模拟实际生产情况下进行,利用日本染色机械公司生产的Uni—Ace喷射溢流染色样机,测定染色过程中染浴的起泡性能,颇为有效。测定时布速在lOO米/分左右,染液量一般在

(四)8431消泡剂在涤棉混纺或交织织针织物的中样染色试验情况。

1.染色机械(均为中样机)

(1)管式染机 Uni-Ace(日本染色机械公司产品)

染物重量 7~8公斤/缸

坯布品种 涤棉/(50/50)交织针织物

涤棉/(35/65)混纺针织物

浴比

1 : 20

染色次数 共染6缸

(2)紧凑式染机STJA-0型(前洲西圹色织机械厂产品)

染物重量 15公斤/缸

坯布品种 涤/棉(35/65)混纺针织物

浴比

1 : 20

染色次数 染1缸

2.染色配方

分散染料(owf)

X% X%

活性交联染料(owf) Y% Y%

高温匀染帮-10(克/升) 1

1

8431消泡剂(克/升)

O.0125 0.025

元明粉(克/升)

60 60

按所用染料性能,调节至规定的pH。

涤/棉混纺或交织针织物染色后,用冷水过清,然后用固色剂固色,

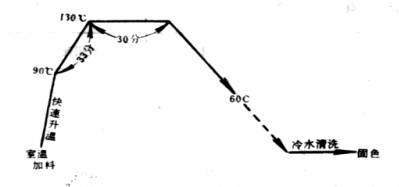

3.工艺曲线

(五)低弹涤纶针织物染色试验

1.染色机械

紧凑式染机ME 213-3型(上海二纺机产品,相当于香港造D-jet-140染机)

染物重量 160公斤

坯布品种 低弹涤纶针织物重

浴比

1:12.5

2.染液处方

分散染料(owf)

X% X% X%

高温匀染剂-lO(克/升) 1 1 1

消泡剂8431(克/升) O.045 - -

消泡剂284P(克/升)

-

O.5 -

消泡剂BreViol jet(克/升) - - O.1

用醋酸调节pH

5.5 5.5 5.5

3.工艺由线

同前,不同的是降温时降至

(六)消泡剂用量的试验情况

(1)8431的用量根据染机型号、所用染料品种和用量而不同,一般在消泡剂的用量上,中样机和大机器相差不多。

(2)用上述Uni-Ace染色机试验的结果表明。以用O

以往研究小浴比染色时,在同样条件下消泡剂284P的用量至少为O

(3)当所用染机结构不同,染料品种和用量不同时,消泡剂的用量亦须相应变动。一般而言,ME214-3型染机所用8431的量,要高于其他两种染机,即使如此,其用量仍为284P用量的1/10。

(4)染色时如与高温匀染剂-10同用,并加有

(5)有机硅消泡剂用于高温高压染机,其性能优于非硅消泡剂Respumit NF(拜耳公司产品),后者在染色完毕降温时染液会严重起泡,而前者则无此现象。

(七)经济效益对比

表4 消泡剂品种,耗用量和费用对比

|

消泡剂名称 |

单价元/公斤 |

实际用量 |

每缸用量 |

每缸消泡剂费用 |

|

Breviol

Jet |

65元 |

O |

20O克 |

13.OO元 |

|

284P |

8元 |

O |

|

6.40元 |

|

O |

l |

11.20元 |

||

|

8431 |

40元 |

|

|

2.00元 |

|

0.O |

|

4.00元 |

注:*消泡剂用量按每缸2吨染液计。

我院研制

参考资料

(1)8411、

(2)低弹涤纶针织物小浴比染色工艺研究报告,上诲市纺织科学研究院上海针织二十厂

高温高压染色助剂性能测试,上海市纺织科学研究院

(3) C.M.Awachat,Physical

aspects of foam&stability,[J]Textile Dyer & Printer;32,June 10 1981