水分散型聚氨酯在功能性整理中的应用 yd11413

杨栋樑 全国染整新技术应用推广协作网

一、前言

早在1937年,德国化学家Otto

Bayer发现异氰酸酯与活泼氢化合物(如多元醇)的加成反应,便可制得聚氨基甲酸酯,简称聚氨酯,它是含-NHCOO-单元结构的高分子化合物,由此奠定了聚氨酯化学的基础。由于聚氨酯各方面性能优异,其生产规模迅速增长,同时,品种开发也十分活跃,其足迹很快遍及有关部门。

大约于1950年,聚氨酯涂层剂首先在欧洲的染整行业应用,当时是溶剂型的单组分或双组分的产品。尽管1943年已开发了水分散型(或水性)聚氨酯产品,直至1967年水分散型聚氨酯才投入工业化生产,并有商品开始投放了市场。可是,在纺织、皮革、粘合剂(胶粘剂)和涂料等行业大都仍沿用溶剂型商品。究其原因,水分散型聚氨酯的结构为热塑性线形结构或稍有交联的半热塑性结构;其次,是价格高,制造过程复杂;所用的亲水性基团、封闭剂等原料的价格昂贵,制抑了水分散型聚氨酯商品推广应用。

于20世纪70年代以来,水分散型聚氨酯的制备技术,由最初的强制乳化法,逐步采用以丙酮法为代表的一些新合成技术,加快了其新产品的开发,出现了不同结构不同配料的交联型水分散的聚氨酯商品。水分散型聚氨酯推广应用才出现一些松动局面,其中可以Bayer公司率先推出用于皮革涂饰剂水分散型聚氨酯——Impranil为代表,以及尔后日本第一制药推出Elastron系列商品。随着水分散型聚氨酯商品推广应用,它在纺织化学整理中的应用,从溶剂型氨酯的仅用于涂层整理,逐步进入纺织化学整理中的若干分领域。此外,20世纪末的全球性生态环保呼声的日益高涨,以及各国生态环保法令的相继出台,为水分散型氨酯商品推广应用增添了巨大的推动力。

我国于上世纪80年代开始应用溶剂型聚氨酯涂层(干法和湿法),大约在90年代后期,水分散型聚氨酯先后在涂层和化学整理方面开始试用,本文拟对水分散型聚氨酯在功能性整理方面作一简单的回顾,以就教于同行诸同仁们。

二、水分散型聚氨酯的制备与性能

水分散型(或水性)聚氨酯是以水为连续相,聚氨酯颗粒为分散相的二元胶粒体系(或含极少量的溶剂)。水分散型聚氨酯可分为离子型和非离子型两大类。离子型聚氨酯的结构特征是:在聚合物分子链上除重复出现的氨基甲酸酯基团外,还有多个离子基团,它们是无规地或均匀地布在分子链上。这些离子基团在水中发生电离,吸附有极性的水分子,在粒子周围形成水层,毋需经高剪切力搅拌就能象加了乳化剂一样形成水分散体,以致有人称这些基团为“内乳化剂”。按这些离子基团的荷电性,又可分为阴离子型、阳离子型和两性离子型;而且,这些离子基团都是通过扩链剂引入聚氨酯结构的。此外,还有非离子型聚氨酯,它是用亲水性低聚物二元醇(如聚乙二醇),接在聚氨酯的分子链上;其亲水性可使整个聚氨酯自发地分散于水中成水分散体。它的合成工艺类似于离子型聚氨酯。

(一)制备(1)(2)(3)(4)

离子型聚氨酯水分散体的合成过程大致如下:

1、低聚物二元醇和二异氰酸酯反应,生成端异氰酸酯的预聚体;

2、端异氰酸酯的预聚体和低分子扩链剂反应,生成中等分子量(2000-10000)的中间体,为了降低反应物的粘度,可适当加入溶剂;

3、加入酸或碱进行中和;

4、在强烈搅拌下,把水加至中间体中进行乳化;

5、必要时脱溶剂并加水稀释。

由此可知,合成离子型聚氨酯的过程,是使聚氨酯从溶解状态转变为水分散体的过程。而离子基团是由扩链剂引入的,它们存在于聚氨酯的硬段部位,其软段是低聚物二元醇,硬段和软段的极性差异很大。在溶剂中,软段呈溶剂化状态,而硬段部分因中和盐式结构是非溶剂化状态,由于静电吸引聚集在一起,形成微晶体,从而使大分子缔结在一起。开始注入水时,这种缔结状态被破坏,表现为体系的粘度不降低,形成油包水(W-O);加入水量达一定程度时,情况发生逆转,体系成为水包油(O-W),硬段完全溶剂化,而软段因疏水特性分子重排,使疏水链段水缩到颗粒的中心,外壳为亲水链段并吸收大量的水,离颗粒中心愈远含水量愈大,形成很厚的边界层。这样的颗粒结构使水分散体系十分稳定,处于颗粒中心的聚酯型聚氨酯也不易水解。颗粒的直径从0.01um到几个um不等。颗粒平均直径<0.5um时较稳定,平均直径>1um的体系不稳定,容易凝聚沉淀。

据报导:水分散型聚氨酯的制备方法很多,有人按其特性归纳成6种,如表1所示(1)(3)

表1 聚氨酯水分散体的特性

|

项目 |

制备方法 |

|||||

|

加分散剂和强剪切力的方法 |

两酮法 |

预聚体混合法 |

熔融-分散的分法 |

酮亚胺-甲酮联氨法 |

固体自分散法 |

|

|

聚合物多元醇 |

聚醚二醇(液体) |

线型的,可变的 |

聚醚二醇及某些聚酯二醇 |

可变的 |

可变的 |

可变的 |

|

二异氰酸酯 |

TDI |

可变的 |

TDI、IPDI、H12MDI |

TDI、HDI、IPDI |

可变的 |

预聚体软化点>40℃ |

|

乙二醇 |

少量 |

可变的 |

二羟甲基丙酸 |

主要为离子的 |

可变的 |

Mw<8000 |

|

分散剂 |

加 |

|

|

|

|

|

|

溶剂 |

5%-10%甲苯 |

40%-70%丙酮 |

常为 10%-13%N-甲基吡咯烷酮 |

不加 |

最好加 5%-30%丙酮 |

|

|

剪切力混合器 |

加 |

|

|

|

|

|

|

分散体温度/℃ |

约20 |

约50 |

20-80 |

50-130 |

50-80 |

15-30 |

|

分散前的产物 |

非离子预聚体 |

预聚体 |

预聚体—离聚物 |

离子的取代脲预聚体 |

预聚体+酮亚胺-甲酮联氮 |

预聚体 |

|

分散后的产物 |

胺扩链 |

丙酮蒸除 |

胺扩链 |

缩聚 |

丙酮可能蒸除 |

加入固化剂 |

|

最终产品 |

聚氨酯—脲 |

聚氨酯、聚氨酯—脲 |

聚氨酯脲离聚物 |

PU—缩二脲 |

聚氨酯—脲 |

聚氨酯 |

|

分散后,分散体的溶剂含量 |

2%-8%甲苯 |

<0.5% |

常为 5%-15%N-甲基吡咯烷酮 |

|

最好<2% |

— |

|

粒子大小/ nm |

700-3000 |

30-100000 |

100-500 |

30-10000 |

30-1000 |

30-500 |

|

固化后温度/℃ |

100 |

— |

— |

50-150 |

— |

>120 |

表中 HDI为:44′一二苯甲烷二异氰酸酯

IPDI为:异佛尔酮二异氰酸酯

H12MDI为:44′二环已基甲烷二异氰酸酯 TDI为:甲苯二异氰酸酯

上表6种制备方法在分散机理上可分成三种类型。

1、离子键聚合物分散体

最重要的聚氨酯分散体是不含乳化剂的离子键聚合物分散体,由于它具有自分散性,不需乳化剂或高剪切力,制备方便,成本较低,同时,化学稳定性、成膜性和粘着力良好,而且力学性能高。制备时能在宽广的范围内改变其成份和性能。

(1)丙酮法:用亲水性溶剂丙酮制备高分子量聚氨酯—聚酯脲—离子键聚合物乳液,将丙酮溶解的高分子量聚氨酯预聚体溶液,用水混合乳化,经与带离子的扩链剂(胺类或醇类)扩链,生成聚氨酯—聚酯脲—离子键聚合物乳液,然后将丙酮蒸除(回收)即可。根据离子基团的含量及浓度,通过疏水链段的沉淀或通过先生成水,油乳浊液的相转变,形成分散体。此法的优点是聚合分子量可变范围宽,平均粒颗可控,产品质量高,生产的重现性良好。

(2)预聚体离聚物混合法:低粘度离聚物预聚体,其侧链有足够的离子基团,与水混合后,加入一定量的溶剂(如N-甲基吡咯烷酮等)离能形成水乳液。

(3)固体自分散法:具有—NCO端基的预聚体,特别是其相对分子量<8000、室温时呈玻璃状固体,软化点>40℃ 、离子或非离子亲水性的改性低聚物,与水混合,产生反应性油水乳化液。含有铵、硫、磺酸盐或羧酸基团离子中心,亲水的聚醚链段,都会自乳化的。其乳液颗料大小,随亲水性的增加而下降,—NCO基团对水的反应性随之增加,可以100%固体料由用户自行分散于水,并加入交联剂,即可应用。

(4)酮亚胺及甲酮聚氮法:二胺类,特别是肼类与酮类反应,分别生成酮亚胺及甲酮联氮。它们能与含离子基团的,含-NCO的预聚体混合成水乳液,而不会过早的产生扩链。这种混合在没有助剂的情况下,也可以与水形成乳液,在与水混合后,释放出的二胺或肼时,它们再与预聚体中的—NCO进行扩链反应,并生成稳定的乳液。

2、含乳化剂的分散体

疏水性的聚氨酯预聚体,用少量溶剂使其溶胀或溶解后,加入乳化剂再经高剪切力进行乳化。1953年Bayer公司就应用此法制得聚氨酯乳液,用于织物涂层和皮革的涂饰。这类分散体主要是阴离子或非离子型的。

3、非离子分散体

聚醚型聚氨酯预聚体中,如-CH1CH2O—基团占预聚体总量的40%或40%以上时,它在室温下可直接与水混合乳化;或将预聚体溶解在丙酮中,再与水进行乳化,前者混合时间要长些,后者混合乳化时间较短些。在分散过程中,温度须保持在60℃ 下,(即聚醚段的浊点温度以下)以免影响分散体的稳定性,分散体在60℃ 以下(直至冰点以下)是稳定的。在冰点以下,分散体不受介质PH值和电解质的影响。但在60℃ 以上时,分散体可能会凝结的。

(二)关于交联型水分散型聚氨酯(4)(5)

最初的聚氨酯水分散体基本上不含-NCO基团,是含亲水性离子基的线型聚氨酯,其稳定性随离子基团浓度的提高而增加,但其膜的性能却相应下降。为了克服热塑性水性聚氨酯膜吸水性大,物理性能差的缺陷,最有效的途径是将线型聚氨酯进行交联,全面提高水性聚氨酯膜的物理性能。

自20世纪70年代以来,交联型水分散聚氨酯的制备引起世界人士的关注。

最初是用端封-NCO基团法,先将对水敏感的异氰酸酯保护起来,使其暂时失去活性,在加热解端封后进行交联,(是制备染整助剂常用的方法详见后述);还有用甲醛等含活泼氢化合物,在调整PH值后加热时的交联;以及室温时低度内交联的制备方法。20世纪90年代以来,交联水分散型聚氨酯的研发出现许多新方法。如聚氨酯主链含双键,入引发剂打开双键交联的方法或加诱导剂可进行光照或电子束辐射打开双键,以及双组分室温交联法等。以致有些交联型水分散型聚氨酯涂膜的物理性能接近或达到溶剂型的水平。

(1)低交联水分散型聚氨酯

Mobay公司开发了低度内交联聚氨酯水分散体,其特点是在阴离子型聚氨酯水分散体中,引入亲水的—(CH2CH2O)—基使之达一定比例。分散在水中后,以二元胺和一定量的多元胺扩链,得到稳定性好,涂布性和成膜性均优良的低度内交联水分散型聚氨酯。据说反应控制不易。

(2)端封的—NCO基水分散型聚氨酯(5)(6)

端封的-NCO基水分散型聚氨酯,是分子量较低的齐聚物,对纤维的渗透性和扩散性好与水溶性多胺类交联剂共存一体,须加热到一定的解封温度后,才能产生交联并固化,它又称为反应性水分散型聚氨酯或称单组分交联水分散型聚氨酯。这类水分散型聚氨酯贮存期长,使用方便。

反应性水分散型聚氨酯制备的通式是先合成端异氰酯基聚氨酯预聚体,然后用封闭剂将异氰酸酯基封闭,最后用水处理得到反应性的水分散型聚氨酯,如下式所示:

OCN—R—NCO+HO—R′—OH→OCN-[-RHNCOO—R′—OOCNH-]-NCO

OCN-[-RHNCOO—R′—OOCNH-]n-NCO+2H-B→BOCHN -[-

RNHCOO—R′OOCNHn-]-NHCOB

H-B为封闭剂

反应性水分散型聚氨酯作为纺织品整理剂的开发,早在20世纪40年代就开始了,1949年Petersen报导了有关异氰酸酯封闭反应的研究,50年代中期,Bayer公司的研究人员对单和双异氰酸酯的封闭反应进行了探索。并开发反应性水分散型聚氨酯织物整理剂商品。

在制备反应性聚氨酯过程中,封闭剂品种的选用很重要,它不仅影响封闭反应,同时影响解封反应的温度,解封温度与封闭剂的化学结构及异氰酸酯的化学结构有关,在使用HD1(1,6-六甲基二异氰酸酯)的情况下,各种封闭剂的解封温度如表2所示。

表2 各种封闭剂的热裂解温度

|

封闭剂 |

热裂解温度(℃ ) |

|

低级醇(甲、乙醇) |

>180 |

|

苯酚 |

170-180 |

|

乙基硫酸 |

170-180 |

|

β-硫代苯酚 |

160 |

|

氢氰酸 |

120-130 |

|

N-甲基苯胺 |

170-180 |

|

丙酮肟、环乙酮 |

>160 |

|

二乙基丙二酸盐 |

130-140 |

|

乙酰丙酮、乙酰醋酸酯 |

140 |

|

ε-已乙酰胺 |

160 |

|

亚硫酸氢钠 |

50 |

通常首选解封温度比较低的封闭剂,如亚硫酸氢钠,其优点是:

①低温解封,有利于产品的应用,且节能;

②与异氰酸酯基反应后易生成亲水基,使聚氨酯溶于水;

③能形成由疏水部分和亲水部分组成高分子表面活性剂结构,有利于织物润湿性和渗透性,产品稳定性高。

由NaHSO3作封闭剂的反应性水分散型聚氨酸商品,已成功地用于皮革,纺织品、纸张、木材、金属和塑料的涂料(涂层)及胶粘剂(粘合剂)。

在制备时,NaHSO3与

—NCO基比例是一个值得注意的问题。当NaHSO3/-NCO<1.1时,随着其比值增大,封闭反应的转化率显著增加;若NaHSO3/-NCO>1.1时,随着其比值的增大,封闭反应的转化率反而下降;因此,封闭反应的NaHSO3/-NCO=1.1为宜。其次,封闭反应要使用特定的溶剂。研究表明:异丙醇是较理想的溶剂,仅封闭反应转化率高,且产品溶解性也好;再有,封闭反应在没有促进剂也能进行,但转化率较低。促进剂但可以加快封闭反应的速度,而可提高转化率,常用的促进剂是亚硫酸钠和三乙基胺。从成本、毒性和效果综合比较,以亚硫酸钠为宜,封闭反应可在较低的温度下进行,如10-25℃ 范围转化率较高。

目前,属于这类商品化的代表有德国Bayer公司的Synthapret BAP,澳大利亚CSIRO的Siroln BAP,以及日本第一制药的Elastron系列等。关于整理剂BAP的制备如下:

首先,用三羟甲基丙烷和环氧丙烷加聚反应,制得分子量为3000的低聚物,然后与过量5-10%的HDI反应,生成端异氰酸酯基的聚氨酯,最后,在低级醇和水的混合溶剂中与封闭剂焦硫酸钠反应而得产品BAP,其反应示意式如下:

(3)双组分可交联水性聚氨酯

双组分可交联水性聚酯是指不利用-NCO作交联点的聚氨酯水分散体,应用时加一定量交联剂组成混合体系,然后进行交联固化,所以又叫外交联水性聚氨酯.它是藉自身分子链上的羟基、羧基、氨基、氨基甲酸酯基、取代脲基及酰胺基上的活泼氢与交联剂进行化学反应,实现交联固化的,常用的六联剂如六羟甲基三聚氰胺(MMM)以及含环氧基化合物等。

(三)水分散型聚氨酯的性能(5)(6)

1、一般性能

水分散型聚氨酯由于原料和合成方法不同,一般含固量约为30%,PH值是5-9范围,粒径(平均)小于5μm。今以大日本油墨公司三种类型商品为例,其特征如表3所示

表3 三种不同水系聚氨酯的性能特征

|

性能 |

水分散性 |

自乳化性 |

水溶化性 |

|

|

结构 |

亲水组分 |

无 |

氧化乙烯基 |

酸、碱 |

|

乳化剂 |

有 |

无 |

无 |

|

|

溶液 |

水 |

水 |

水 |

|

|

性状 |

离子性 |

无 |

无 |

有 |

|

粒径/μm |

1-5 |

0.2-0.3 |

0.01-0.02 |

|

|

相容性 |

良 |

良 |

与金属盐不相容 |

|

|

薄膜 |

干燥性 |

△-○ |

○-◎ |

◎ |

|

耐水性 |

△-○ |

◎ |

○ |

|

|

粘接性 |

△ |

○ |

◎ |

|

|

耐热、光性 |

◎ |

○ |

○ |

|

注: ◎:优良 ○:良好 △:一般

水分散型聚氨酯体系的稳定性,不仅决定于颗粒直径大小,还与其引入的亲水基的种类和数量有关,不同亲水基的水性聚氨酯的稳定如表4所示:

表4 水系聚氨酯在特定条件下的稳定性

|

亲水基 |

阴离子型 |

阳离子型 |

非离子型 |

阴-非离子型 |

|

加入电解质 |

× |

× |

○ |

○ |

|

PH<7 |

× |

○ |

○ |

○ |

|

PH>4 |

○ |

× |

○ |

○ |

|

强剪切力 |

×-△ |

×-△ |

○ |

○ |

|

温度>70℃ |

○ |

○ |

× |

○ |

注:○:良好 ×:差。

由表4可见,当聚氨酯分子结构含有阴离子型和非离子型两种亲水基团时,其分散液的稳定性较好。研究表明,在每100g聚氨酯分子结构中,离子基团的含量高于80mg时,只要是线型结构,它就极易溶于水。并且随亲水基团含量的增加,聚氨酯乳液粒径减少,稳定性提高。当结构中阴-非离子两种亲水基团共存时,因协同效应,即使含量低,聚氨酯乳液同样能够获得稳定的效果。然而,聚氨酯分子结构含有过多的亲水基团,其成膜后对水敏感,遇水膨化,甚至重新分散于水中,因此聚氨酯中亲水基团含量应适当,兼顾其乳液稳定性和薄膜的性能。

聚氨酯引入亲水性基团,采用亲水性单体作为共聚单体进入聚合物分子结构,有人将亲水性单体视为“内乳化剂

”,使亲水性聚氨酯的分散过程在通常情况下,不需添加乳化剂和强力搅拌,就能制得的乳液颗粒较细,有很高的水分散稳定性,而脱水后生成的膜对水的敏感性低。这种“内乳化剂”所含的离子基团通常如表5所示。

表5 常用的亲水性单体

|

阴离子型 |

|

|

阳离子型 |

|

|

非离子型 |

|

亲水性单体是水分散型取氨酯的必要组成部分。其中的亲水基团通常引入聚氨酯大分子的侧链或端基;若引入主链中,则会导致其水溶性过大,影响成膜的耐水性。亲水单体的分子量应适中,分子量过大,会引起聚氨酯的耐水性低下;分子量过小,又会使聚氨酯的水分散性变差,产品稳定性不良。

2、薄膜性能

水分散型聚氨酯形成的薄膜是由软柔性链段(软段)和刚性链段(硬段)组成的嵌段共聚物组成。其中软段系低聚物多元醇又有聚醚型多元醇和聚酯型多元醇之分;而硬段由二异氰酸酯和扩链剂(低聚物二元醇或二元胺)反应生成的氨基甲酸酯基(![]() )和脲基(

)和脲基(![]() )等结构。正是这些基团的大小,多少和分布情况,决定了薄膜的一些物理性能,例如:聚醚型多元醇分子中含有醚链,易于旋转,于是具有很好的柔软性和挠曲性,且随其分子量的提高而提高了膜的耐磨性和透湿性,如分子量大于2000时膜较柔软、2000-700时膜的柔软性一般,若<700时膜较硬些。在聚酯型多元醇中,由于酯基的内聚能较高,产生较大的分子间作用力,有利于提高对纺织品的粘合力,但耐水解性稍差;又因酯型多元醇中仍存在醚链,故其柔软性尚好。在染整用的水分散型聚氨酯的制备时,要注意产品的使用寿命,以及耐干洗、耐气候和耐热性要求,选用合适的软段组分。至于硬段对整理织物的挠曲性、刚柔性和手感都有很大的影响;其在整个聚氨酯中的比例增加,会使薄膜玻璃化温度升高,软化点升高,溶解度降低,并影响整理织物的柔软性和手感变差。由于氨基甲酸酯和脲结构中氮原子上氢较活泼,在加工过程中不仅可与交联剂发生反应,也还能与纤维上的羟基和氨基反应,还有可能形成氢链等特性,致使其整理效果有较好耐久性。

)等结构。正是这些基团的大小,多少和分布情况,决定了薄膜的一些物理性能,例如:聚醚型多元醇分子中含有醚链,易于旋转,于是具有很好的柔软性和挠曲性,且随其分子量的提高而提高了膜的耐磨性和透湿性,如分子量大于2000时膜较柔软、2000-700时膜的柔软性一般,若<700时膜较硬些。在聚酯型多元醇中,由于酯基的内聚能较高,产生较大的分子间作用力,有利于提高对纺织品的粘合力,但耐水解性稍差;又因酯型多元醇中仍存在醚链,故其柔软性尚好。在染整用的水分散型聚氨酯的制备时,要注意产品的使用寿命,以及耐干洗、耐气候和耐热性要求,选用合适的软段组分。至于硬段对整理织物的挠曲性、刚柔性和手感都有很大的影响;其在整个聚氨酯中的比例增加,会使薄膜玻璃化温度升高,软化点升高,溶解度降低,并影响整理织物的柔软性和手感变差。由于氨基甲酸酯和脲结构中氮原子上氢较活泼,在加工过程中不仅可与交联剂发生反应,也还能与纤维上的羟基和氨基反应,还有可能形成氢链等特性,致使其整理效果有较好耐久性。

虽然,作为染整多功能助剂的水分散型聚氨酯一般很少关注其薄膜性能,但作者认为这是值得注意的性能,为此,摘录几种典型品种的测定结果如表6、7、8所示

表6 低交联聚氨酯水乳胶的典型性能(7)

|

性能 |

初始性能 |

在2.1 MPa的氧气中存放12天 |

在RH95%,70℃ 时水解老化 |

|

|

6天 |

12天 |

|||

|

拉伸强度/MP |

14 |

13.5 |

15 |

14 |

|

伸长率/% |

310 |

270 |

370 |

420 |

表7 NaHSO3端封聚氨酯水乳胶薄膜的物理性能(8)

|

品种 |

拉伸强度/MP2 |

100%定伸应力/Mpa |

伸长率/% |

水溶胀率①(%/M2) |

溶剂胀率②(%/M2) |

|

1 |

9.5 |

— |

400 |

55 |

30 |

|

2 |

6.0 |

2.0 |

500 |

45 |

80 |

|

3 |

3.5 |

1.8 |

1100 |

40 |

50 |

|

4 |

4.2 |

— |

700 |

18 |

50 |

|

5 |

4.3 |

1.9 |

910 |

70 |

120 |

注:①水溶胀率:常温水浸渊24h后,面积变化率(%/M2)

②溶剂溶胀率:乙酸乙酸:甲苯=1:1在混合溶剂中浸渍24h后,面积变化率(%/M2)

表8 NaHSO3端封聚氨酯水乳胶的耐热性(8)

|

品种 |

分解温度(℃) |

|

A |

235 |

|

B |

255 |

|

C |

218 |

|

D |

204 |

|

E |

204 |

3、安全性(9)(10)

据日本第一制药公司称:Elastron类商品对皮肤刺激,经日本产业皮肤卫生协会试验实证是安全的,为准阴性以下:变异原试验(劳动省告示第77号,1988年7月10日,)使用Escherichia Coli WP2 UVRA株及Solmonilla Typhimurium TA系4菌株,进行代谢活性等复原试验:Elastron BAP阴性,Elastron MF-25阴性;急性口服毒性,按OECO化学物毒性试验法(1987),老鼠的急性经口服试验,Elastron BAP(干燥品)2000mg/kg以上;Elastron MF-25(干燥品)2000mg/kg以上,Elastron H-3(干燥品)2000mg/kg以上。

三、水分散型聚氨酯的应用

作为纺织品功能性整理助剂的水分散型聚氨酯产品,大致可分成聚合物类和反应性(或可反应)齐聚物两类,聚合物类是高分子化合,其分子量为数千至数十万或以上,主要可用于附着在纤维表面的外施加法处理。反应性齐聚物分子量为数百至数千的化合物,可能部分渗透进纤维内部或与其它化合物进行反应。由于异氰酸酯基反应性强,容易刺激皮肤和对环境不利,一般均进行端封处理,生成反应较为温和的制剂。在常态下,性能稳定、籍整理加工中热处理进行解封,再生成活性异氰酸酯而起交联反应,形成耐水、耐溶剂的聚氨酯。其反应模式如图1所示:

水分散型聚氨酯的高分子量的品种主要用于免烫整理、抗静、风格化(手感弹性)和涂层等方面,齐聚物品种主要用于拒水拒油整理、毛织物机可洗整理和聚丙烯酸酯等交联或改性。

兹分别介绍于后:

(一)涂层

水分散型聚氨酯涂层剂,由转相乳化法到自乳化法一步步发展到现阶段的,由于聚氨酯分子结构中引入若干亲水性基团,不必借助乳化剂能自行乳化,从而改善涂层整理的稳定性。

水分散型聚氨酯通常只能用于干法涂层,为改善涂层织物的耐水性、柔软性和耐久性,在工艺流程中均有前、后防水整理工序。水分散型聚氨酯在涂层整理方面除直接涂层工艺外,在转移层工艺中也在逐步取代传统的溶剂型聚氨酯涂层剂中(2)。

水分散型聚氨酯的防水透湿涂层工艺是由英国锡莱(shirley)研究所开发的。其原理是基于聚氨酯大分子中含有大量的极性基团,分子之间作用力强,以致有良好的成膜性,并能在织物上形成坚韧而耐抗的无孔薄膜,防水性良好,同时还具有一定透湿性,使人体散发的湿气可以透过薄膜而排出,不产闷热感觉(6)。其透湿机理是:聚合物由聚合物的网络构成,网络是由众多大分子链排列组成,在大分子链之间存在极其微小的缝隙。另一方面,聚氨酯大分子链上大量的极性基团,如-OH、-NH-、-NHCO-、-SO3H及-COOH等,通称为“化学阶梯石”,这些基因以氢键形成捕捉人体散发湿气中水分子,藉聚氨酯大分子链的热运动所形成的瞬间缝隙,由内外层相对湿度差为推动力,使水蒸气分子沿“化学阶梯石”从高端迁移到低端,即从接触皮肤一侧,传递到服装外侧的环境中。达到防水透湿的目的,这种传湿主要是聚氨酯膜的无定形区进行,因无定形区分子链较松散,水分子进出较方便。

水分散型聚氨酯涂层剂的成膜过程与溶剂型聚氨酯涂层不同,膜的力学性能与成膜过程有关。水分散型聚氨酯涂布在基(底)布上,通过水分蒸发,分散的乳粒相互靠近,粘结和或熔融成连续的聚合物膜。聚氨酯分子链在膜中伸展和相互缠结形成网状结构,从而产生一定的力学性能。如乳粒不能转变成光滑的膜或乳粒之间粘结不良,一定会影响膜的强力。水分散型涂层剂的烘干条件十分重要,提高烘干(热处理)温度有利于成膜性能(11)。另外,在配制涂层浆时添加交联剂,在涂层后烘干过程中可与聚氨酯分子交联,从而可提高耐水、耐溶性,这是外交联法。迄今水分散型聚氨酯涂层剂形成膜的性能,恐与溶剂型形成的膜,尚稍有差距。

水分散聚氨酯涂层剂主要优点是其粘度与聚合物相对分子量无关,可提高相对分子量以改善成膜的力学性能,以及提高涂层量时,由于粘度低,仍需添加增稠剂。作为涂层剂仍须再提高膜强力、耐水和耐溶剂性等方面继续努力。

(二)免烫整理的功能性添加作用

棉和其它纤维素纤维经免烫整理后,可以使其免烫(或洗可穿)性能获得很大的提高(W&W达3-3.5以上)。适应人们快节奏生活和减轻家庭劳动,并保证衣著平整和形态稳定的外观。可是,这是以损伤部分强力和耐磨损性及降低与服用舒适性有关的亲水性为交换条件的。在应用以改性二羟甲基二羟基乙烯脲(简称M2D)为主的现阶段,织物上难免会释放极少量甲醛,也是必须予在控制的问题。水分散型聚氨酯产品开发以来,对解决免烫整理带来的副作用相继获得了改进。

首先,是水分散型聚氨酯成膜性好,能改善织物弹性和耐磨性,且手感滑爽,与M2D拼用还具有抑制或降低整理织物的释放甲醛量。这早在上世纪80年代末,我国许多工厂的实践已证明的。这类产品日本第一制药的Elastron

MS-9和AS、国内产品有PU-105、WPU和DPU等。Elastron MS-9和AS属热反应水分散型聚氨酯,处理织后(经热处理),可显著提高织物的折皱回复角。据悉,PU-105是以三乙醇胺为封闭剂的,属非离子型反应性水性聚氨酯,与M2D拼用,可降低整理织物的释放甲醛量,提高弹性和耐磨性。

水分散型聚氨酯可以与免烫整理(如M2D)同浴应用,也可能性单独应用(轧烘焙工艺),且随着用量增加,整理织物的折皱回复角也相应提高至一定水平,这可能是解封反应和缩合反应的增加,加强了分子膜的缘故。其反应示意如下:

上述离子型热反应水分散型聚氨酯与M2D同浴应用时,要注意可能会有因加入氯化镁为催化剂时引起沉淀,可添加防沉淀制避免之,现已开发无此弊端的产品,详见后述。

另外,热反应水性聚氨酯的热处理温度必须妥然控制,防止可能由异氰酸酯导致的副反应,尤其是水解和氧化反应的加刷,造成泛黄,反应示意如下:

有人曾将DPU(反应型与水分散型聚氨酯)提高织物折皱回复角的性能与常用的免烫整理剂作过比较试验,其结果如表9所示(6)

表9 DPU与M2D的比较

|

|

Permafresh Ulf |

Arkofix ULF |

Fixapret COF |

Nupwell SDP-1 |

DPU |

|

抗皱回复角°(T+w) |

229 |

220 |

218 |

194 |

224 |

注:整理剂M2D为60g/L,催化剂MgCl2·6H2O 15g/L;碱性催化剂DPU 5.8/L,热处理 150℃ ×2.5min

M2D免烫整理后,织物不仅强力耐磨受损,而且手感粗糙又有些僵硬,一般添加柔软剂来弥补的。可是柔软剂会进一步加强整理织物的疏水性,例如柔软性良好的氨基有机硅柔软剂会造成严重的疏水表面。纤维素纤维原本良好的亲水性,即使在服用过程中附着些污垢后还容易洗净;可是免烫整理后,容易造成领口、袖口、袋口等处沾污变灰甚至发黑,不仅不易洗净,还会产生湿再沾污,甚至穿着时产生些闷热不快感。因而,强烈地希望改善免烫整织物的亲水性——吸汗和易去污性,成为广大消费者对免烫整理产品的又一项要求。Elastron

MC-7就是解决上述要求而开发的产品之一,其试验结果如表10所示(9)。

表10 免烫整理添加各种助剂的SR性和W&W等级

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

|

|

Sumitex Resin NS-19 |

水处理 |

7 |

|

|

|

|

|

|

7 |

7 |

7 |

7 |

|

|

Sumitex ACC.X-110 |

2.1 |

|

|

|

|

|

|

2.1 |

2.1 |

2.1 |

2.1 |

||

|

氨基有机硅(20%) |

|

3 |

|

|

|

|

|

3 |

3 |

3 |

3 |

||

|

聚二甲基硅(40%) |

|

|

1.5 |

|

|

|

|

|

|

|

|

||

|

环氧有机硅(40%) |

|

|

|

1.5 |

|

|

|

|

|

|

|

||

|

固色剂(聚阳离子化合物) |

|

|

|

|

1 |

|

|

|

|

1 |

1 |

||

|

聚乙烯乳液 |

|

|

|

|

|

2 |

|

2 |

2 |

|

2 |

||

|

Elastron MC-7 |

|

|

|

|

|

|

10 |

|

10 |

|

10 |

||

|

SR性 |

湿再沾污性 |

5 |

5 |

1 |

5 |

5 |

1 |

4 |

5 |

3 |

4 |

2 |

3.5 |

|

油性污去除性 |

3.5 |

3.5 |

1 |

3 |

3 |

1 |

3 |

3.5 |

3 |

3 |

2 |

3 |

|

|

W&W等级 |

1 |

3 |

- |

- |

- |

- |

- |

3.2 |

3.5 |

3.5 |

3.2 |

3.5 |

|

注:用量为owf

上表试验结果表明:Elastron MC-7单独处理有较好的SR性,与NS-19混合整理后,W&W等级可稍有提高(0.5级)而对SR性影响较小。

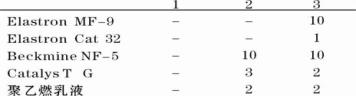

此外,第一制药公司开发了一种在与免烫整理同浴使用时,与金属催化剂以及固色相容性极好的新商品—Elaxtron MF-9(非离子型)热反应型水溶性聚氨酯及其配套专用催化剂(Elastron Cat.32,用量为MF-9的10%),不仅能提高免烫整理的防皱性,尤其是湿抗皱性,而且可用于耐久性光泽整理方面,采用轧烘焙工艺,整理后,阔幅棉布的性能测定结果如表11所示(10)。

表11 Elaxtron MF-9整理的效果

|

试样 |

干折皱回复角(T+W) |

湿折皱回复角(T+W) |

断裂强力 |

||||

|

编号 |

ML-0 |

HL-10 |

HL-0 |

HL-10 |

T |

W |

|

|

1 |

182 |

169 |

190 |

202 |

69.5 |

31.0 |

|

|

2 |

281 |

258 |

263 |

243 |

38.9 |

13.8 |

|

|

3 |

301 |

289 |

296 |

290 |

45.0 |

18.3 |

|

注:浸轧(轧液量55%)→烘干(110×3分钟)→焙烘(150℃ 3分钟)

浸轧液处方:

(三)提高丝绸织物的抗皱性

被誉为“纤维皇后”的丝绸,具有良好的生物相容性和一定保健性。但从服用性上看来,它易起皱,尤其洗后的皱纹和泛黄问题,长时间未能获得妥善解决,真是美中不足。特别是起皱,人们曾做过不少努力,试过N-羟甲基化合物、环氧化合物、多元羧酸等进行抗皱整理,但由于种种原因未能成为一个成熟的工艺。自从应用热反应性水分散型聚氨酯以来,似乎对提高丝绸织物的抗皱性有了些肯定意见(14、15、16),虽然对干抗皱性尚不明显,而丝绸织物的湿抗皱性提高是显著的,且应用工艺简便,其合成也不复杂,特别国内已有商品可供选用。

经反应型水分散型聚氨酯处理,对干抗皱回复角几乎无大影响,而湿折皱回复角明显提高(约100°)的推测是:丝绸整理后,聚氨酯沉积在纤维表面(成网状或膜)或无定形区。在干态下,聚氨酯大分子主要处于松驰状态,丝纤维变形在聚氨酯并不能给予丝纤维明显的回复力。而在湿态下,丝纤维处于约30%的湿膨胀,丝纤维表面网状或膜状的聚氨酯处于伸张的张力作用下,这时,网状或膜状聚氨酯将使丝纤维有足够回复变形的能力,而这种回复变形能力与丝纤维上施加的聚氨酯量有关,如图4所示(14)

丝绸织物抗皱整理的研究是一个夺人眼球的课题,尽管已取得了不少进步,但与棉织物已从抗皱发展成免烫和羊毛的防缩发展成机可洗来比,还有很长一段路要走,期待水分散型聚氨酯能引领丝绸走上免烫或机可洗阶段日子早日来到。

(四)羊毛的机可洗整理

羊毛织物如在家用洗涤机上洗涤,会产收缩或毡化现象,只能用手工轻洗才能避免毡化。降低羊毛的毡缩,人们已发明了各种各样的处理方法。如早在19世纪后期,用酸性次氯酸钠溶液来降低羊毛的毡缩(17)。1972年,有一些工艺已达国际羊毛局所制订的耐用性和有效的标准,并促进了羊毛超级耐洗概念的形成。超级耐洗是一种羊毛标记产品性能标准。它宣称:这类产品在通常的穿着寿命期间,按照使用须知进行机洗是不会毡化的。在1988年前,就有一些关于羊毛防缩工艺方面的述评(18、19、20)。

毛织物在洗涤时,在机械力的作用下产生毡缩和起毛现象,主要是羊毛纤维表面具有鳞片层结构所致。因此,针对羊毛鳞片层结构的防缩整理是问题的关键,在众多处理方法中,可概括成两种方法。其一是有用化学方法将鳞片部分去除或全部去除,简称“减法”处理;其二是采用聚合物处理,将鳞片包覆,简称“加法”。在达到机可洗加工方法中的减法,以DCCA(二氯异氰酸钠)+ Hercosett 57为最有名(21),是由CSIRO(澳大利亚联邦科学研究院)发明的。但因有AOX问题;新开发的过硫酸盐-有机硅高聚物的实用性尚在业界评估中。IWS推荐的BAP法(反应性水分散型聚氨酯)是一种重要的方法,应用工艺简单,无需予处理,且与其它助剂的配比性良好,效果极佳。BAP大多系由亚硫酸氢钠为封闭剂的端封反应性水分散型聚氨酯予聚体,这类机可洗整理剂(或称羊毛防缩整理剂)也是由CSIRO研发的,国外商品有,如Bayer公司的Synthappret

BAP,第一制药公司的Elastron BAP、澳大利亚的Sirolan BAP等。这些商品已进入我国市场,国内有多家机构正在开发,以祈取代进口商品。

商业上最成功处理是Synthapret BAP与Impranil DLH(阴离子聚氨酯分散体)的混合应用(有协同效应)为基础的(22)。现在这种工艺命名为Sirolan工艺(23),已广泛应用于羊毛(针)织物的机可洗整理。

Sirolan

BAP工艺为:浸轧→烘干→焙烘→水洗→烘干

浸轧液组成为

Synthapret

BAP 10-30 g/l

Impranil

DHL 10-30 g/l

碳酸氢钠 3-5

g/l

浸轧液中的具体用量视织物整理的要求而定,用量高耐洗性好,但会增加处理织物的硬挺性。织物烘干时,碳酸氢钠分解成碳酸钠而催化Synthapret BAP固化(24)。温度高固化反应迅速,达160℃ 时显示出最佳的耐洗性(25)。在热固工艺中,Synthapret BAP的缩合反应要比吸尽法的分批的连续水解-加成反应复杂得多。如图3 所示,在一些反应途径说明了有取代脲的形成(22)。从理论上讲,氨基甲酰磺酸酯同样可与羊毛纤维中的亲核基因发生反应,但迄今为止未能获得证实。

|

|

|

图3 Synthapret BAP的热固化 |

|

(在聚合状态下,取代脲形成的各种不同途径) |

Sirolan

BAP工艺是靠纤维-纤维粘结链的机理来防止羊毛的毡化。即相邻纤维之间形成的聚合物粘结链,在洗涤时,可防止纤维迁移的发生。

电子显微镜扫描的研究明确指出:有两种类型的聚合物粘结链(24)。A型粘结链约近似于一个纤维直径的厚度,在纤维之间形成很短的距离。B型粘结链是更细和更长一些,并且在纤维之间的距离也更大一些。原纤状结构在这些粘结链里同样能明显地看到。B型粘结链是由Sirolan

BAP工艺最有效的防缩的聚合物粘结链。若BAP中有三元醇存在时,则整理的羊毛纤维表面容易形成网状结构的薄膜,就能显著改善防缩的耐抗性。

由Elastron

BAP(IWS推荐产品)整理100%羊毛织物的耐洗性试验结果如表12所示(10)。

表12 100%羊毛织的收缩比较(% OWS)

|

|

1 |

2 |

|

|

Elastron BAP |

水处理 |

15 |

|

|

D-1014 |

6 |

||

|

NaHCO3 |

0.3 |

||

|

面积收缩率(%) |

HL-20 |

67.2 |

0.5 |

|

HL-40 |

73.6 |

1.5 |

|

应用BAP整理的衬衫、裤子和学生服等家庭洗涤的产品在增加中、在染色前进行BAP加工可减少染色时的毡化现象,其不足之处是手感略硬,需开发较柔软的BAP新品种,以利获得消费者的青睐。

(五)含氟整理中的交联作用

含氟拒水拒油整理的织物在使用过程中,经洗涤晒干后,其拒水拒油性能会产生明显的下降,经一定温度的热处理才能恢复其防护功能。此温度作者曾称谓“恢复温度”。不同的含氟拒水拒油整理剂的“恢复温度”是不同的,根据作者的试验结果如表13所示(27)。

表13 不同含氟拒水拒油剂的“恢复温度”

|

热处理条件(℃·min) |

品种 |

|

80-100℃ /3-5 min |

Asahiguard AG/710;Scotchgard FC/452,FC/218 |

|

120℃ /3-5 min |

Paraguard O/300;TLF/1588 |

|

140℃ /3-5 min |

ф2/OA/MDAAM(自制);F2,3(4)MA/OA/MDHAM (自制);Texguard |

作者曾测定过:含氟拒水拒油整理织物洗涤前后的含氟量,并未发现有可觉察的区别。又用电子显微镜仔细观察,未发现经洗涤的纤维上包裹的薄膜有裂缝和脱落斑块的痕迹。在上世纪70年代,作者对含氟拒水拒油整理织物在使用时的防护功能的变化,曾作出如下的推测:洗涤时,溶液冲击、摩擦力以及纤维的膨胀等机械作用,使纤维上含氟共聚物表面的氟烷基分子原来密集定向排列被搅乱,即原来最低表面能状态被破坏了,以致其防护功能明显下降;经适当热处理,由于热能加强了分子链活动,使混乱的氟烷基重新建立了最低表面能分布的状态,故恢复到原有防护功水平。因此,若能保持洗涤时密集定向排列的氟烷基功能不会被搅乱,岂不是可以消除给消费者增加护理方面的麻烦吗?

上世纪90年代,竹腰彰而等人对含氟拒水拒油整理织物在洗涤、热处理以及添加交联剂对护理功能的影响,进行了系统研究工作,他们测定了拒水性、临界表面张力以及用ESCA分析技术对整理层表面分子的化学组成状态,从而揭开了其洗涤前后变化的神秘面纱,为作者早在三十年前提出的推想,提供了有力的科学证佐。

棉府绸和纤维素薄膜,浸轧8% Asahiguard AG-480和2%交联剂(Meiknate MF端封异氰酸酯嵌段共聚物,SU-125F,氮丙啶交联剂,明成化工)溶液,轧液率72%,110℃ 烘干,然后170℃ 焙烘2分钟。试样洗涤按JISL-0217-103标准,在家庭洗衣机中2g/L洗涤皂溶液中40℃ 洗涤20分钟,热处理是150℃ ×3分钟。

三种试样(整理样、整理水洗样和整理水洗热处理样)的拒水性,对水的接触角和临界表面张力的测定结果如表14所示(28)(29)。

表14 交联剂对含氟拒水拒油整理的性能的影响

|

|

含氟整理剂 |

含氟整理剂 +交联剂A |

含氟整理剂 +交联剂B |

|

整理样 |

100-114-11.6 |

100-114-10.5 |

100-114-10.6 |

|

整理水洗样 |

50-70-98-16.8 |

90-100-104-11.8 |

90-103-12.8 |

|

整理水洗热处理样 |

70-80-114-14.2 |

100-115-10.4 |

100-115-10.1 |

注: ⑴拒水性(分),对水接触角(度),临界表面张力(dyne-cm)

⑵拒水性是织物试样测定的,而对水接触角和临界表面张力是纤维素薄膜上测定的;

⑶交联剂A是Meikanate MF,B是SU-125F

上表测定数据表明:含氟整理时添加交联剂可有效地遏制水洗后织物的拒水性的降低,同时也减小了接触角的降低和临界表面张力增大。据此,按E、G.Shafrin等人的“可润湿性的组成定律”来判断,是纤维表面原子或暴露的原子团的性质和堆集状态起了变化,纤维表面的临界表面张力(γc )与气-固界面上原子团有关的。

由ESCA分析所得试样表面的C1S光谱图4和5所示,通过C1S光谱波形区可得各组分相对面积列于表15。

表15 含氟整理时添加或不加交联剂的棉织物的C1S光谱化学组分的相对峰面积

|

处理方式 |

组分峰 |

氟树脂 |

氟树脂+交联剂A |

氟树脂+交联剂B |

备注 |

|

树脂 处理 |

P1(-CH-) P2(-C-O-) P3(-C=O) P4 (* ) P5(-CF2-) P6(-CF3-) |

23.2 26.9 11.6 8.9 24.2 5.2 |

15.8 30.5 12.5 9.8 26.2 5.2 |

10.7 26.4 12.8 10.6 32.1 7.4 |

C1S光谱可分6个组分: P-1 (285.0eV):-CH- P-2 (286.4eV):-C-O- P-3 (287.8eV):-C=O P-4 (289.9eV):-COO-,-CHF- P-5 (292.1eV):-CF2- P-6 (294.2eV):-CF3 |

|

树脂 处理 后水 洗 |

P1(-CH-) P2(-C-O-) P3(-C=O) P4 (* ) P5(-CF2-) P6(-CF3-) |

42.8 33.1 14.4 3.7 6.0 0 |

45.6 28.9 8.2 5.4 9.7 2.2 |

49.8 24.5 8.7 5.9 9.7 1.4 |

|

|

水洗 后热 处理 |

P1(-CH-) P2(-C-O-) P3(-C=O) P4 (* ) P5(-CF2-) P6(-CF3-) |

29.8 29.4 14.9 7.4 14.4 4.1 |

25.5 29.7 89.9 7.9 22.9 5.1 |

32.6 20.9 9.6 10.2 22.2 5.1 |

注:P4(*)

= -COO- -CHF-

由上图可知,由Asahiguard AG-480单独整理的试样,经水洗后,P-5峰强度下降,P-6峰完全不见了;而添加交联剂的试样水洗后,其P-5峰虽有下降,但仍比未加交联剂的大,P-6峰也仅下降但未消失。此外,添加交联剂的试样,水洗后与氧组分有关P-2和P-3峰的增加幅度也小于未加交联剂的试样。显然,在含氟拒水拒油剂整理时,添加交联剂可控制其表面分子活动,使织物的临界表面能不使因水洗有较大的增加,其作用主要是纤维素分子之间,还是含氟整理剂之间或纤维素分子含氟整理剂之间,迄难下定论。作者认为:交联剂与含氟聚合物表面分子反应,使表面分子活动受阻就能遏制水洗后表面的大幅度降低。

基于上述,2002年德国汽巴精化,首先提出LAD(洗涤晾干)新工艺:即在Oleophobol系列中添加端封的异氰酸酯类交联剂(如Hydrophobol

XAN),实现水洗晾干即可,毋需热处理(30)。2005年,德国司马(Zichimm & Schwaig)公司也开发了Anthydrin LAD新工艺(31)(32)。

(六)合成纤维的耐久性亲水和抗静电整理剂

合成纤维的服用性中令人不快的有两点,其一是穿着时因摩擦而产生静电,不仅吸附尘埃,还会使服装粘在肌肤上,在计算机房甚至出现某些干扰现象;其二因其疏水性,在洗涤时,洁白服装容易出现洗涤后变成灰白,很难洗净,这些都是静电惹的祸。日本在上世纪90年后期,为了防止静电引起可燃物着火、爆炸和粉尘爆炸等,规定在这些场合的工作人员必须穿防静工作服,即每件服装上带电量要在0.6微库仑以下。其实,不仅仅是合成纤维会因摩擦产生静电的积累,即使亲水性的棉纤维,在RH30%以下,羊毛在RH50%以下都会产生静电干扰的。一般说,在低的相对湿度(RH40%),以棉布摩擦涤纶,锦丝和羊毛后,就可发生数KV~数十KV的静电量。通常以反复洗涤后,抗静电干扰的目标值是静电积累不超过1000V以下(在RH40%时测定)。

具有亲水性结构的水分散型反应性聚氨酯预聚体,在使用时,在整理液中与多官能团的胺类扩链和交联剂混合在整理过程中,解封后释放异氰酸酯基,在涤纶纤维表面上形成交联的亲水性膜,从而改善了亲水性。在国外这类产品已有工业化生产,如日本第一制药公司Elastron W-11、W-22、W-33等。

据介绍,Elastron

W系列亲水性聚氨酯整理在纤维表面上形成极薄的膜覆盖产生极佳的抗静电,吸湿性和SR性,并具有良好的耐久性,如表16所示(10)

表16 Elastron W系列整理涤纶后的性能

|

|

水处理 |

Elastron W-11P |

Elastron W-22 |

Elastron W-33 |

|

|

抗静电性(V) |

HL-0 |

2900 |

136 |

120 |

230 |

|

HL-20 |

2600 |

286 |

335 |

380 |

|

|

吸水性(秒) |

2120 |

3 |

2 |

2 |

|

|

SR性(级) |

1 |

3-2 |

3-4 |

4 |

|

|

手感 |

◎ |

△ |

△-○ |

○ |

|

|

染色牢度 |

- |

△ |

△-△ |

○ |

|

注:试验方法,旋转静电测试仪JIS<1094 B法 试验布3号平纹棉布,20℃ RH40%

Elastron

W系列,除涤纶纤维外,对羊毛黑色礼服也有抗静电防尘埃沾污功能,对尼龙连裤袜也有抗静电和吸水性功能。

Elastron

W-22对涤纶洗涤时防再沾污发黑功能优异如表17所示

表17 Elastron W-22防发黑功能(级)

|

|

未处理 |

Elastron W-22 |

|

|

2.5% |

5% |

||

|

HL-0 |

1 |

5 |

4.5 |

|

HL-10 |

1 |

5 |

4.5 |

|

HL-20 |

1 |

5 |

4.5 |

|

HL-40 |

1 |

5 |

4.5 |

据报导,使用阳离子型化合物对聚氨酯预聚体进行扩链反应也可以制得具有抗静电整理剂。在加工的热处理时,环氧基可开环交联,使整理效果耐久。为进一步改善聚氨酯的抗静性,可以端羟基聚二甲基硅氧烷(PSI)进行改性反应,制备含DMPS嵌段聚氨酯水分散体。例如:聚乙二醇(PEG)端羟基聚二甲基硅氧烷(PSI)和甲苯二异氰酸酯(TDI)在丙酮中反应得聚氨酯预聚体,其反应如下:

然后,以3-(N-甲基乙二醇氯化铵)-1、2环氧丙烷对上述聚氨酯预聚体进行扩链反应,再加入少量醋酸中和,脱除丙酮后即可加水乳化,其反应式如下:

此嵌段聚氨酯水分散体能作为涤纶及其混纺产品整理,赋予清爽、丰满的手感,抗皱和透气性,更重要的大分子中季铵盐结构使整理产品有良好的抗静电性。其中季铵基赋予吸水导电性,而DMPS嵌段产生清爽、丰满手感。整理效果耐久性如表18所示(6)

表18 整理产品静电半衰期与洗涤次数关系

|

洗涤次数 |

半衰期(S) |

|

0 |

1.0 |

|

15 |

1.0 |

|

30 |

1.0 |

|

35 |

1.0 |

|

40 |

1.5 |

(七)其它整理(33)

据日本第一制药公司有关技术资料介绍,热反应型水溶性聚氨酯商品,也能用于开发仿麻、透明以及透明泡泡纱等一类时尚的流行纺织品,兹摘录几例如下:

1、仿麻整理

棉布的仿麻整理一般造用热固性树脂,如聚丙烯酸酯共聚物、聚醋酸乙烯醋共聚物或三聚氰胺甲醛衍生物等,而日本第一制药公司却在热反应型水溶性聚氨酯中开发了多种仿麻整理用的商品,如Elastron H-3、H-38、M-1027、M2076、M-2199等,其推荐的应用例为:

工艺流程

浸轧→烘干(100℃ ,3分钟)→焙烘

浸轧液(A)

|

Elastron H-38 3-5% Elastron Cat.64 0.2% 碳酯氢钠(1%) 1% |

焙烘 150℃ /3分钟 |

(B)

|

M-1027 2-4% Elastron Cat.64 0.2% |

焙烘 120℃ /3分钟 |

处方A可与乙二醛类整理剂并用,如欲改进触感可添加胶体二氧化硅。因Elastron

H-38具有还原性,因此对乙烯砜型活性染可能会引起色变,需加注意。M-1027属高反型的性Elastron品种,没有还原性,但不能与乙二醛类整理剂并用。

2、透明性整理

透明印花一般熟知的染整技术有烂花(Opal)和蝉翼纱加工两类,且限于在纤维素织物,同时还有一定设备方面限制。以Elaston进行透明化整理,经热处理即可工艺简单,其工艺流程和处方如下:

浸轧→印花烘干(110℃ /3分钟)→热处理(160℃ /35分钟)→皂洗(并非必需,但可改善手感)

处方:

Elastron

TP-16 100份

Elastron

Cat.64 5份

碳酸氢钠(5%) 10份

水或稀释糊 10份

若在棉布上印花烘干热处理后,再在氢氧化钠水溶液中处理,则未印花部分棉布会收缩,可形成透明而有立体感新产品。 据称,羊毛织物印上Elastron BAP经热处理后进行缩绒处理,也能同样获得浮雕图案的产品风格。

四、结语

1、水分散型(或水性)聚氨酯在1967年开始工业化生产,开始时水分散型聚氨酯商品推广应用的步伐极为缓慢,主要是与溶剂的性能比有较大的差距,毋容非议应用的习惯势力、价格和烘干能力的不相适应也是客观上存在的问题。随着社会上生态环保呼声浪潮日益高涨,无疑是促进了水分散型聚氨酯推广应用。在纺织品方面,上世纪70年代中期,由澳大利亚联邦科学院(CSIRO)研发的水分散型聚氨酯羊毛防缩剂(24),其有效成分为聚氨基甲酰磺酸酯是热反应型水性聚氨酯,可能是水分散型聚氨酯除涂层整理外,迈向多功能化整理的第一步。现在水分散型聚氨酯在多功能化方面的应用已相当广泛,如本文所述,日本第一制药在这方面的开发尤为突出。

2、水分散型聚氨酯除在整理方面应用外,在染色和印花方面还可作为涂料染色,涂料印花的粘合剂,以及直接活性染料等固色剂。

3、在染整助剂的聚合物类中,聚氨酯的用途比聚丙烯酸酯和聚硅氧烷类要广泛得多,如表19所示

表19 聚合物类染整助剂的用途

|

聚氨酯类 |

聚硅氧烷类 |

聚丙烯酸酯 |

|

硬挺剂 固色剂 粘合剂 涂层剂 交联剂 抗皱、弹性剂 防缩(机可洗)剂 易去污 亲水抗静电剂 |

柔软剂 防水剂 抑菌剂(卫生整理剂) 亲水 涂层剂 |

桨料 硬挺 粘合剂 涂层剂 拒水拒油整理剂 |

4、聚氨酯是染整助剂中第一个应用嵌段共聚技术制备的,其化学结构可变性跨度大,又可应用分子设计技术制备预定性能要求的制剂,产品以有分子量较小的反应性预聚体和聚合物两大类,水性化后在染整生产中应用方便。因此,成为开发多种功能性的染整助剂。但是,应注意如用TD1和MD1为原料制备的聚氨酯产品,可能由于精细化工的不精细,会出现残留的致癌的芳香胺问题!

参考文献:

1、[德]G.厄特尔,聚氨酯手册 阎家宾等译 P.18-20 中国石油出版社1992

2、罗瑞林著,织物涂层技术 P.62-69 中国纺织出版社2005

3、傅明源等著,聚氨酯弹性体及其反应 P.195-198 化学工业出版社2006

4、[英]C.海普本 聚氨酯弹性体 阎家宾译P.306-316 辽宁科学技术出版社,1985。

5、见文献(3) P.200-206

6、董永春,聚氨酯类染整助剂的合成与应用 染化杂志 2001,(9)42-63

7、见文献(3) P.199-200

8、见文献(3) P.204

9、林献龙,“Elastron”之整理加工 染化杂志 1998.NO.168 P.120-123

10、林献龙,以热反应型水溶性尿烷齐聚“Elastron”为主之整理加工 染化杂志 1999.NO.172(1)54-61

11、见文献(2) 71-75 206-208

12、 叶金兴等,真丝绸用BTCA抗皱整理 丝绸1995(4)53-56

13、胡盼盼等,真丝绸接技柠檬酸及马来酸酐抗皱的研究 丝绸2001(4)11-13

14、刘建薪等,水溶性聚氨酯的合成及在丝绸整理上的应用 印染2001(3)36-37

15、陈江丽等,热反应型聚氨酯对真丝的免烫整理性能初探 浙江理工大学工报 2006(1)13-16

16、孙文章等,水性聚氨酯整理剂对真丝的抗皱整理 丝绸2002(1)15-17

17、K.R.Makinson,Shrinkproofing of wool Chapter 3. Murcel Dekker. N.y.1979

18、Anon Wool Sci.Rev. 34 1 1968 36 2 1969

19、J.Lewins.,Wood sci.Rev. 54 2 1977, 55 33 1978

20、K.R.F.Cockett,Wool Sci Rev. 56 2 1980

21、C.A.Anderson,et.al. Text.Manuf. 95 84 1969

22、G.B.Guise, et.al. J.Text.Inst. 64 665 1973

23、F.Reich. et.al. Bayer Farben Revue 30 38 1979

24、G.B.Guise J.Appl.Poly.Sci. 21 3427-3443 1977

25、M.A.Rushforth,J.Text.Inst. 71 121 1980

26、J.R.Cook,J.Text.Inst. 70 157 1979

27、杨栋樑,(甲基)丙烯酸含氟酯共聚乳液在织物整理上应用 印染1979.(6)27-37

28、竹腰彰而等,フツ素树脂加工レたボリエステル织物の洗净、热处理、架桥剂效果 染色工业 1994 42(6)294-303

29、Yukihiro Sato, et.al.,Text.Res .J. 1994 64(6)316-320

30、唐昱译 无需焙烘的碳氟拒水拒油整理 印染 2005(8)49-50

31、陈水林译,用含氟化合物处理的新效果 国际纺织导报2005(2)72-74

32、吴芳群译,采用LAD方式的新型氟碳整理 国际纺织导报2005(8)52-54

33、林献龙 以热反应性水溶性尿烷树脂

印染整理加工技术资料集(一)

拟麻加工透明加工 P.331-335 染化杂志社 1989.12.31

(2009.6.30草稿)