超支化分散剂制备超细涂料的工艺及其应用yd11101

孙妍1,黄静红1,房宽峻2,1 (1.生态纺织教育部重点实验室(江南大学),江苏无锡

收稿日期:

基金项目:本研究得到(1)国家自然科学基金资助,项目批准号:20474025;(2)教育部新世纪优秀人才支持计划资助,批准号:NCET-04-0495;(3)江苏省自然科学基金资助,项目编号:BK

作者简介:孙妍(1985-),女,浙江湖州人,硕士研究生,主要从事超支化聚合物应用的研究

原载:染整技术2009/4;36-40

【摘要】应用自制的超支化聚(酰胺-酯)分散剂(Hyperbranched polyesteramides

dispersant,HPD)制备超

细涂料,并涂料染色。研究超支化分散剂用量、颜料浓度、超声分散时间等条件对制备超细涂料工艺的影响,包括颜料颗粒粒径、体系粘度和稳定性,还研究了超支化分散剂制备的超细涂料的染色性能。实验结果表明:较优实验条件为超支化分散剂对颜料重15%,颜料质量分数2%,超声时间40

min。在此条件下,颜料粒径可达

【关键词】超支化分散剂;超细涂料;涂料染色;工艺

【中图分类】190.2 文献标识码:A 文章编号:1005-9350(2009)04-0036-05

超支化聚合物的概念首先由Flory[1]1952年提出,1987年Kim[2]申请第一项关于超支化聚合物专利,从此超支化聚合物独特的结构与性能引起各国科学家的兴趣,成为研究热点。超支化聚合物是具有高度支化度的聚合物,具有大量端基官能团,且种类繁多,易接枝改性而获得多功能性;具有高溶解性和良好的流变性[3,4]在涂料行业,超支化分

散剂的研究和开发成为热门课题。BASF公司使用超支化型多功能高分子分散剂(MFDA)配成Helizarin@EVOP-100颜料墨水[5],可在低粘度水性介质中对涂料起分散和稳定作用,对喷印墨水还可提供附加功能;Pirrung F.0.H等[6]以商品化的超支化聚酯、聚(酯-酰胺)、聚乙烯亚胺为骨架,加以改性开发出一系列核-壳型颜料锚固机制的分散剂。而国内对颜料用水性超支化分散剂鲜有报道。本实验所用的超支化分散剂是以超支化聚(酰胺-酯)为疏水部分,作为颜料锚固基团,接枝聚乙二醇单甲醚为亲水部分,作为溶剂化链,得到可应用于水性介质的非离子型颜料分散剂[7]。具有低粘度、无污染等特点,为开发新型水性高分子分散剂提供了一条新的思路。该分散剂具有超支化结构,带有较多活性端基,既能稳定分散颜料,又使得每个颜料粒子均有粘合力,无需成膜即可提升色牢度,每个粒子自行粘合在纤维上,这样可使印花织物手感柔软,色牢度优良,是一种多功能的高分子分散剂。本实验研究超支化分散剂制备超细涂料的工艺条件和所制备的超支化涂料的染色性能。

1 试验

1.1 材料与仪器

织物:漂白纯棉平纹白布40×40(无锡红豆印染有限公司),棉标准贴衬织物(GB7563,上海纺织工业监督所)。

药品:超支化分散剂HPD、阴离子分散剂(实验室自制),4708永固红F5RK(常州北美化工集团)。

仪器:AB204-N型精密天平(上海METTLER

TOLED0公司)、JY98-3D型超声波细胞粉碎机(宁波新芝科器研究所)、DV-Ⅲ型流变仪(美国BR00KFIELD公司)、Nano-ZS90型纳米粒度分析仪(英国MALVERN公司)、WFZUV-2100犁可见光分光光度计(上海尤尼柯仪器有限公司)、5415D型高速离心机(德国EFFENDORF公司)、X-Rite8400型测色配色仪(美国爱色丽公司),EHP

1.2 超细涂料制备工艺

称取一定量HPD、颜料、去离子水,充分混合搅拌.用超声波细胞粉碎机超声分散一定时问、固定超声粉碎时间、颜料质量分数.改变HPD对颜料用量,研究HPD用量对颜料粒径、分散体系稳定性的影响。固定超声分散时问、HPD相对颜料质量分数,改变颜料质量分数,研究颜料浓度与对颜料粒径、分散体系稳定性的影响。固定颜料质量分数、HPD对颜料用量,改变超声分散时间,研究分敞时间对颜料粒径、分散体系稳定性的影响。

1.3 涂料染色

用超支化分散剂、阴离子分散剂以相同的分散工艺条件制备超细涂料,进行涂料染色。两浸两轧(颜料1Og/L,轧余率55-60%)→焙烘(

1.4 性能测试

将少量超细颜料分散体系稀释2000倍后,装入粒径测定专用皿内,

取适量颜料分散体系放入离心管中,采用

|

R10= |

A10 |

×100%

(1) |

|

A0 |

式中:A0是离心前试样的吸光度;A10为离心10min后的吸光度。R10越接近丁100%,表明分散体系的离心稳定性越好。

将20 mL分散液注入到DV-Ⅲ型流变仪中,以50%的扭矩,平衡5 min时间,测试分散体系在

采用X-Rite8400测色配色仪,测定染色织物的K/S值及各项色度值。

按照GB/3920-1997《纺织品色牢度试验、耐摩擦色牢度》,采用摩擦牢度仪YB

2 结果与讨论

2.1 超细涂料的制备

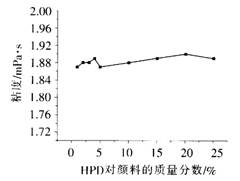

超支化分散剂用量对颜料颗粒粒径及其分布、体系粘度及体系稳定性有一定影响,结果如图l~3所示。

|

|

|

图1 HPD用量对体系粘度的影响 |

如图1所示,随着分散剂用量的增加,颜料分散体系的粘度没有明显变化。作为一种特殊高分子分散剂,超支化分散剂具有低粘度的优点。因为超支化分散剂的分子结构与传统意义上的线形聚合物的无规线团结构不同,其分子结构较为紧密,在空间具有三维立体结构,表现出牛顿流体行为,由于分子之间无支链的缠结,包覆颜料不会发生桥联效应。因此,超支化分敞剂制备的分散体系在外界剪切力作用下不会发生线性高分子的链缠绕现象,体系内摩擦不会随着超支化分散剂用量的增加而变大,体系粘度没有明显变化。

|

|

|

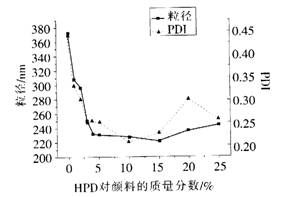

图2 HPD用量对颜料粒径及其分布的影响 |

|

|

|

图3 HPD用量对体系稳定性的影响 |

超支化分散剂对分散体系颜料粒径及其分布和体系稳定性影响比较大,如图2、3所示,随着HPD用量增加,颜料粒子的平均粒径及其分布逐渐减小,最后趋于平衡,略有上升。体系的稳定性先增加后趋于稳定,最后呈减小趋势。这是因为,分散剂用量过少时,分散剂不足以在颜料表面形成稳定的包覆层,未覆盖的的粒子之间易聚集而使颜料的平均粒径较大、稳定性较差。分散剂用量增大,能在更多颜料粒子表面形成吸附层,且由于对颜料的润湿性好,也有利于颜料的粉碎。当两个吸附有高分子分散剂的颜料粒子相互靠近时,在颜料表面间距小于两倍吸附层厚度的情况下,两个吸附层之间就产生相互作用,使较小粒径的颜料粒子能稳定存在。同时由于颜料粒子表面的吸附层包覆完整,产生有效屏蔽可防止粉碎的粒子发生再次聚集或凝聚,使分散体系保持较小的粒径,具有较高稳定性。但是分散剂用量过大时,颗粒表面吸附量已达饱和状态,颜料表面的吸附层不牢固,容易脱吸,颜料颗粒也会发生凝聚,导致无效分散,粒径与稳定性不再有较大变化,因此超分散剂用量应以形成致密单分子吸附层为标准。本实验中,超支化分散剂对颜料重15%为较佳量。

|

|

|

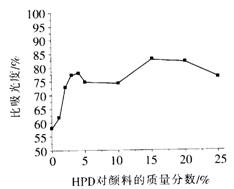

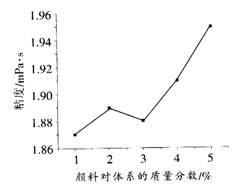

图4 颜料量对体系粘度的影响 |

由图4所示,颜料用量对体系粘度有明显影响,颜料用量在3%之内时,粘度变化不大,维持在较低粘度的状态,当增加到4%时,粘度急剧增加。随着体系中颜料量增多,在受到外界剪切力作用时,颜料颗粒表面的接触机会增多,颗粒间摩擦增加,导致体系内摩擦系数增加。

|

|

|

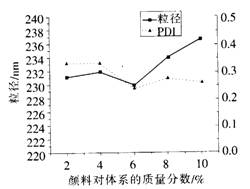

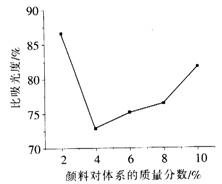

图5 颜料用量对颜料粒径及其分布的影响 |

|

|

|

图6 颜料用量对体系稳定性的影响 |

图5数据显示,随着颜料用量的增加,粒径缓慢变小,粒度分布缓慢变大,颜料质量分数在3%处有一较佳值。这是因为随着颜料用量增加,在超声处理过程中,颜料颗粒碰撞、摩擦的机会增多。除了超声波对颜料的作用力以外,还有颜料颗粒间的剪切力,这使得颜料颗粒能获得更充分的粉碎分散,获得更小的粒径。但是,高颜料浓度的体系中,难免有部分颜料颗粒没有得到充分的粉碎,这使得体系中有过大和过小颗粒存在,粒径分布不均匀,PDI增大。

体系稳定性先变小后增大,结果如图6所示,在低质量分数区间,由于颜料颗粒较少,碰撞、团聚机会较少,体系具有较高稳定性。在高质量分数区间,体系稳定性较差,但随着颜料质量分数的增加,体系粘度增加,根据沉降公式,颗粒沉降速度与粘度成反比,因此体系中微粒沉降速度随粘度增大而减小,即体系稳定性随粘度增加而增加。

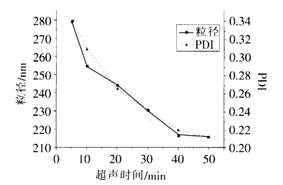

本实验将超声波粉碎机功率设为800W,研究超声时间对分散体系性能的影响。

|

|

|

图7 超声时间对颜料粒径及其分布的影响 |

由图7可以看出,分散时间对粒径的影响明显。5 min时,颜料的粒径为279.2nm,到40min时,粒径己降为217.0 nm; 颜料的粒度分布变化也较大,随着时间的增加,颜料粒子的粒径及粒度分布进一步降低,最终趋于稳定、由于在功率一定的情况下,超声波粉碎颜料粒子上要依靠时间来实现。因此,延长超声时间可以有效地降低颜料粒径,这在开始的时候尤为明显。此后,超声时间虽然增加,但由于受机械本身及颜料分散体系的限制,颜料粒子很难被进一步粉碎,且颜料粒子粒径变小,其表面能会相应变大,体系不稳定,颜料粒子重新聚集,粒径变大。因此,超声时间不宜过长。本实验条件下,超声时间40min为较佳条件。

2.2 超细涂料染色性能

用超支化分散剂和阴离子分散剂制备得到颜料粒径分别为290和330nm的分散体系,并配成染液对棉织物进行轧染,测试K/S值及各色度值,结果见表1,干、湿摩擦牢度及皂洗牢度结果见表2。

表1 两种分散剂体系染得织物的色度值

|

分散剂种类 |

ω(颜料)/% |

K/S |

明度L |

饱和度C |

|

超支化分散剂 |

0.2 |

0.7378 |

70.769 |

28.27 |

|

0.6 |

1.7735 |

61.07 |

39.27 |

|

|

1.0 |

2.4869 |

57.21 |

43.61 |

|

|

阴离子分散剂 |

0.2 |

0.9272 |

68.43 |

31.35 |

|

0.6 |

2.2429 |

58.69 |

43.15 |

|

|

1.0 |

3.4511 |

53.90 |

48.90 |

在相同颜料浓度下,超支化分散剂体系染得的织物较浅,这是因为超支化分散剂的水溶性不如阴离子分散剂,与织物亲和力不够,超支化分散剂携带颜料颗粒较难与织物表面相作用并紧密结合,因此得色不深。明度随着K/S值增加而减小,饱和度即彩度随之增加。

表2 两种分散剂体系染得织物的牢度

|

分散剂种类 |

ω(颜料)/% |

皂洗牢度(级) |

摩擦牢度 |

||

|

变色 |

沾色 |

干摩沾色 |

湿摩沾色 |

||

|

超支化分散剂 |

0.2 |

4-5 |

4 |

2 |

1 |

|

0.6 |

4 |

3-4 |

1-2 |

1 |

|

|

1.0 |

4 |

3-4 |

1 |

1 |

|

|

阴离子分散剂 |

0.2 |

4-5 |

4 |

2 |

1-2 |

|

0.6 |

3-4 |

3 |

1-2 |

1-2 |

|

|

1.0 |

3 |

2-3 |

1-2 |

1 |

|

表2数据显示随着颜料质量分数的增加,K/S增加,各种牢度下降,超支化分散剂色浆染得的织物皂洗牢度优于阴离子的,而摩擦牢度较差。这是因为作为颜料载体的超支化分散剂,与织物之间既没有化学键作用力也没有静电引力,外界也没有提供粘合剂之类的添加剂,因此颜料与织物不能很好的结合,在受到外界机械力的作用下,极易从织物上脱落,造成摩擦牢度较低。由于超支化分散剂亲水性较阴离子分散剂差,因此在皂洗过程中,被分散剂包覆的颜料不易从织物向皂液中移动,因此其皂洗牢度较好。

3 结语

超支化分散剂HPD对颜料有较好的分散效果,在HPD为15%(对颜料重),颜料质量分数2%,超声时间40 min条件下,可制得颜料颗粒粒径为210nm,离心稳定性为83.4%,体系粘度为1.88 mPa·s的超细涂料。用该涂料配成染液进行涂料染色,染得的织物较浅,织物皂洗牢度较好,摩擦牢度较不理想。超支化分散剂作为一种新型的具有潜力的分散剂,其应用、工艺、性能仍需要进一步摸索。

4 参考文献

[1]Flory

P J.Molecular Size Distribution in Three Dimensional Polymers.VI.Branched Polymers Containing A-R-Bf-1 Type Units[J]Journal of the American Chemical

Society.1952,74(3);2718-2723

[2]Kim.Y

H.Hyperbranched polyarylene

[P]USP,4857630,

[3]谭惠民,罗运军,超支化聚合物[M]北京,化学工业出版 社,2005;15

[4]Rolf A.T.M.van Benthem,Novel

hyperbranched resins for coating

applications[J]Progress in Organic Coatings,2000(40);203-214

[5]John Provost,Cedric

Dieleman,Mike Freche,et a1. Helizar

in EVO P2100涂料型数码印花墨水[J]印染, 2005(10);9-10

[6]F.O.H.Pirrung,E.M.Loen,A.Noordam,Hyperbranched

polymers as a novel class of pigment dispersants [J] Macromolecular Svmposia,2002,187(1);683-694

[7]Kuanjun

Fang,Zhengan Xu,Xue Jiang,et

a1.Preparation of amphiphilic hyperbranched

polyesteramides by grafting mono methoxy

polyethylene glycol onto hyperbranched polyesteramides via 2,4-tolylene diisoeyanate[J]Polymer

Bulletin,2008;63-69