PLS型高氨值氨基硅油微乳液的制备yd11003

武志云 刘欣军 内蒙古工业大学轻工与纺织学院,内蒙古呼和浩特010051

收稿日期:2008-07-28

作者简介:武志云(1958-),男,博士,教授,主要从事印染技术及企业协同开发系统的研究

原载:染整技术2009/3;35-38

【摘要】重点考察了主乳化剂配比及用量、助乳化剂的用量、pH以及搅拌强度等因素对氨基硅油微乳液性能的影响。实验确定氨基硅油微乳液配方:PLS型高氨值氨基硅油25%,脂肪醇聚氧乙烯醚AE0-3为3.75%,脂肪醇聚氧乙烯醚AE0-9为8.75%,正戊醇为3%。制备微乳液时pH在4.O~5.O之间,搅拌速度v=1000 r/min。

【关键词】柔软剂;高氨值;氨基硅油;复配

【中图分类号】TSl95.23 文献标识码:B 文章编号:1005-9350(2009)03-0035-04

微乳液是由水、油及表面活性剂组成的胶束粒径小于100 nm的透明或近似透明的乳状液。氨基硅油一旦形成微乳液,以微小粒子状态存在,能够渗透到纤维内部,为织物提供内在的柔软性和出色的表面平滑性。氨基改性硅油HLB值在11.5左右。

由于氨基硅油微乳化有着自己的特点,且与其它体系相比,更不易微乳化。为此,本文分析主乳化剂、助乳化剂、pH和温度等因素对氨基硅油微乳化的影响。

1 实验仪器及药品

1-1 实验仪器

YP202N型电子天平,PHS-29A型数字酸度计,722型紫外-可见分光光度计,GTl0-1型高速离心机,S312-60型数显恒速搅拌器。

1-2 实验药品

氨基磺酸,甲醇,乙醇,正丙醇,正丁醇,正戊醇,正己醇,正庚醇,正辛醇,氨水,氯化钙,MgCl2·6H20,脂肪醇聚氧乙烯醚AE0-3,脂肪醇聚氧乙烯醚AE0-7,脂肪醇聚氧乙烯醚AE0-9,PLS型高氨值氨基硅油,(氨值0.91 mmol/L,粘度1500mPa·s,pH 4.O~5.0)。

2 氨基硅油微乳化工艺

由于PLS型高氨值氨基硅油粘度不高,所以采用逆相乳化法。氨基硅油微乳化工艺主要分为四步:

(1)先将乳化剂加入锥形瓶中,再加入硅油,(防止硅油在锥形瓶上粘附):然后搅拌,使硅油和乳化剂混合均匀;

(2)缓缓加入少量的水与酸混合物,充分搅拌;

(3)将剩下的水与酸混合物加完,再充分搅拌,使物料转相;

(4)调节pH为4.0~5.0,过滤后即为氨基硅油微乳液。

3 影响微乳化的因素

本实验采用逆相微乳化技术制备氨基硅油微乳液。下面就影响微乳化及影响微乳液稳定性的各种因素进行具体分析。

3-1 主乳化剂的选择与复配

主乳化剂的选取主要是考虑它能否尽可能降低油水界面的界面张力,本实验选择AEO系列乳化剂。用单一乳化剂来乳化氨基硅油很难形成微乳液,即使形成了微乳液,很多情况下离心后会分层或漂油。如果将不同的乳化剂复配使用,可以获得平均粒径较小、透光率高和稳定的微乳液。

乳化剂的复配原则目前主要是基于乳化剂的HLB值法[2]。复配乳化剂时,复合乳化剂的HLB值应当大体和被乳化的氨基硅油的HLB值相同,结果见表l。

表1 复配乳化剂对微乳液外观的影响

|

编号 |

复合乳化剂质量比m:m |

HLB值 |

透光率% |

离心稳定性 |

|

1 |

AEO-3:AEO-7=1:9 |

11.9 |

88.5 |

〓 |

|

2 |

AEO-3:AEO-7=2:8 |

11.5 |

91.2 |

○ |

|

3 |

AEO-3:AEO-7=3:7 |

11.1 |

90.2 |

〓 |

|

4 |

AEO-7:AEO-9=9:1 |

12.38 |

73.5 |

一 |

|

5 |

AEO-7:AEO-9=8:2 |

12.46 |

5.9 |

一 |

|

6 |

AEO-7:AEO-9=7:3 |

12.54 |

2.7 |

一 |

|

7 |

AEO-3:AEO-9=2:8 |

12.14 |

82.6 |

〓 |

|

8 |

AEO-3:AEO-9=3:7 |

11.66 |

94.5 |

○ |

|

9 |

AEO-3:AEO-9=4:6 |

11.18 |

88.3 |

○ |

注:氨基改性硅油HLB值在11,5左右;搅拌转速1000r/min、微乳液粘度500~1000 mPa·s,“一”表示未能形成微乳液,“〓”表示离心后分层,“○”形成透明的微乳液

通过微乳化试验可知,8#实验透光率最高,说明乳液非常透明清晰,所以复合乳化剂最终选择8号[m(AE0-3):m(AE0-9)=3:7]。

3-2 主乳化剂用量对微乳液状态的影响

主乳化剂用量对微乳液外观的影响见表2。

表2 主乳化剂用量对微乳液外观的影响

|

主乳化剂的用量%(相对于氨基硅油的质量) |

透光率% |

|

30 |

2.3 |

|

35 |

3.5 |

|

40 |

45.6 |

|

45 |

71.8 |

|

50 |

91.5 |

|

55 |

91.7 |

|

60 |

91.3 |

注:氨基改性硅油HLB值在11.5左右;搅拌转速1000 r/min、微乳液粘度500~1000 mPa·s

由表2可以看出,当复合乳化剂用量为氨基硅油质量的50%时,氨基硅油微乳液外观已基本上成透明的清晰液体,再增加乳化剂用量则增加了成本,所以乳化剂用量为氨基硅油质量的50%时,即可得到性能稳定的微乳液。

3-3 助乳化剂的选择和适宜用量的确定

助乳化剂可以降低界面张力,增加界面膜的流动性,调节表面活性剂的HLB值,促进透明稳定的氨基硅油微乳液的形成,而且助乳化剂的加入还可以在能形成微乳液的同时减少主乳化剂的用量,但助乳化剂的用量必须适当。不同醇为助乳化剂条件下微乳液的透光率见表3。

表3 不同醇为助乳化剂条件下微乳液的透光率

|

助乳化剂 |

透光率% |

|

甲 醇 |

10.6 |

|

乙 醇 |

11.4 |

|

正丙醇 |

16.7 |

|

正丁醇 |

52.7 |

|

正戊醇 |

93.6 |

|

正己醇 |

20.3 |

|

正庚醇 |

白色粘稠 |

|

正辛醇 |

白色粘稠 |

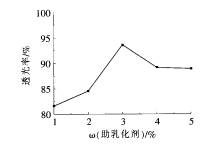

从表3可以看出,选择正戊醇为助乳化剂时透光率最高。正戊醇用量对微乳液外观的影响见图l。

|

|

|

图1 助乳化剂用量与氨基硅油微乳液的透光率的关系 |

从图l可以看出,随着正戊醇用量的不断增加,乳液的透光率先增大后减小。当正戊醇用量为3%(相对于氨基硅油微乳液的质量)时,透光率最大。

3-4 氨基硅油含量对微乳液状态的影响

在实验中配制了一系列不同氨基硅油含量的微乳液,并测定其离心稳定性,结果见下表4。

表4 氨基硅油含量与微乳液稳定性的关系

|

氨基硅油% |

离心稳定性 |

|

<10 |

水层约0.15ml |

|

15~18 |

不漂油不分层 |

|

20~40 |

不漂油不分层 |

|

50~60 |

液面约有0.1ml水溶性粘稠物 |

注:搅拌转速1000 r/min、微乳液粘度500~1000

mPa·s

从表4可知,氨基硅油微乳液在较广范围内(指含油%)均稳定,氨基硅油的含量以20%~40%较合适,所以本实验采用氨基硅油的含量为25%。

3-5

pH对微乳液形成的影响

根据加入酸量的不同,控制最终氨基硅油乳液 的pH,测定透光率,结果见表5。

表5 pH对乳液透光率的影响

|

pH |

8.0 |

7.0 |

6.0 |

5.0 |

4.O |

3.0 |

2.0 |

1.O |

|

透光率% |

5.0 |

22.1 |

84.3 |

94.6 |

94.9 |

92.5 |

91.4 |

91.9 |

注:搅拌转速1000 r/min、微乳液粘度500~1000 mPa·s

通过试验发现,当pH<7时,可以得到透明和稳定性好的微乳液。但是酸性不宜过强,否则应用时会损伤织物,因此体系的pH控制在4.0~5.0为宜。

最常用的酸是冰醋酸[3],但随着冰醋酸的世界需求量日益增加,价格也不断上涨。而且使用冰醋酸乳化硅油时,有粘辊现象。所以本实验使用氨基磺酸调节乳液pH。

3-6 温度和水的硬度对微乳液形成的影响

氨基硅油乳化的最佳温度范围要根据氨基硅油的结构和乳化剂的种类而定。经实验结果表明,高氨值氨基硅油的最佳温度范围是40~50℃。这种温度也可理解为转相温度或相转变温度。

实验结果表明,当选用合适的乳化剂时,再用去离子水作为连续相,才可获得透明的微乳液。当水硬度为50 mg/L时,便不可能获得透明的微乳液。这是因为水中微量的电解质会影响胶束的增溶或者是导致乳液粒子表面双电层压缩,乳液粒子表面动电位减小,使乳液粒子间斥力减小,引力增加,引起乳液聚结,出现浑浊。

3-7 搅拌强度对微乳液形成的影响

在本试验中,选用S312—60型电子数显恒速搅拌器,经反复实验证明,1000r/min左右的搅拌速度可得到透明稳定的微乳液。

在乳液转相时,由于体系的粘度很高,在此阶段必须保持搅拌均匀、高速和控制好硅油,否则很难形成微乳液。

4 氨基硅油微乳液的配方

氨基硅油微乳液的配方如下(各项占柔软剂的质量百分比):

PLS型高氨值氨基硅油为25%;主乳化剂AE0-3为3.75%、AE0-9为8.75%;助乳化剂正戊醇为3%。

5 氨基硅油微乳液主要性能的测定

5-1 微乳液有关性能测定[5-6]

(1)目测法观测氨基硅油微乳液的外观。

(2)用722型分光光度仪,在λ=410 nm下测定氨基硅油微乳液的透射率。

(3)用PHS-29A数字酸度计测定pH值。

(4)在已恒重的坩锅内加人2~3 g微乳液,称重(精确至0.000lg),(105+2)℃烘箱中连续烘4 h,取出置于干燥器中冷却至室温,再称重,然后计算含固量。

5-2 微乳液稳定性测试

5-2-1 微乳液的稀释稳定性

将微乳液用水稀释至氨基硅油质量分数为2%,放置24 h,目测微乳液外观。

5-2-2 微乳液耐碱稳定性

取5%的氨水溶液5 mL加入5 ml微乳液中,50℃下恒温4 h,目测微乳液外观。

5-2-3 微乳液耐硬水稳定性

3g微乳液,加入97mL 2%的CaCl2溶液,放置,分别静置2 h和4 h,观察杯内微乳液的稳定情况。

5-2-4 微乳液耐酸稳定性

3g微乳液,加入pH为2~3的醋酸溶液97mL,静置4 h,观察杯内微乳液的稳定情况。

5-2-5 微乳液的耐热稳定性

取微乳液于磨口玻璃瓶中,使其体积不超过瓶体积的2/3,加盖,放入烘箱中,50℃烘30 min。取出自然降温,观察其稳定性。

5-2-6 微乳液耐电解质稳定性

3g微乳液,加入97mL 2%的MgCl2·6H20溶液,放置,分别静置2 h和4 h.观察杯内微乳液的稳定情况。

5-2-7 微乳液离心稳定性

将微乳液放入离心机内,转速4000 r/min,离心分离40 min,观察记录,管内微乳液的分层、结膜及试管壁上的各种现象。

由于氨基有机硅微乳液还处于发展阶段,国家尚未颁布统一标准,目前市售产品均采用企业标准。为比较起见,表中还列出了同类产品TSF4703、TSF4708的微乳液的主要技术指标。

三种氨基硅油微乳液性能比较见表6。

表6 三种氨基硅油微乳液性能比较

|

性能参数 |

PLS型氨基硅油 |

TSF4703微乳液 |

TSF4708微乳液 |

|

外观 |

透明 |

透明 |

透明 |

|

透光率/% |

93.6 |

92.3 |

91.4 |

|

主要成份 |

氨基硅油和乳化剂 |

TsF4703和乳化剂 |

TSF47()8和乳化剂 |

|

离子性 |

非离子 |

非离子 |

非离子 |

|

pH |

4.0~5.0 |

5.5~6.5 |

5.5~6.5 |

|

含固量/% |

25±1 |

25±1 |

25±1 |

|

离心稳定性 |

微乳液稳定.不分层 |

微乳液稳定.不分层 |

微乳液稳定.不分层 |

|

耐热稳定性 |

≤50℃ |

≤50‘℃ |

≤50qC |

|

稀释、耐酸等稳定性 |

均稳定.乳液状态良好 |

均稳定.乳液状态良好 |

均稳定.乳液状态良好 |

|

溶解性 |

易溶于水中 |

易溶于热水中 |

易溶于热水中 |

通过以上对比,可以得出结论:本实验高氨值氨基硅油的微乳液各项理化性能指标均能达到或优于同类产品。

6

参考文献

[1]张小燕

黄世强,有机硅微乳液的研究进展[J]高分子通 报,2005,(6);53

[2]裘炳毅,乳化作用及其在化妆品工业的应用(二)乳化剂 的选择(续二)[J]日用化妆品工业,1999,(4);46—51

[3]陈达斌

冯继荣,织物整理用氨基硅微乳的制备[J]有机 硅材料,2001,15(4);27—28

[4]陈全伦

孔燕,氨基改性有机微乳液的研究[J]印染助剂,

1997,16(4);9-11

[5]唐增荣,有机硅柔软剂的测试[J]印染,1993,19(7);31—32

[6]Sabia A J.Modification of the Tactile and Physical Properties of Microfiber B1ends with Silicon Polymers[J]Text Chem Color,1995,27(9);27