技术文摘

微胶囊制作与应用yd10114

资料来源:《微胶囊技术——原理与应用》,许时婴

张晓鸣 夏书芹 张文斌 编,北京,化学工业出版社,2005/7

摘编:涓涓

2、 香精微胶囊

3、 阻燃材料微胶囊

4、半透膜囊壁

一、分散染料微胶囊

实例10-6分散染料微胶囊的制备及其在聚酯纤维染色中的应用[1]

将纯的分散染料(分散橙S-4RL、分散蓝E-4R)、系统调节剂、蒸馏水在高剪切乳化条件下均质3~5min,调节pH

4~6,将乳化好的乳状液倒人三口烧瓶中,在恒温水浴中保温搅拌,滴加一定量三羟甲基三聚氰胺(TMM),升温至65℃,保温1.5h,进行单层造壁。然后将体系冷却至室温,搅拌并滴加少量六羟甲基三聚氰胺(HMM),升温至75℃,保温2.5h,进行双层造壁,并加入一定量分散剂亚甲基二萘磺酸钠(NNO)。

称取聚酯纤维织物1.8g,用水湿润并挤干,60℃下入染,升温至130℃,保温60min,染好的布样皂洗、水洗、绞干。

结果表明,纯分散染料微胶囊可达到匀染的目的,微胶囊的隔离性能有效地防止了染料对织物的沾污,不会产生色斑,实现无助剂染色;分散染料微胶囊染色织物的摩擦牢度及60℃下的沾色牢度优于未微胶囊化分散染料染色的织物;粒径对分散染料微胶囊染色所得K/S值几乎没有影响;分散染料微胶囊染色后通过沉淀或过滤使微胶囊分离,就可净化染色废水,是一种对环境友好的染色工艺。

二、香精微胶囊

在香味整理工艺中,留香效果和甲醛残留是两个最为关注的问题。微胶囊制备及整理过程中引入的甲醛会有残留,甲醛残留与织物所用粘合剂中甲醛含量及微胶囊的壁材选择密切相关。这里结合几种芳香整理微胶囊的制备和应用实例进行讨论。

1、 实例10-8蜜胺树脂型香料微胶囊的制备及其在芳香整理中的应用[2]

(1)香料微胶囊的制备 将香料、系统调节剂、蒸馏水在高剪切混合乳化机中高速均化。均化后的乳液倒人三口烧瓶,放入恒温水浴槽中,在搅拌条件下滴加一定量部分醚化的蜜胺树脂,升温至55℃,保温1~2h,进行单层造壁;将体系冷却至室温后,在搅拌条件下再次滴加一定量蜜胺树脂,升温至65℃,保温2h,进行双层造壁;接着升温至80℃,加入

不同量的聚合单体(当加入量为香精量的2%或5%时,得到缓释型香精微胶囊;当加入量为香精量的10%时,得到压敏型香精微胶囊)进行三层造壁。

(2)织物的香味整理

浸渍[处方1:粘合剂50g/L,10%液态香料微胶囊75g/L,织物与浸渍液比例即浴比为1:10(质量:体积);处方2:粘合剂40g/L,10%液态香料微胶囊60g/L,非离子渗透剂少许,浴比1:10(质量:体积)]→轧(带液率90%~100%)→预烘(80℃,1.5min)→焙烘(100~110℃,1.5min)。处方1和处方2分别为测定游离甲醛和释香性能。

采用蜜胺树脂型香精微胶囊对棉织物进行香味整理,甲醛残留是不可避免的。三层造壁微胶囊整理的织物游离甲醛释放量低于30mg/kg,属于低甲醛的范畴。甲醛残留量随所用粘合剂中甲醛含量的增大而升高;压敏型香味微胶囊整理过的织物比缓释型香味微胶囊整理过的织物游离甲醛释放量相应低;双层造壁缓释型香味微胶囊整理过的织物游离甲醛释放量比三层造壁缓释型香味微胶囊整理过的织物游离甲醛释放量低。但是蜜胺树脂三层造壁制备的缓释型香精微胶囊所整理织物的留香时间可达5个月以上。所以往往只能在留香效果和甲醛残留之间达到一个平衡。

2、 实例10—9 聚氨酯型香料微胶囊的制备及其在芳香整理中的应用[3]

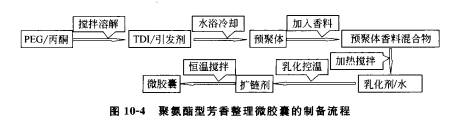

(1)聚氨酯型香味微胶囊的制备 第一步是预聚物的制备,将PEG 400或PEG 1000(根据微胶囊囊壁软硬要求不同来选择)完全溶解在丙酮中,水浴冷却,按照摩尔比3:1的比例加入2,4-甲苯二异氰酸酯(TDI),然后加入适量引发剂,反应一定时间后停止。

第二步是微胶囊的制备,按照壁材/芯材为(1:2)~(1:3.5)的比例将香料和第一步所得预聚物混合均匀,在加热和快速搅拌的情况下加入到含有乳化剂的水溶液中,形成O/w型乳状液,乳化到微胶囊粒径合乎要求后加入扩链剂,恒温搅拌条件下继续反应一定时间。

聚氨酯型芳香整理微胶囊的制备流程如图10-4所示。

|

|

|

图10—4聚氨酯型芳香整理微股囊的制备流程 |

(2)芳香整理工艺

采用浸→轧→烘或浸→甩→烘的流程。

参考配方:稀释比例(1:15)~(1:50)(根据香气浓度而定),轧余率100%,粘合剂1%(可适当增加),烘干温度100℃以下。

聚氨酯型香味微胶囊克服了明胶-阿拉伯胶、脲醛树脂、蜜胺树脂微胶囊存在的甲醛残留问题,同时还克服了环氧树脂微胶囊制备中的变味、变色问题,但其留香时间相对较短。

三、阻燃材料微胶

实例2—2 聚脲包裹的环状氮化磷腈微胶囊阻燃剂的制备[4]

称取40g环状氮化磷腈溶于80mL甲苯中,同时将一定量的十二烷基苯磺酸钠溶于水中,配制成5%的溶液;将环状氮化磷腈甲苯溶液倒入200mL烧杯中,然后量取5mL。甲苯二异氰酸酯倾入该烧杯中与甲苯溶液混合,再量取定量的十二烷基苯磺酸钠溶液以备用;将1500mL水倒入反应器中,在高速搅拌的情况下,将溶有环状氮化磷腈和甲苯二异氰酸酯的甲苯溶液倾入反应器中,再将量取的十二烷基苯磺酸钠溶液倒入其中乳化分散;量取20mL水倒入小烧杯中,然后称取48g己二胺溶于其中,搅拌溶解;再称取O.15g纳米二氧化硅加

入烧杯中,搅拌使其分散均匀;在乳化分散20min后,往反应器中缓慢加入已配制好的己二胺水溶液,继续搅拌10min,继续低速搅拌20min后停止;将上述溶液静置1h,过滤,干燥,即可得到囊芯为环状氮化磷腈、囊壁为聚脲的微胶囊阻燃剂。

四、半透膜囊壁

实例2—1 半渗透壁材、水溶性芯材、聚酰胺微胶囊的制备[5]

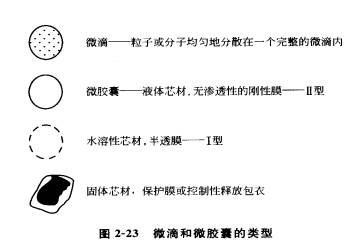

具有半渗透膜和水溶性芯材(图2—23中的I型)的微胶囊在生物医学和医药领域具有很好的应用前景。这种微胶囊是Chang在20世纪60年代在加拿大首次研制的,(Chang原先叫它“人工细胞”,这类微胶囊主要用于蛋白质、酶、抗体、细胞的微胶囊化。半渗透微胶囊壁材的重要性质有:①对大分子如蛋白质和酶而言不可渗透;②对小分子物质如酶的底物或产物来说可以渗透,2nm的微孔大小能够满足这样的要求;③表面非抗原性;④生物可降解性。

|

|

|

图2—23微滴和微胶囊的类型 |

具体步骤如下:含Span 85(5%)的非水相为三氯甲烷/环己烷(1:4);水相为碳酸钠/碳酸氢钠缓冲液,pH

9.8,溶有芯材,如酶、蛋白质(血红蛋白或牛血清蛋白)以及1,6-环己二胺。以上两相以1:10的体积比混合,在冰浴中搅拌,搅拌速率和方法根据所需的微胶囊颗粒大小而定;含癸二酰氯的非水相加入到搅拌好的乳状液中,进行约30min的界面聚合反应;聚合反应通过加入过量的非水相而终止;微胶囊沉淀,将上清液倾析除去;微胶囊用50%的Tween

20溶液清洗,沉降,倾析,重复几次后除去有机溶剂。

加工过程中应特别注意三氯甲烷和环己烷不会使蛋白质变性。选择1:4是使其密度(0.91)与水相差不大,但仍能使含水溶性芯材的微胶囊沉降以达到分离的目的;而且1:4的比例能够使二胺扩散到界面聚合反应发生的有机相。当界面膜形成时,二胺扩散到膜的有机相一侧的速率降低,聚合作用变为自我限制的反应。

通过这样的反应可以形成厚度约200nm、孔穴大小为0.2nm的微胶囊壁,对于分离、洗涤和应用都已具有足够的强度。

研究发现,高压电场中的界面聚合反应可以获得更多的单分散微胶囊。

人血清蛋白、牛血纤维蛋白原和卵清蛋白可以通过对苯二酰氯的界面交联制备微胶囊,并随后用羟胺处理使微胶囊具有铁结合能力。Levy等研究了类似的聚羟胺血清蛋白微胶囊的制备方法。

五、文摘原文(页码)

[1]

微胶囊技术——原理与应用;306

[2]

微胶囊技术——原理与应用;311

[3]

微胶囊技术——原理与应用;311-312

[4]

微胶囊技术——原理与应用;51

[5] 微胶囊技术——原理与应用;50-51