等离子体处理涤纶织物上染速率与手感的研究yd100-01

宋筱毓 天津工业大学,天津 300160

崔桂新 中国纺织科学研究院研究开发中心,北京

100025

贾懿磊 李翠萍 刘士或 绍兴中纺院江南分院有限公司,浙江绍兴 312071

收稿日期:2007-12-03

作者简介:宋筱毓(1980-),女,讲师,从事纺织化学染整

原载:染整技术2008/5;1-4

【摘要】通过空气常压低温等离子体对涤纶织物进行表面改性,研究了涤纶织物处理前后表面形态的变化,探讨了经常压空气等离子体处理后,涤纶织物的上染性能和手感的变化。结果表明,空气常压低温等离子体处理提高了涤纶织物的染色性能,同等染色条件下,经等离子体处理的涤纶织物染色速率及染色上染率较未处理样品都明显提高,而且,经空气常压低温等离子体处理的涤纶织物在110℃条件下染色可以达到常规130℃条件下的染色上染率。涤纶细绒织物经空气常压低温等离子体处理后手感明显改善。

【关键词】常压空气等离子体 涤纶织物 上染速率 手感

【中图分类号】TS190·645 文献标识码:A 文章编号:1005-9350(2008)05-0001-04

近年来,低温等离子体技术在纺织工业中的应用日益引人注目。

介质阻挡放电等离子体应用于纺织材料表面改性的优点,在于其对材料表面处理属于干式工艺,不会因产生"三废"而造成环境污染,若与放射线处理、电子束等其它干式工艺相比,其独特之处在于等离子体表面处理的作用仅涉及表面极薄层,一般仅几到数十纳米(nm),而材料本体不受影响[1-4]。

等离子体在织物上的应用国内还处于实验阶段,国外已小规模应用于生产,例如德国一家著名的毛条生产商在试验工厂中安装了等离子体装置,它的产量可达每小时5Okg。低温等离子体处理属于固体与气体之间的直接反应,是一种非水处理技术,可以大幅度的节水、节能、减少环境污染;同时,该技术具有反应速度快、作用时间短、材料的物理机械性能损失较小、具有多种改性效果等优点,发展前景广阔。但在等离子体技术大规模应用之前,还需要对纤维表面改性进行更深入的研究,并开发出适合于连续操作、使用方便、价格合理、无环境污染的低温等离子体设备。

1 实验部分

1·1 实验设备

T150等离子体处理机(中科院光电研究所);LA2002-A红外线染色机、R-3(Al708)型实验室定形烘干机(台湾Rapid);YGO26C型电子织物强力仪、Y571B型摩擦色牢度仪(江苏南通);721型分光光度计(上海);JSM-6360型电子扫描电镜(日本);电脑测色仪DATACOLOR SF600-PLUS(美国)。

1·2 原料及试剂

织物:纯涤纶漂白织物,40×40,72×72,649/m2,平纹组织。

试剂:分散蓝2BLN(浙江龙盛),高温分散匀染剂(浙江传化),HAC、Na2CO3、皂片均为市售。

1·3 实验方法

1·3·1 工艺流程

常压空气等离子体预处理涤纶织物→染色→测试→结果分析。

1·3·2 常压空气等离子体处理

将涤纶织物穿过常压等离子体介质阻挡放电极板间,施加电压,调节极板间距为3mm,利用极板间的空气为介质以不同等离子体处理时间和处理强度对涤纶织物进行常压辉光放电处理。等离子体处理时间通过布速来控制;等离子体处理强度指的是光谱谱线强度,在宏观上表征功率的变化。处理强度越大表示处理功率越大。

1·3·3 染色工艺与流程

采用高温竭染法对涤纶染色,染料选用分散蓝2BLN。

染液配方:

染料 2%(o.w.f)

高温分散匀染剂 lg/L

醋酸适量

调pH=5-6

浴比

1:30

染色温度 130℃,染色时间45min

皂洗配方:

皂片

2g/L

纯碱 2g/L;

浴比

1:30

温度 95℃

皂洗时间 1O min

工艺流程:室温入染,以2℃/min升温至9O℃,再以l℃/min升温至130℃,保温染色45min,然后急速降温至室温,冷水洗、皂煮,水洗,烘干。

1·4 性能测试

1·4·1 SEM扫描电镜

用JSM-6360型电子扫描显微镜镀金法测试。

1·4·2 K/S值的测定

用SF600-PLUS型电脑测色仪,按Color Match国际通用标准测试。

1·4·3 上染速率的测定

将装有如1·3·3所述配比染液和织物的染色钢瓶置于红外线染色机中,待温度上升到规定温度,开始计时,在染至5min、lOmin、l5min、2Omin、30min、4Omin时,分别取出样品,后处理完毕后对样品进行K/S值测试。根据时间与样品K/S值的关系作出上染速率曲线。

2 结果与讨论

2·1 对涤纶织物染色性能的影响

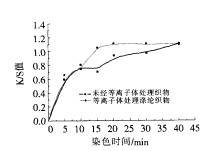

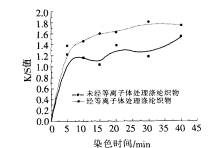

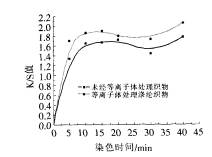

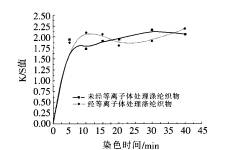

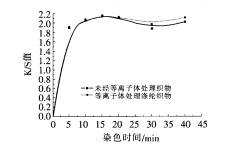

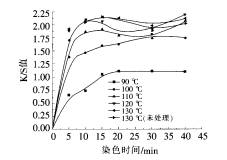

为了研究常压空气等离子体处理对涤纶织物染色性能的影响,对经过和未经过等离子体处理的涤纶织物在不同温度 (90℃、100℃、110℃、120℃、130℃)下进行染色处理,比较其染色上染速率曲线。图1-5为涤纶织物在不同温度下的上染速率曲线图,图6为经常压空气等离子体处理涤纶织物在不同温度(90℃、100℃、110℃、120℃、130℃)下染色处理时与未处理涤纶织物在130℃下染色时不同染色速率曲线的比较。

|

|

|

|

图1 9O℃时涤纶织物的上染速率曲线 |

图2 100℃时涤纶织物的上染速率曲线 |

|

|

|

|

图3 110℃时涤纶织物的上染速率曲线 |

图4 120℃时涤纶织物的上染速率曲线 |

|

|

|

|

图5 130℃时涤纶织物的上染速率曲线 |

图6 在不同温度下染色上染速率曲线比较 |

从图1-5可以看出,在100℃、110℃染色条件下,经常压空气等离子体处理后的涤纶织物上染速率明显高于未处理涤纶织物;在9O℃染色条件下,经常压空气等离子体处理后的涤纶织物比未处理涤纶织物在染色开始时上染速率稍有高出,随着染色时间的延长,上染速率明显加快,在染色达到平衡时,处理涤纶织物上染速率趋于平缓,未处理涤纶织物上染速率增快,最终二者持平;在130℃染色条件下,经常压空气等离子体处理后的涤纶织物与未处理涤纶织物在染色开始时上染速率都增加较快,在即将达到染色平衡时,经常压空气等离子体处理后的涤纶织物上染速率均越来越明显地高于未处理涤纶织物。总体来讲,经常压空气等离子体处理后的涤纶织物上染速率普遍高于未处理涤纶织物。

等离子体表面改性处理过程中存在两种作用:一是对材料的表面氧化作用;二是对材料表面的刻蚀作用[5]。经过常压等离子体处理过的涤纶纤维收到高能活化粒子的作用,改变了纤维表面的物理形态和化学组成,增大了染料与纤维之间的作用力,有利于染料的吸附;同时在涤纶纤维表面引入了一些亲水基团,提高了织物的吸附性,有利于染料向织物内扩散[6]。

从图6可以看出,在110-130℃条件下,经等离子体处理的涤纶织物上染速率在染色即将达到平衡时均明显高于130℃染色的未处理涤纶织物,这说明涤纶织物经常压空气等离子体处理后,在较低的温度下也能达到较高的上染速率,这对研究涤纶低温染色具有较高的参考价值。涤纶织物在相同的染色条件下,随着染色温度的升高,K/S值提高,上染速率增加,并且90-110℃上染速率变化最大,在110℃和130℃之间变化减小,130℃几乎没有变化。这说明等离子体处理后涤纶织物最适宜的染色温度应该在110℃后,此时染料向纤维内扩散阻力下降,有利于染料上色,从而K/S值增加。

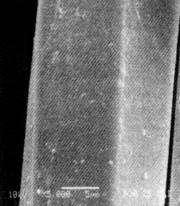

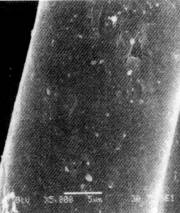

2·2 对涤纶织物手感的影响

等离子体中的高能活性粒子与材料表面相碰撞时,可将自身的能量传递给材料表面的原子或分子,同时材料表面发生一系列化学物理反应,能提供丰富的活性粒子,从而达到改善材料表面性能的目的。经空气等离子体处理后的涤纶织物手感由干涩变得柔软、滑糯,在放置数周后性能依然不变。为了分析等离子体处理后涤纶织物手感产生变化的原因,采用SEM扫描电镜对等离子体处理前后的涤纶织物表面形貌进行了比较研究,照片见图7。等离子体处理条件为:处理强度为2;处理时间为22.5s。

等离子体处理后,一方面可以去除织物、纤维上的杂质、绒毛,另一方面,从图8可以看出,等离子体处理后,涤纶纤维表面刻蚀明显,使纤维减量,从而可以改善涤纶的手感。

|

|

|

|

(a)未处理涤纶织物纤维(5000倍) |

(b)已处理涤纶织物纤维(5000倍) |

|

图7 常压空气等离子体处理涤纶织物SEM照片 |

|

3 结论

研究结果表明,常压等离子体处理对涤纶织物的影响如下:

(1)从上染速率曲线可以看出,经常压空气等离子体处理后,涤纶织物染色性能明显提高;

(2)常压空气等离子体预处理涤纶织物对降低涤纶织物的染色温度有很高的研究价值;

(3)常压空气等离子体预处理涤纶织物可以明显改善织物的手感,在放置数周后性能仍然不变。

4 参考文献

[1]黎志光 冯贤平 施芸诚等,一种新的等离子体源及其在 纺织材料表面改性中的应用[J]东华大学学报(自然科学版),2004,30(3);21-26

[2]何钟琴 王雪良译,常压等离子体处理装置"PLASMA- ATOM"的纤维产品加工[J]印染译丛,2000,(3);46-50

[3]崔淑玲 刘金树,低温等离子体在材料表面改性中的应用 [J]河北工业科技2004,21(6);56-60

[4]李敏 张勤俭,细旦涤纶的氧等离子体改性清洁工艺研究 [J]环境与开发,2000,15(1);22-24

[5]李俊升 张晓林 石开通,微波低温等离子体处理羊毛的 染色性能研究[J]染整技术,2005,27(10);1-4

[6]唐晓亮 任忠夫,邱高等,常压等离子体处理改善涤纶染色性能的研究[J]印染,2004,(19);1-3