Pyrovatex CP微胶囊化工艺的研究yd99-02

郑涛 孙国琴 三元控股集团技术中心,浙江杭州 311221

收稿日期:2007-10-10

作者简介:郑涛(1980-),男,陕西咸阳人,主要从事新产品开发及纺织品质量检测工作

原载:染整技术2008/4;5-6,15

【摘要】通过界面聚合法对Pyrovatex CP微胶囊化,研究了乳化分散剂用量、乳化时间、搅拌速度等因素对微胶囊粒径大小及分布的影响规律。

【关键词】界面聚合;微胶囊化;阻燃剂

【中图分类号】TS195·24 文献标识码:A 文章编号:1005-9350(2008)04-0005-02

微胶囊可以从以下几方面改善阻燃剂的性能[1]:①气液态阻燃剂经微胶囊化处理后变成固态阻燃剂,可以直接进行聚合物材料加工;②微胶囊化后的阻燃剂与聚合物的相容性提高;③通过微胶囊技术的处理,可以减少液体阻燃剂在聚合物材料内部由于迁移或液体挥发而导致阻燃剂的损失;④减少阻燃剂中有毒成分在加工过程中的释放量,可以避免环境污染;⑤通过微胶囊化后可以屏蔽阻燃剂的刺激性气味或改善其色泽;⑥微胶囊化后可以改变阻燃剂的比重、容积等物理性能以适应不同要求的材料加工;⑦经微胶囊阻燃整理后的织物在使用过程中的有毒成分的释放量减少。由此可见,微胶囊阻燃剂的开发与应用,对于改善和提高阻燃剂性能具有很高的现实意义。

目前,在国内、外主要用合成高分子材料作壁材,通过界面聚合法和原位聚合法,对阻燃剂进行微胶囊化[2]。由于这两种方法有工艺简单、壁材选择面广等优点,因此应用广泛[3-4]。

1 实验部分

1·1 实验药品及器材

聚乙烯醇1750(PVA)、SPAN 80、正庚烷、固化剂(GA)[Glutaraldehyde戊二醛25%水溶液,编者],天津市福晨化学试剂厂,分析纯;催化剂A,北京化工厂,分析纯;阻燃剂Pyrovatex CP,汽巴化工有限公司,工业品。

电动搅拌机调速器,天津市二十八中仪器厂;电子天平,沈阳龙腾电子有限公司;粒径测试仪LA-300,日本崛厂制作所;扫描电镜QUANTA 2O0,捷克FEI公司。

1·2 制备微胶囊阻燃剂的方法

(1)以体积比1:5量取阻燃剂Pyrovatex CP和有机溶剂正庚烷,将阻燃剂均匀分散于正庚烷中,同时加入一定量的乳化分散剂SPAN 80;

(2)将(1)所配的溶液加入300mL三口烧瓶中,同时量取一定浓度的PVA水溶液一并加入;

(3)高速搅拌三口烧瓶内的溶液,使之乳化分散;

(4)用移液管分别量取所需量的固化剂(GA)、催化剂HCl,加入滴液漏斗中待用;

(5)在乳化分散一定时间后,将滴液漏斗中的固化剂(GA)和催化剂HCl缓慢滴入三口烧瓶中;

(6)将上述溶液滴加完毕之后,继续搅拌反应lh,待反应完全后过滤、干燥,即可得到囊芯为Pyrovatex CP的阻燃剂微胶囊。

1·3 测试方法

利用粒径测试仪测试微胶囊的粒径分布。

2 结果与讨论

2·l SPAN 80用量对微胶囊粒径的影响

SPAN 80作为乳化分散剂,在反应体系中主要有三种作用:①减小油水界面的表面张力,使在搅拌过程中乳液粒子分散均匀,并且尽可能的小;②包裹吸附在油包水乳液粒子的表面,防止其发生凝聚现象;③防止固化剂与乳液粒子脱离,达到固化成囊的目的。

SPAN 8O的用量 (相对反应体系总体积的百分比)对微胶囊的粒径的影响如表1所示。

表1 乳化剂用量与微胶囊的粒径分布关系

|

乳化剂用量% |

粒径分布区间所尚比例% |

|||

|

<5µm |

5-10µm |

l0-15µm |

>15µm |

|

|

3 |

17 |

20 |

38 |

25 |

|

4 |

30 |

48 |

12 |

10 |

|

5 |

15 |

23 |

34 |

28 |

|

6 |

12 |

17 |

28 |

43 |

由表1可以明显地看出:随着SPAN 80用量的增加,所得微胶囊的粒径分布情况也在随之变化。用量从3%增加到4%时,微胶囊粒径小于10µm的数量随之增加,用量从4%再提高时,小粒径的微胶囊数量又下降了。当SPAN 80的用量为4%时粒径小于10µm的粒子总数达到了70%以上,可以看出这是一个转折点,此时所得微胶囊的平均粒径最小。其主要原因是SPAN 80作为分散剂能抑制液滴间发生合并,且能降低油/水界面的表面张力。由于表面张力的降低,在搅拌的情况下,水相部分,包括PVA水溶液和戊二醛水溶液,很容易地被分散为小的乳液粒子。若是乳化剂的用量太少时,就很难形成比较稳定的乳液粒子,随着SPAN 80的用量的增加,液滴间合并的机会就会减少,PVA水溶液容易被分散成小的乳液粒子,液径就越小。当SPAN的用量增加到能满足乳化分散的要求时,体系内乳液粒子的粒径最小,继续增加其用量,溶液的粘度也增加,就使PVA不易被分散为微小的乳液颗粒,从而导致微胶囊的粒径增大。另外,乳化剂的用量对交联反应也会产生一定的影响,如果乳化剂的用量比较适宜,那么固化剂GA可以均匀扩散到PVA乳液粒子的表面与其发生反应,形成稳定的微胶囊粒子。但若是乳化剂的用量不足,乳液粒子表面膜的强度不够,在搅拌力的作用下粒子之间相撞时就会粘结,随着固化剂GA的加入,发生交联固化反应,最终导致微胶囊粒子的粘连。当乳化剂用量过多时,就会增大反应体系的粘度,影响粒子的均匀扩散,从而影响交联反应的进行,不易得到理想的微胶囊产品。实验数据证明,当SPAN 80的用量在4%时效果最佳,因此确定SPAN80的用量为4%。

2·2 乳化时间对微胶囊粒径的影响

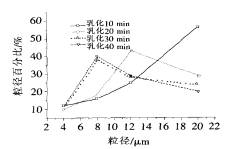

乳化时间对微胶囊粒径的影响情况如图l。

|

|

|

图1 乳化时间与粒径分布关系图 |

对比图1中四条曲线可以看出:乳化时间30min内,随着乳化时间的增长,小颗粒的胶囊数量增加,胶囊的平均粒径逐渐变小,粒径的分布也相应变窄,但乳化时间超过3Omin后,粒径的变化不再明显。其主要原因是:在一定量的SPAN

80存在下,PVA与阻燃剂CP溶液被分散为小的乳液粒子,此过程是一个动态平衡。随着搅拌的进行,不稳定的粒子被打碎,进而形成新的粒子,直至形成稳定的乳液粒子。同时各个粒子间存在相互作用力,包括范德华相互吸引作用、带电双电层的相互排斥作用、空间位阻排斥作用。对于非离子表面活性剂而言,主要作用力是范德华相互吸引作用和空间位阻相互排斥作用。范德华相互吸引作用又包括偶极力、诱导力和色散力,对于一个乳液颗粒而言,所有的分子作用力具有加和性,因此粒子之间的作用也就相应地加强了。但分子间的作用力随着时间的延长不会发生改变,因此再延长时间对粒径的影响不是很大。对于空间位阻相互作用,主要是体积效应或弹性作用,同时延长时间对乳液的分布空间也无太大影响,因此空间位阻变化也不明显。由此可见,当乳液粒子达到分散稳定后,乳化时间对乳液粒子的粒径和粒径分布的影响趋于平缓,因此确定3Omin为最佳乳化时间。

2·3 搅拌速率对微胶囊粒径的影响

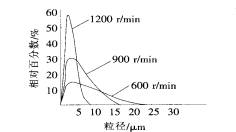

搅拌速度与微胶囊粒径的关系见图2。

|

|

|

图2 搅拌速率对微胶囊粒径分布的影响 |

由图2可知,随着搅拌速率的增加,微胶囊粒径明显减小,其分布也变窄。在分散体系中,有3种力作用于分散相:即剪切应力、表面张力和分散相内部的黏性应力。剪切应力导致液滴分散,表面张力和分散相内部的黏性应力则阻止液滴的分散。剪切应力正比于搅拌速率,随着搅拌速率的增加,剪切应力增大,液滴就被分散得越细。但搅拌速率的增大不是无限的,过大会导致破乳而得不到微胶囊。本实验中搅拌速率以12OOr/min为宜。

3 结论

在界面聚合法制备微胶囊的过程中,随着乳化分散剂用量的增加,微胶囊粒径先变小后增大,粒径分布也是先变窄后变宽;同时,随着时间的延长,乳液乳化分散得也更稳定均匀,得到微胶囊的平均粒径变小,分布也变窄,由实验可得,乳化剂用量和乳化时间都有一个临界值,当达到这一临界值的时候,所得到的产品最佳。

随着搅拌速率的增大,微胶囊平均粒径变小、粒径分布变窄,但是要根据实际反应体系的情况,确定适当的搅拌速度。若搅拌速度偏低,则不能达到有效的分散效果,微胶囊的粒子粒径偏大;若搅拌速度过大,就会导致部分乳液粒子破乳,形成胶冻状产物。

4 参考文献

[1]赵贵哲

刘亚青,界面聚合法制备微胶囊阻燃剂的研究[J]化工进展,2003,22(3);290-292

[2]张可达

徐冬梅 王平,微胶囊化方法[J]功能高分子学报,2001,14(4);475-477

[3]Vincent,David

N,Golden.Encapsulated flame Retardant System[P]美国专利,US3968060,July 6,1976

[4]Hans

Eberbard Praetzel Shaped Artcles Comprising Self-entinguishing Compositions of

Plastics and Microapsules containing Fiame-abating Compounds and Process for

Producing the Same[P]美国专利,US3660321,May 2,1972