相变材料在调温纤维上的应用yd9509

李桦 马晓光 李俊升 天津工业大学改性与功能纤维天津市重点实验室,天津300160

夏少白 泉州纺织服装学院,福建石狮 362700

汤铸先 福建省石狮市华联针织有限公司,福建石狮 362700

收稿日期:2007-04-04

基金项目:福建省重大科技项目资助(2004556)

作者简介:李桦(1983-),男,硕士在读,主要从事智能纺织品的研究

原载:染整技术2007/11;1-6

【摘要】利用溶胶-凝胶复合相变材料(A/SiO2),并用DSC对其热性能进行了测试。考察了水/酯摩尔比、反应温度、搅拌速度、pH值、陈化温度、酯/相变材料摩尔比等因素对胶凝时间及纤维调温性能的影响,筛选出最佳工艺。采用涂层法将复合相变材料整理到织物上。结果表明:复合后相变材料具有较高相变焓;复合相变材科的相变焓、相变温度均较纯相变材料稍有降低;织物经相变材料涂层整理后具有良好调温性能。

【关键词】溶胶-凝胶法 复合湘变材料 调温 涂层

【中图分类号】TK512+·4文献标识码:A 文章编号:1005-9350(2007)11-0001-06

利用相变材料(Phase Change Material,PCM)的相变潜热来存储热能的技术,具有蓄能密度大、蓄放热过程近似恒温、过程易控制等优点,在研制节能建材和构件、开发新型日用品方面有着很重要的意义。蓄热技术已成为最具吸引力的热能利用技术之一[1]。

目前,绝大多数无机相变材料具有腐蚀性而且在相变过程中具有过冷和相分离等缺点,影响了其蓄热能力;有机相变材料虽然腐蚀性小、在相变过程中几乎没有过冷和相分离的缺点,且化学性能稳定、价格便宜,但有机相变材料一般在相变过程中会显液态,且导热系数低,从而限制了其使用范围及降低了储能效率,因此,研制新型蓄能复合相变材料是人们研究的热点和难题[2]。

本文针对有机相变材料存在的本质问题,采用“溶胶-凝胶法(Sol-Gel)[3、4]”,将有机固-液相变材料嵌入到导热系数较高的二氧化硅纳米层空间内,制备有机-无机复合相变蓄热材料,解决了有机相变材料液相泄漏的问题,提高了材料稳定性,拓宽了有机相变材料的使用范围,并通过涂层将相变材料与纺织品相结合,这对于相变材料的开发以及智能调温纺织品的研究具有一定指导意义。

1 实验部分

1·1 材料

正硅酸乙酯(TEOS),化学纯,天津市化学试剂一厂;无水乙醇,分析纯,天津市赢达稀贵化学试剂厂;浓盐酸,分析纯,天津化学试剂五厂;相变材料A,分析纯,天津市光复精细化工研究所;低温粘合剂(丙烯酸酯类);涤/棉平纹织物(28tex×28tex,256根/lOcm×204根/lOcm)。

1·2 仪器与设备

差示扫描量热仪,PERKIN-ELMER DSC-7,美国;综合热分析仪,NETZSCH-STA4O9PC,德国;偏光显微镜,BA2O00系列,重庆光学电子仪器有限公司;涂层机,LTF97885,瑞士;点温计,JTl310,深圳市经腾威实业有限公司;电热恒温水浴锅,天津市中环实验电炉有限公司;电热鼓风干燥箱,DL-101-1,天津市中环实验电炉有限公司;79-1型磁力加热搅拌器,江苏省金坛市荣华仪器制造有限公司。红外灯(中心波长为l-2.5µm),220V/250W,通用电气嘉宝照明有限公司。织物热性能测试装置如图1示。

|

|

|

图1织物热性能测试装置 |

1·3 实验方法

1·3·1复合相变材料的制备

将TEOS、蒸馏水和无水乙醇按一定比例混合,搅拌l5min后,用盐酸调节pH等于3,继续3Omin后,加入熔融的相变材料A,在60℃下继续搅拌70min,将样品放入烘箱,约3-4h后形成透明凝胶,碾碎即得到复合相变材料。

1·3·2 织物涂层

织物涂层工艺流程:涂层浆配制→织物涂层→焙烘。

涂层浆配制:首先将复合相变材料熔融后加入一定比例的粘合剂,过程自始至终都要搅拌,使其混合尽量均匀,当达到一定粘稠度后即可涂层于织物表面。

1·4 测试方法

1·4·1 步冷曲线

取lg样品放入试管底部,将点温计探头没入样品中(注意:在对几个样品分别进行测试时,点温计探头没入位置应一致),将试管放入60℃水浴中,待点温计温度显示50℃,取出试管,在常温下降温,每10s对点温计读数采点一次,然后作图,用图中曲线中拐点处曲线的长短(调温平台)来表示控温能力强弱。

1·4·2 DSC测试

用DSC测试来表征样品的相变恰、相变温度,升温速率为1℃/min,升温区间为20-60℃。

1·4·3 织物表面温度

用自制装置(如图1示)将点温计的传感探头紧贴于织物的表面,测量织物的表面温度。采点间隔为每10s采点一次,根据需要确定升温和降温的时间。

1·4·4 涂层量

涂层量是指单位面积涂层织物上涂层物的质

量,单位为g/m2。

涂层量=((w2/cd)-(w1/ab))×104

其中:w1-空白织物的质量(g);

a×b-空白织物的面积(cm');

w2-涂层织物的质量(g);

c×d-涂层织物的面积(cmz)。

2 结果与讨论

2·1 水/酯摩尔比的确定

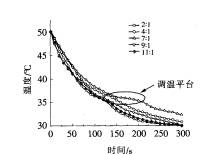

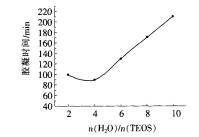

选取n(H2O):n(TEOS)分别为2:1、4:1、7:1、9:1、11:1,加入适量的乙醇(充分溶解即可),按1·3·1方法制备复合相变材料样品,纪录各样品胶凝时间。按1·4·1绘制各样品的步冷曲线(图2)。H2O/TEOS摩尔比与胶凝时间的关系如图3示。

|

|

|

|

图2 不同H2O和TEOS摩尔比样品的步冷曲线 |

图3 H2O与TEOS摩尔比对凝胶时间的影响 |

由图2可以看出,在各样品的步冷曲线中在36℃附近都有一个明显的温度缓冲平台,这一“平台”具有特殊意义,显示出降温速率的变缓,说明相变材料在36℃附近温度发生固一液相变吸收了热量,延缓了温度的降低,这充分显示出相变材料的调温性能,对调温纺织品的开发具有重要意义。从图可以看出,对于n(H2O):n(TEOS)分别为7:1、4:1、9:1、11:1、2:1的复合材料,降温过程中所产生的平台依次减弱,即调温效果依次降低。这是由于当r[n(H2O)/n(TEOS)=r]值过小时,溶胶粘度增大,且TEOS水解不完全,出现凝聚不均匀,即转变为沉淀的状态;当r值过大时,溶质水化度增加,胶体中的含水量很大、粘度小、凝胶水解时间将延长,甚至在凝胶化过程中析出晶体。两种情况皆不利于包覆相变材料,致使相变材料与其不能均匀地复合。影响复合材料的质量,从而也影响其调温性能。由图可以看出,当r=7时,调温效果最好。

由图3可知,当r<4时,随着r的增加胶凝时间减少,当r>4时,随着r的增加,胶凝时间增加显著。这是因为:r=4为TEOS完全水解所需要的水的化学计量数。当r<4时,随r增加,TEOS水解后形成的Si-OH基团浓度增加,有利于缩聚反应的进行,因而凝胶时间减小;当r>4时,随r的增加,硅酸乙酯水解后形成的Si-OH基团浓度逐渐减小,基团间难以碰撞发生反应,同时,水作为缩聚反应的产物,浓度越大,对缩聚反应越不利,这两种因素导致了胶凝时间随r增加而增大[5]。

综合考虑:当r=7时,复合相变材料控温效果最好。且其胶凝时间短,生产效率高,因此宜选用n (H2O):n(TEOS)为7:1。

2·2 反应温度的确定

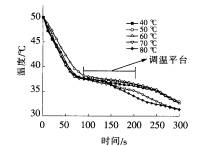

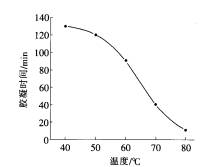

选取反应温度分别为40℃、50℃、60℃、70℃、80℃。采用1·3·1方法制作复合相变材料样品,纪录各样品胶凝时间。按1·4·1绘制各样品的步冷曲线(图4),反应温度与胶凝时间关系如图5示。

|

|

|

|

图4 不同反应温度样品步冷曲线 |

图5 反应温度对胶凝时间的影响 |

由图4得知,反应温度不同,样品的步冷曲线在36℃处反映的缓冲平台长短不同,从而显示出不同的调温性能。反应温度为40℃、50℃、60℃的样品,调温平台差距不大,基本上都显示出了较好的控温能力,其中以60℃的曲线调温效果最优;反应温度为70℃和80℃的样品,平台弱化,即控温能力下降。这是由于反应过程中,TEOS的水解速率随着温 度的升高而升高,溶剂的挥发程度也逐渐加剧,溶剂挥发过快,破坏了凝胶的生长过程,因此产品质量下降。当反应温度为60℃时,TEOS的水解速率与反应时间最为匹配,复合材料控温效果最好。

图5表明,升高温度可以缩短体系的胶凝时间。这是由于TEOS本身的水解活性较低,体系的温度升高后,体系中分子的平均动能增加,分子运动速率提高,这样不仅提高了TEOS与水分子间的碰撞概率,而且使更多的TEOS分子成为活化分子,相当于提高了TEOS的水解活性,从而促进了水解反应的进行,最终使体系的胶凝时间缩短。

综合考虑:当反应温度为60℃时,复合相变材料控温效果最好且其胶凝时间不至于过长,因此宜选用反应温度为60℃。

2·3 搅拌速度的确定

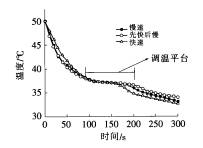

选取搅拌速度为:慢速(磁力搅拌器旋钮调至1/3处)、快速(磁力搅拌器旋纽调至2/3处)、先快速搅拌1OOmin后调为慢速三种。制备各复合相变材料样品,样品的步冷曲线如图6。

|

|

|

图6不同搅拌速度样品的步冷曲线 |

图6可以看出,慢速、先快后慢、快速三种不同搅拌速度制备样品调温时间长度依次为90s、110s、

60s。搅拌速度太慢,不利于正硅酸乙酯的水解,水解产物易聚集;搅拌速度太快,对反应后期胶体形成的网络破坏很大,这两种情况都对后续凝胶形成良好的网络结构造成不良影响,所以包覆相变材料的效果不好。

采用先快速后慢速搅拌,复合相变材料控温效果最好且其胶凝时间也最短,因此宜选用先快速搅拌1OOmin后调为慢速。

2·4 pH值的确定

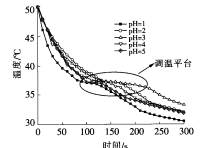

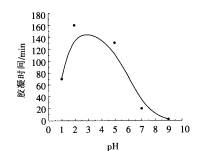

选取pH值分别为1、2、3、4、5,按1·3·1方法制作复合相变材料样品,各样品的步冷曲线如图7,体系pH与胶凝时间关系如图8。

|

|

|

|

图7 不同pH值下复合相变材料样品步冷曲线 |

图8 体系pH与胶凝时间的关系曲线 |

从图7可以得出,各步冷曲线pH=3、pH=2、pH=4、pH=1、pH=5中的缓冲平台依次变得平缓。这是由于pH不同时,溶胶缩聚反应的机理不同所致。当pH<2(即pH小于SiO2溶胶粒子的等电点IEP,isoelectricpoint,溶胶粒子的电荷迁移为零)时,其缩聚反应的机理为亲电反应机理,水解速度较快,聚合反应较慢,多为脱醇缩聚反应,聚合物多为链状大分子。当pH在2-5之间 (即pH大于溶胶粒子的IEP)时,其缩聚反应机理是亲核反应机理,水解速度较慢,聚合反应较快,多为脱水缩聚反应,聚合物多为规则的网状大分子。当溶胶聚合物形成链状大分子时,其结构形成松散的网络状态,这为相变材料的包覆提供了有利的条件,在其网络空隙中可以大量注入相变材料;当溶胶聚合物形成网状规则大分子时,实际上也就形成了二氧化硅晶体颗粒,这对于相变材料的包覆不利,其形成的网络空间较小,因此对于相变材料的包覆量也大为减少。

图8表明,随着pH的升高,胶凝时间先少许增加后显著减少,其拐点在pH=2(溶胶粒子的IPE)。这是因为:当pH<2时,其缩聚反应的过渡态为以氧为中心原子的三配位态≡Si(OH+)Si≡,过渡态失去H+,转化为产物。由于H+的存在,使得≡S+的产生,过渡态形成变得容易。因而(H+)越大,即pH越小,缩聚反应进行得越快,体系胶凝时间越短;当pH在2-5(即pH大于溶胶粒子的IEP)之间时,其缩聚反应的过渡态为以硅氧硅键为轴的三棱柱态≡SiOSi(OH)-(OR)3过渡态失去对位OH,转化为产物。由于OH-的存在,使得≡SiO-离子容易产生,反应的过渡态容易形成。因而(OH-)越大,即pH越大,缩聚反应进行的越快,体系胶凝时间越短[5]。

综合考虑:当pH=3时,样品控温能力最强,即TEOS的水解与聚合速度匹配,更适合复合相变材料的要求,选择pH=3为宜。

2·5 陈化温度的确定

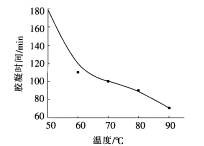

选取陈化温度分别为50℃、60℃、70℃、80℃、90℃。按1·3·1方法制作复合相变材料样品,各样品的步冷曲线如图9,样品陈化温度对胶凝时间的影响如图10。

|

|

|

|

图9不同陈化温度样品降温步冷曲线 |

图10陈化温度对凝胶时间的影响 |

图9显示,陈化温度不同,样品的步冷曲线反映出不同的缓冲平台。反应温度为50℃、60℃、70℃、80℃的样品,平台趋势基本相似,基本上都显示出了较好的控温能力;反应温度为9O℃的样品,平台弱化,即控温能力下降。这是因为:随着陈化温度的提高,溶剂的挥发速度加快,在5O℃到80℃的范围内,其加快的程度不至于影响到成胶的过程,而当温度升高至90℃时,对成胶效果的影响发生了突变,凝胶体系来不及响应溶剂挥发所造成的破坏,影响了相变材料与凝胶体系的包容性。且温度过高,也造成相变材料的挥发,造成浪费与环境污染。

从图10中可以看出来,随着陈化温度的提高,溶胶向凝胶转变的速度明显缩短。这是由于TEOS本身的水解活性较低,体系的温度升高后,体系中分子的平均动能增加,分子运动速率提高,这样不仅提高了TEOS与水分子间碰撞的概率,而且使更多的TEOS分子成为活化分子,相当于提高了TEOS分子的水解活性,从而促进了水解反应的进行,最终使体系的胶凝时间缩短。

综合考虑:因为当陈化温度从50℃-80℃时,对样品的控温能力影响不大,但是对凝胶时间却差别很大,在80℃时凝胶时间明显缩短,因此选择陈化温度为80℃。

2·6 酯/相变材料摩尔比的确定

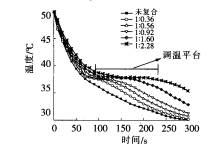

选取n(TEOS):n(A)分别为1:0.36、1:0.56、1:0.92、1:1.6、1:2.28。按1·3·1方法制作复合相变材料样品,并与未复合纯相变材料A样品比较,各样品的步冷曲线如图11示。

|

|

|

图lI 加不同量A样品步冷曲线 |

图11表明:加入相变材料A的步冷曲线较未加的都显示出了明显的温度缓冲平台,并且随着加入A的增加,调温平台越明显,说明控温效果增强。但是A的量不宜过大,过多的相变材料在填充Si02内部三维网络结构同时会在外表面聚集,当温度升高到相变点外部相变材料融化,会对织物表观性能造成负面影响,选取n(TEOS):n(A)为1:2.28制备出的复合材料在达到相变点后亦不熔化,说明凝胶己充分包裹相变材料,表面无堆积,因此选择酯与A摩尔比为1:2.28力最佳。

3 优选样品的调温性能

3·l DSC测试

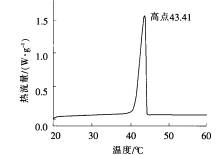

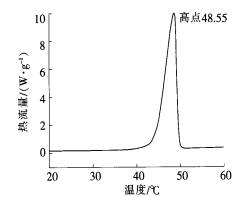

对最优工艺制备出的样品与纯相变材料A分别做DSC测试(升温速率l℃/min,升温区间20℃-60℃):

|

|

|

|

图12 最佳工艺制备出复合相变材料A/SiO2的DSC谱图 |

图13相变材料A的DSC谱图 |

由图12、图13可以看出,复合相变材料A/Si02相变温度为41.21℃,相变焓为170.08J/g;相变材料A相变温度为44.88℃,相变焓为237.55J/g。材料A分子量较大,结构中含有极性很强的羟基官能团,一分子中羟基上带正电荷的氢原子容易和另一分子中羟基上带有部分负电荷的氧原子形成氢键,缔合的双分子有规则地层层排列。层层之间是以引力稍弱的烃基相毗邻,所以材料A的熔点和相变潜热都比较大[6]。但当材料A被均匀地分散到Si02三维网络结构中,材料A分子之间缔合的氢键减少,又难以和四面体型Si02形成氢键,所以复合材料的形变焓和相变温度均比纯材料低。

另外,由于复合后材料中包含有未参加相变的支撑材料(TEOS经过水解聚合形成的链状SiO2大分子),以及少量残留的溶剂,对相变潜热有负面影响。但测试结果表明,复合后材料仍具有较高相变焓和适宜的相变温度,可以作为储能材料使用。

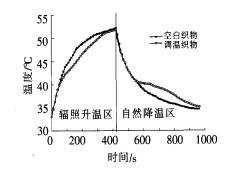

3·2 织物调温性能

将制备出的复合相变材料碾磨至粉末,使达一定细度,按m(粉末):m(粘合剂)为1:1配制涂层浆,搅拌2Omin达一定粘度,取5cm×2Ocm纯棉织物2份,一份进行涂层,一份作为空白测试。涂层条件:焙烘温度80℃,焙烘时间2min,涂层量:40g/m2。

用红外灯对涂层织物进行辐射,升温7min后,再自然降温并与空白织物对比。结果如图14所示。

|

|

|

图14织物的调温性能 |

从图14可以看出,在升温过程中:温度升至40℃之前,两曲线基本重合,说明调温织物中复合相变材料还没有发生相变,当温度升至41℃左右时,调温织物的升温速率变缓,说明调温织物此时开始相变储热,两织物的表面温度最大差达到2.8℃,显示出调温功能。在降温过程中:当温度降至41℃左右时调温织物开始放热,因而较空白织物有一段比较平缓的降温过程,说明有调温效果,此过程中两织物的最大表面温度差达2.5℃。通过以上的对比实验表明此复合相变材料调温纺织品具有较明显的调温性能,从而为开发智能调温纺织品提供新途径。

4

结论

1、采用溶胶-凝胶法成功制备出了复合相变材料。其稳定性好,在发生相变时无液体渗出。

2、溶胶-凝胶法复合工艺与水/酯摩尔比、pH值、反应温度、陈化温度、搅拌速度以及酯/相变材料摩尔比等因素有关。最佳工艺条件:n(H2O):n(TEOS)=7:1,pH=3,反应温度为60℃,陈化温度为80℃,搅拌速度为快速搅拌1OOmin后调为慢速,n(TEOS):n(A)=l:2.28。

3、复合后材料的相变潜热为170.08J/g,相变温度为41.21℃,较复合前相变温度低3.67℃,相变焓亦稍有降低,对储能影响不大。

4、织物经复合材料涂层整理后具有良好调温效果,但调温区间温度较人体适宜温度(33℃左右)高,应用范围受到一定限制。

5 参考文献

[l]Ames DA.Thermal storage forum.Eutectic Cool storage Current

development[J]ASHRAE journal 1990,32(4);45-53

[2]马芳梅,相变物质储能建筑材料性质研究的进展[J]保温材料与建筑节能,1997,(8);40-42

[3]张正国

黄弋峰 方晓明等,硬脂酸/二氧化硅复合相变储热材料制备及其性能研究[J]化学工程,2005,33(4); 41-42

[4]薛霞

于游 秦梅等,硬脂酸/二氧化硅复合相变材料的制备[J]曲阜师范大学学报,2006,32(1);98-100

[5]黄剑锋,溶胶-凝胶原理与技术[M]北京,化学工业出版 社,2005;68-70

[6]黄鸿宾,有机化学[M]第3版,北京,高等教育出版社,1999;216-217