三种不同吸湿速干整理剂工艺的探讨 yd9108

王阳 (西安工程大学纺织与材料学院,陕西西安 710048)

方蓓 (广东溢达纺织有限公司,广东东莞 528500)

收稿日期:2007-02-13

作者简介:王阳(1984-),女

原载:染整技术2007/7;35-39

【摘要】以分别用水分散性聚酯、环氧树脂、有机硅三元共聚物为主成分的三种不同组分的吸湿速干整理剂,对涤纶织物和涤棉织物的整理工艺进行了研究。实验结果表明:经以聚酯为主组分的吸湿速干整理HMW8870适用于整理涤纶织物;以有机硅三元共聚物为主成分的HMW8871适用于整理涤棉织物;以环氧树脂为主成份的吸湿速干整理剂PA的整理效果相对较差。

【关键词】吸湿排汗;涤纶织物;涤棉织物;整理工艺

【中图分类号】TS195·6 文献标识码:B 文章编号:1005-9350(2007)07-0035-05

休闲服和运动服等服装的面料,既要求有良好的舒适性,又要求在活动时,一旦出现汗流浃背情况,服装不会粘贴皮肤而产生冷湿感。于是消费者对面料提出了吸湿排汗功能新要求。目前,运动服装领域对该类面料的需求十分强劲,吸湿排汗产品在Nike、Adidas、Reebok等品牌中的数量逐渐增加。

天然纤维的吸湿性能好,穿着舒适,但当人的出汗量稍大时,棉纤维会因吸湿而膨胀,透气性下降并粘贴在皮肤上,妨碍身体的活动,其水分发散速度也较慢,从而给人体造成一种冷湿感。聚酯纤维是当今合成纤维中最大的品种之一,它的断裂强度大,耐磨性好,又耐虫蛀,因此受到人们的喜爱。但聚酯纤维是疏水性的,其吸湿排汗性能差,产生静电效应又使其易被沾污、织物表面易起毛起球,穿着舒适性大大下降。为了改善传统棉纤维及织物的排汗快干性,并配合与日俱增的化学纤维生产,吸汗快干整理剂的开发思想在后整理界应运而生"纺织专家尝试利用吸湿速干整理剂,使之均匀而牢靠地固着在纤维表面形成亲水性的方法,开发出吸湿排汗凉爽型织物。

本实验分别采用以水分散性聚酯为主组分、以环氧树脂为主成分、以有机硅三元共聚物为主成分的吸湿速干整理剂,对涤纶织物和涤棉织物进行整理工艺的研究。

1 实验部分

1.1 材料与药品

1.1.1 织物

涤纶织物(64D,144×72;涤棉(T5O/C50,45×45,110×76)织物。

1.1.2 仪器

电子天平(上海精密科学仪器厂),EL-400立式启动小轧车,ZC36型高阻计,SW-8型耐洗色牢度实验机,烘箱。

1.1.3 药品

吸湿速干整理剂HMW8870,Herst提供;吸湿速干整理剂HMW8871,Herst提供;吸湿速干整理剂PA,市售;氯化镁,分析纯。

1.2 工艺流程

1.2.1 工艺(1)

二浸二轧整理液HMW8870(轧液率70%-80%)→烘干(80℃,2min)→高温拉幅。

1.2.2 工艺(2)

二浸二轧整理液PA(催化剂MgCl2用量为0.5g/L,轧液率70%-80%)→烘干(80℃,2min)→高温拉幅。

1.3.2 工艺(3)

二浸二轧整理液HWW8871(轧液率70%-80%)→烘干(80℃,2min)→高温拉幅。

1.3 测试方法

1.3.1 吸湿性测试

吸湿性测试采用日本JIS1907-02检测标准,从织物的纵向和横向分别选取5个大小均为30Omm×25mm的布片,底端栓有3.0g重的玻璃棒,浸入到KMnO4溶液中,在该状态下放置lOmin,测定由于毛细管现象溶液的上升高度,取其纵向和横向高度的平均值。

1.3.2 快干性测试

采用台湾纺拓会标准TTFO007《吸湿速干纺织服饰品》中提供的测试方法。试验时,将6cm×6cm试样置于烧杯口部,匝紧,试样表面须平整且经纬纱不能有扭曲。将其放置在温度20±l℃、相对湿度(65±2)%的环境下平衡24h,然后放在准确度0.001的电子天平上,以滴定管口从距试样表面lcm的高度,滴0.O5mL水于试样表面,测试l2min后其水分蒸发率。水份蒸发率越大,说明速干效果越好。

水份蒸发率(%)=(试样重量变化/0.05mL水之重量)×100%

1.3.3 抗静电性测试

使用ZC36型高阻计来测定织物的表面电阻。当织物的表面电阻越小时,则它的抗静电性越好,反之则越差。

1.3.4 防沾污性测试

采用AATCCl30-2000标准。准备两块38cm×38cm大小的整理片的织物,调湿4h(温度21±1℃,相对湿度65%±2%)后,平放在单层的AATCC吸水纸上,用滴管滴5滴玉米汕于织物表面,用7.6cm×7.6cm的玻璃纸覆盖在油污部位,再用2.268kg的重锤压在玻璃纸上,静置60s,然后移开重锤,扔掉玻璃纸。将织物样品放在全自动洗衣机中,按标准程序洗涤、脱水、烘干,对照AATCC易去污标准样照进行评级。级数越高,去污效果越好,每块织物评定2次,取4次评定级数的平均值作为最后结果。

1.3.5 耐洗性测定

参照JIS0217-103"家用电器洗涤方法"标准进行,具体为:将含有2g/L洗衣粉的洗涤液和测试织物放入洗衣机中,控制浴比1:30,水温40℃,洗涤5min,脱水,再用冷水洗涤2min,脱水烘干。

2 结果与讨论

实验选用以聚酯为主组分的复配物Herst㊣HMW8870、以环氧树脂为主成分的PA、以有机硅三元共聚物为主成分的Herst㊣HMW8871三种吸湿速干整理剂,分别按表1所示的工艺参数对涤棉、纯涤织物进行整理。

表1 整理工艺正交试验

|

序号 |

A |

B |

C |

|

整理剂用量g/L |

焙烘温度℃ |

焙烘时间min |

|

|

0 |

0 |

0 |

0 |

|

1 |

30 |

170 |

0.5 |

|

2 |

30 |

180 |

1 |

|

3 |

30 |

190 |

1.5 |

|

4 |

30 |

200 |

2 |

|

5 |

40 |

170 |

2 |

|

6 |

40 |

180 |

1.5 |

|

7 |

40 |

190 |

1 |

|

8 |

40 |

200 |

0.5 |

|

9 |

50 |

170 |

1 |

|

10 |

50 |

180 |

0·5 |

|

11 |

50 |

190 |

2 |

|

12 |

50 |

200 |

1.5 |

|

13 |

60 |

170 |

1.5 |

|

14 |

60 |

180 |

2 |

|

15 |

60 |

190 |

0.5 |

|

16 |

60 |

200 |

1 |

2.1 吸湿速干性能的测定

2.1.l 经HMW8870整理

按工艺(1)分别对纯涤织物与涤棉织物进行整理,得到表2。从表2可以看出,经Herst㊣HMW8870整理后,纯涤织物样品的毛细高度(lOmin)从1.7cm上升到13.5cm;水份蒸发率也从10.3%上升到100%,纯涤织物达到了很好的吸湿速干效果,但经HMW8870整理后,涤棉织物样品的毛细高度仅从2.4cm上升到8.2cm;水份蒸发率也仅从20.5%上升到85.5%,涤棉织物的吸湿速干效果不是很明显,这是因为HMW8870是聚酯和聚醚的嵌段共聚物,其中聚酯链段对涤纶有较强的亲和力,可与涤纶产生共结晶,聚醚链段起到亲水效果,所以HMW8870适合整理纯涤纶织物。

从表2中R值看出,A>B>C,所以本实验中,整理表2 经HMW8870整理后织物的吸湿速干性能剂的用量对织物吸湿速干性能的影响最大,焙烘温度对织物吸湿速干的性能也有影响,而焙烘时间几乎对其无影响。

|

K |

纯涤织物 |

涤棉织物 |

||||||||||

|

毛细高度cm |

水份蒸发率% |

毛细高度cm |

水份蒸发率% |

|||||||||

|

A |

B |

C |

A |

B |

C |

A |

B |

C |

A |

B |

C |

|

|

0 |

1.7 |

10.3 |

2.4 |

20.5 |

||||||||

|

K1 |

8.2 |

9.2 |

10.3 |

90.5 |

95.2 |

96.5 |

7.5 |

7.4 |

7.6 |

79.6 |

80.1 |

80.3 |

|

K2 |

10.9 |

10.2 |

10.5 |

97.6 |

96.4 |

96.9 |

7.8 |

7.6 |

7.6 |

80.1 |

81.2 |

80.9 |

|

K3 |

12.6 |

11.4 |

11.1 |

l00 |

97.0 |

97.1 |

7.9 |

7.7 |

7.7 |

82.4 |

82.3 |

81.2 |

|

K4 |

13.5 |

12.9 |

11.5 |

l00 |

99.1 |

97.5 |

8.2 |

7.7 |

7.8 |

85.5 |

84.5 |

82.4 |

|

R |

5.3 |

3.7 |

1.2 |

9.5 |

3.9 |

1.0 |

0.7 |

0.3 |

0.2 |

5.9 |

4.4 |

2.1 |

从表2中的K值可以看出,随着整埋剂HMW8870用量的增加,涤纶织物的吸湿速干性能提高。当用量达到60g/L时,涤纶织物的毛细高度和水分蒸发率达到最大值。随着焙烘温度的提高,涤纶织物的吸湿速干性能也随之提高,当焙烘温度达到200℃时,涤纶织物的毛细高度和水分蒸发率达到最大值。随着焙烘时间的延长,涤纶织物的吸湿速干性能无明显变化,考虑到效率问题,焙烘时间以0.5min为宜。

最佳工艺确定为:HMW8870用于整理涤纶织物,用量为60g/L,焙烘温度为2OO℃,焙烘时间为0.5min。

2·1·2 经PA整理

按工艺(2)分别对纯涤织物与涤棉织物进行整理,得到表3。

表3 经PA整理后织物的吸湿速干性能

|

K |

纯涤织物 |

涤棉织物 |

||||||||||

|

毛细高度cm |

水份蒸发率% |

毛细高度cm |

水份蒸发率% |

|||||||||

|

A |

B |

C |

A |

B |

C |

A |

B |

C |

A |

B |

C |

|

|

0 |

1.71 |

10.3 |

2.4 |

20.5 |

||||||||

|

K1 |

4.5 |

5.7 |

6.7 |

40.6 |

45.2 |

53.22 |

5.8 |

6.4 |

3.8 |

50·9 |

45.9 |

49·9 |

|

K2 |

7.4 |

6.9 |

6.9 |

50.8 |

50.2 |

55.25 |

8.3 |

7.5 |

3.9 |

60.6 |

51.4 |

50.3 |

|

K3 |

8.1 |

7.2 |

7.2 |

60.3 |

55.6 |

56.9 |

9.4 |

8.3 |

4.0 |

70.8 |

55.2 |

55.7 |

|

K4 |

8.9 |

8.3 |

7.3 |

69.4 |

60.3 |

57.2 |

9.9 |

9.6 |

4.1 |

72.9 |

60.8 |

56.2 |

|

R |

4.4 |

2.6 |

0.6 |

28.8 |

15.1 |

3.98 |

4.1 |

3.2 |

0.3 |

22.0 |

14.9 |

6.3 |

从表3可以看出,经PA整理后,纯涤织物样品的毛细高度(lOmin)从1.71cm上升到8.9cm;水份蒸发率也从10.3%上升到69.4%

经PA整理后,涤棉织物样品的毛细高度仅从2.4cm上升到9.9cm;水份蒸发率也仅从20.5%上升到72.9%,这是因为环氧树脂型吸湿速干整理剂在催化剂MgCl2的作用下环氧基开环,焙烘后羟基与纤维发生交联而形成醚键,具有亲水性。但纯涤织物和涤棉织物的吸湿速干效果都不是很理想,这是因为树脂类吸湿速干整理剂会对纤维表面坑槽或孔洞有涂覆作用,降低其吸湿性能。

2.1.3 经HMW8871整理

按工艺(3)分别对纯涤织物与涤棉织物进行整理,得到表4。

从表4可以看出,经Herst㊣HMW8871整理后,纯涤织物样品的毛细高度(lOmin)从1.7lcm上升到8.3cm;水份蒸发率从10.3%上升到84.5%,纯涤织物吸湿速干效果一般。但经HMW8871整理后,涤棉织物样品的毛细高度从2.4cm上升到14.2cm;水份蒸发率也从20.5%上升到100%,涤棉织物的吸湿速干达到了很好的效果,所以HMW8871适用于整理涤棉织物。这是因为HMW8871是一种含有环氧基团和聚醚基团的有机硅三元共聚物,环氧基团可以与棉纤维分子交联而获得牢固的吸附。侧链上的聚醚基团则为亲水基团,提供亲水性和柔软性。

表4 经HMW8871整理后织物的吸湿速干性能

|

K |

纯涤织物 |

涤棉织物 |

||||||||||

|

毛细高度cm |

水份蒸发率% |

毛细高度cm |

水份蒸发率% |

|||||||||

|

A |

B |

C |

A |

B |

C |

A |

B |

C |

A |

B |

C |

|

|

0 |

1.71 |

10.3 |

2.4 |

20.5 |

||||||||

|

K1 |

7.4 |

7.1 |

7.5 |

74.3 |

78.3 |

78.3 |

9.2 |

10.4 |

11.2 |

92.5 |

96.3 |

97.5 |

|

K2 |

7.8 |

7.2 |

7.6 |

75.9 |

80.2 |

80.9 |

11.9 |

11.2 |

11.6 |

98.6 |

97.2 |

97.8 |

|

K3 |

7.9 |

7.6 |

7.7 |

79.6 |

83.1 |

82.3 |

l4.2 |

12.8 |

12.4 |

l00 |

98.2 |

98.2 |

|

K4 |

8.3 |

7.9 |

7.7 |

84.5 |

85.2 |

84.5 |

13.4 |

13.2 |

12.3 |

100 |

99.5 |

98.50 |

|

R |

0.9 |

0.8 |

0.2 |

10.2 |

6.9 |

6.2 |

5.0 |

2.8 |

l.2 |

7.5 |

3.2 |

l.0 |

从表4中R值看出,A>B>C,所以本实验中,整理剂的用量对织物吸湿速干性能的影响最大,焙烘温度对织物吸湿速干的性能也有影响,而焙烘时间几乎对其无影响。

从表4中的k值可以看出,随着整理剂Herst㊣HMW8871用量的增加,涤棉织物的吸湿速干性能提高。但当用量超过50g/L时,涤棉织物的毛细高度和水分蒸发率达到逐渐降低,这是因为过多的整理剂堵塞了膨胀了的棉纤维,使纤维的缝隙减小,导致其毛效降低,随着焙烘温度的提高,涤棉织物的吸湿速干性能也随之提高,当焙烘温使达到200℃时,涤棉织物的毛细高度和水分蒸发率达到最大值,随着焙烘时间的延长,涤棉织物的吸湿速干性能无明显变化,考虑到效率问题,焙烘时间以0.5min为宜。

最佳工艺确定为:HMW8871用于整理涤棉织物,用量为50g/L,焙烘温度为2OO℃,焙烘时间为0.5min。综上,经以聚酯为主组分的吸湿速干整理Herst㊣HMW8870适用于整理涤纶织物;以有机硅三元共聚物为主成分的Herst㊣HMW8871适用于整理涤棉织物;以环氧树脂为主成份的吸湿速干整理剂PA的整理效果相对较差。

2.2 抗静电性能的测定

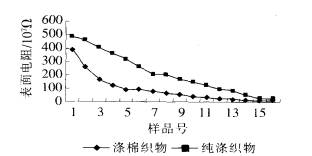

分别将经Herst㊣MW8870整理后的涤纶织物,经Hcrst㊣HMW8871整理后的涤棉织物的吸湿速干性能从低到高排序,用1#-16#标记,分别测其表面电阻,得到图l。

|

|

|

图1 吸湿速干整理后织物的抗静电性能 |

实验测得未经过整理的涤纶织物的表面电阻为1.08×1013,未经过整理的涤棉织物的表面电阻为4.25×1012,从图l可以看出,织物的表面电阻与吸湿速干性能是成反比的,吸湿性能越好,表面电阻就越低,而织物的去向电阻越低,抗静电性能就越好。

经过吸湿速干整理后,织物的表面电阻明显下降,涤纶织物的表面电阻从1013的数量级降低到107的数量级;涤纶织物的表面电阻从1012的数量级降低到107的数量级。这是因为随着织物吸湿性的增加,织物周围形成连续的水膜,为空气中二氧化碳和纤维中存在的电解质提供了溶解场所,从而间接地提高了表面电导率,只要吸收少量的水,就能显著提高聚合物材料的导电性。水也能为电荷提供转移介质,促进离子向相反的电极移动。织物经过整理后,吸湿性能提高,它们能够从周围环境中吸取一定水分,从而降低其本身的电阻率,加快电荷移散,使静电累积减少。

2.3 防沾污性测试

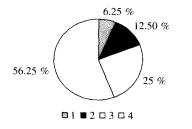

将经Herst㊣HMW8870整理后的涤纶织物与经Herst㊣HMW8871整理后的涤棉织物进行防沾污测试,得到图2。

|

|

|

图2 吸湿速干整理后织物的防沾污性 |

从图2看出,经过吸湿速干整理的织物中,去污效果为l级的占6.25%,2级的占12.50%,3级的占25%,4级的占56.25%。这说明经过吸湿速干整理的织物大多数都能达到易去污的效果。这是因为在织物表面引进的亲水性基团降低了水/纤维相界面张力值,亲水成分可促使水分子进人油污和纤维之间,使大块油污面产生缩聚,成为油珠,油珠继而呈卷离状态脱离织物。

2.4 耐久性能测试

实验选用Herst㊣HMW8870整理剂60g/L,用不同温度处理纯涤织物0.5min后,测试其吸湿速干性能的耐久性,见表5。选用Herst㊣HMW8871整理剂50g/L,用不同温度处理涤棉织物0.5min后,测试其吸湿速干性能的耐久性,见表6。

表5 温度对HMW8870耐久性能的影响

|

焙烘温度℃ |

毛细高度cm |

水份蒸发率% |

断裂强力保留率% |

|||

|

0次水洗 |

10次水洗 |

0次水洗 |

10次水洗 |

0次水洗 |

10次水洗 |

|

|

170 |

10.4 |

9.2 |

95.3 |

93.2 |

98.7 |

98.1 |

|

180 |

11.5 |

10.1 |

97.5 |

96.4 |

90.6 |

90.2 |

|

l90 |

12.8 |

12.3 |

99.1 |

98.6 |

78.2 |

89.9 |

|

200 |

13.5 |

13.5 |

100 |

100 |

58.8 |

57.6 |

表6 温度对HMW8871耐久性能的影响

|

焙烘温度℃ |

毛细高度cm |

水份蒸发率% |

断裂强力保留率% |

|||

|

0次水洗 |

10次水洗 |

0次水洗 |

10次水洗 |

0次水洗 |

10次水洗 |

|

|

170 |

11.2 |

10.9 |

94.2 |

93.9 |

97.5 |

96.2 |

|

180 |

12.9 |

12.2 |

96.5 |

96.1 |

91.2 |

90.2 |

|

l90 |

13.8 |

13.8 |

98.1 |

97.6 |

77.2 |

86.5 |

|

200 |

14.2 |

14.2 |

100 |

100 |

63.9 |

63.1 |

从表5和表6可以看出,随着焙烘温度的提高,织物的吸湿速干效果得到明显提高;同时从表中可以看出,整理后的涤纶织物与涤棉织物洗涤10次以后,其吸湿速干效果与未经过洗涤的织物相比,随着焙烘温度的提高,毛细高度与水份蒸发率降低的幅慢逐渐减小,说明随着焙烘温度提高,其耐久性能提高,这是因为随着温度升高,整理剂可以与整理织物更好的产生共结晶,从而牢固地吸附在纤维表面上,使经吸湿速干整理后的织物的吸湿速干性能和耐久性能得到提高。但从表中断裂强力保留率中可以看出,随着温度的提高,涤纶织物与涤棉织物的强力也不断下降,综合考虑,整理工艺一般控制在190℃。

3 结论

(1)以聚酯为主组分的吸湿速干整理剂Herst㊣HMW8870对涤纶织物具有良好的吸湿速干整理效果,能显著地改善涤纶织物的吸水性、速干性、抗静电性和防沾污性。

(2)以有机硅三元共聚物为主成分的吸湿速干整理剂Herst㊣W8871对涤棉织物具有良好的吸湿速干整理效果,能显著地改善涤棉织物的吸水性、速干性、抗静性和防沾污性。

(3)采用Herst㊣HMW8870整理涤纶织物,最佳工艺条件为:整理剂60g/L,190℃的温度下焙烘30s。

(4)采用Herst㊣HMW8871整理涤棉织物的最佳工艺条件为:整理剂用量50g/L,190℃的温度下焙烘30s。

4 参考文献

[1]翟保京 王贤瑞等,吸湿排汗整理织物的测试技术及其进展[J]印染,2005,32(2);13-14

[2]李品 张松等,吸湿速干纤维织物的染整工艺探讨[A]第六届全国印染后整理学术研讨会论文集[C]

[3]孙冰 武丽芳等,吸湿排汗织物的染整加工[J]印染,2005,32(2);13-14

[4]张惠芳 孙楠等,聚酯织物吸湿排汗亲水整理工艺的研究 [J]上海纺织科技,2004,32(2);36-38

[5]付强,排汗快干面料的染整工艺[J]针织工艺,2005,(8); 43-45

[6]王延虎 韩延军,染整生产对吸湿排汗针织物服用性能的影响[J]针织工艺,2005,(11);38-40

[7]黄学水 郭鹏等,Satis纤维吸湿速干产品的开v发[J]针织工艺,2005,(5):11-12

[8]商成杰,功能纺织品[M]北京,中国纺织工业出版社,2006