新型聚酯基涂层剂制务工艺的探讨 yd9103

檀亮,王炜 (东华大学化学与化工学院,上海 201620)

孙宾,廖作桂 (东华大学材料科学与工程学院,上悔 201620)

收稿日期:2006-12-18

作者简介:檀亮(1984-),男,硕士研究生,研究方向为聚酯基涂层剂。

原载:染整技术2007/7;15-17

【摘要】采用己二醇、已二酸等经缩聚反应制备新型聚酯基涂层剂,研究了原料的配比、不同催化剂、不同升温速度控制对涂层剂酸值与羟值的影响。TF-IR分析结果表明聚酯基涂层剂的结构与理想的空白聚酯结构相符合,适合后续的改性和应用,

【关键词】聚酯涂层剂;缩聚反应;酸值;羟值

【中图分类号】TS195·29 文献标识码:A 文章编号:1005-9350(2007)07-0015-03

聚酯类涂层剂与目前常见的涂层剂相比具有环保、低成本、性能优异的特点,这一新型材料正展现出广阔的发展前最景[1-4]。聚酯基的组分和性能可以在很大范围内调整,仅仅是不同的多元醇和多元酸就能得到性能各异的树脂;而调整醇和酸之间官能度之比可控制支化度;控制树脂原料中羧基之间或羟取之间的碳原子数能调整树脂的柔软性等。这些特无疑使聚酯基涂层能够应用于更多的领域。[5]

本文主要研究了原料的配比、不同催化剂、不同升温速度控制对聚酯基涂层剂合成的影响,并用红外光谱等手段对聚酯的结构进行了表征。

1 实验

1·1 实验材料

1·1·1 药品

己二酸(分析纯)、已二醇(分析纯),国药集团化学试剂有限公司;2,2-二羟甲基丙酸(分析纯)、新戊二醇(分析纯),进口;磷酸、亚磷酸,国药集团化学试剂有限公司.

1·1·2 仪器

数字控温电热套(98-1-C型):天津市泰斯特仪器有限公司;数显电动搅拌机(EUROSTAR):德同IKA公司;红外光谱分析仪(Nicolet-2Osx-B).

1·2 空白聚酯基涂层剂的合成

按照一定配比,把原料倒入四口烧瓶中(通氮气保护lOmin)。将四口烧瓶放置于数字温控电加热套中,加热并用特殊保温材料包住四口烧瓶,用0-10分钟快速升温到1lO℃,加入催化剂,开动搅拌器,控制在20ORPM,控制3-4分钟/1℃,缓慢升温,到130-140℃保持温度不变2Omin后继续升温,当温度升至180℃时,用氮气保护。在反应进行3h后,每过5Omin测一次酸值,当酸值≥30时,隔2Omin测一次酸值,以此来控制反应的进行,当酸值≤30时,终止反应。待树脂冷却后再测一次酸值和测最终产物的羟值。

1·3 分析和测试

1·3·1 FT-IR测试

把在酯化阶段取出来的溶液和将酯化后产物,放于API附件上,将聚合样品做KBr压片,观察聚酯样品基团,进行成分鉴定。

2 结果与分析

2·1 聚酯基涂层剂合成反应的影响因素

2·1·1 醇酸比

参考文献可知,醇酸比对合成的涂层剂性能有很大影响,一般原料中的醇酸比有一定的范围,多以醇过量为主,通过前期探索试验,选取了n (0H)︰n(COOH)=1︰1、1.2︰1、1.5︰1三组不同原料配比,按照前面所描述的空白聚酯聚合工艺,我们将催化剂、原料种类均不变,研究不同醇酸比对酯化反应速率的影响及对产品外观及性能的影响,根据实验数据为下一步实验选取恰当的原料配比。

表l 不同醇酸比产品比较

|

n(OH)︰n(COOH) |

酸值 |

羟值 |

样品外观 |

产品颜色 |

|

l:1 |

29.21 |

54.56 |

流动性差 |

黄色透明 |

|

1.2︰1 |

28.8 |

78.41 |

流动性一般 |

淡黄色透明 |

|

1.5︰1 |

28.10 |

190.39 |

流动性很好 |

无色透明 |

从表1结果可以看出,当n(OH):n(COOH)=l:1 时,羟值太低,粘度太大,流动性差,对后道工序的胺中和及加工改性增加了难度,此配比会令聚合产物没有足够的羧基及羟基来水性化,而且黄色色译会令漆膜泛黄,影响被涂膜产品的外观。

当n(OH):n(COOH)=l.5:1时,由于-OH大大过量,在反应过程中会由于-OH、-COOH基团的比例悬殊,导致没有足够的COOH基团参与链增长反应而难以形成大分子。由表1可以看出,虽然当n(OH):n(COOH)=l.5:1时聚合产物流动性好,但测得的羟值太大,小分子含量太高,分子大小不均匀,尽管会令树脂水溶性提高,但是漆膜的耐水性会大大降

低,同时由于分子主链太短而导致漆膜过硬,耐腐蚀性能下降。

当n(OH)︰n(COOH)=l︰1时,聚酯涂层剂流动性较好,当酸值接近30时,测得的羟值接近理论值80,符合理想要求[6]。合成出来的聚酯涂层剂聚合度较高,适当的羟基、羧基会使随后的胺中和处理及交联改性变得容易,既能保证涂层剂膜有足够的耐水性,也能保证足够的涂层剂膜光泽度及韧性等。因此,以 n(OH):n(COOH)=1.2:1配比合成的树脂较理想。

2·1·2

升温速度

以n(OH):n(COOH)=1.2:1的配方,采用空白聚酯聚合工艺,来研究聚酯聚合反应的升温速度对涂层剂羟值的影响。

由表2可以看出,相同的配方,不同的升温速度,在控制酸值接近,即反应程度相同时,以8-9 min/C升温时,产品流动性很好,即粘度过低,证明升温过慢时,小分子无法获得足够的能量,难以由

表2 升温速度对涂层剂产物性能的影响

|

升温速度(min/℃) |

样品外观 |

羟值 |

酸值 |

|

1-2 |

流动性差 |

157.3 |

28.72 |

|

3-4 |

流动性较好 |

85.6 |

28.46 |

|

8-9 |

流动性太大 |

54.6 |

29.1 |

小分子缩聚成大的分子,小分子的比例很高,羟值54.6与理想值80有较大偏差,产生跟n(OH):n(COOH)=l.5:1相类似的效果,尽管会令树脂水溶性提高,但是涂层膜的耐水性会大大降低,而且会令加入中和的胺的量过大,后处理加入的交联剂过多,分子主链太短而导致涂层膜过硬,耐腐蚀性能下降。

当以1-2min/℃升温时,升温过快,由于温度升过快,容易导致烧瓶底部与上部温度相差较大,搅拌无法及时使反应体系温度均匀,底部的酸或醇会由于高温及催化剂存在而引起酸的脱羧、醇的醚化过多及其他副反应发生。并且,因为升温过快带来的能量过高,会使一部分低聚体聚合为高聚体,导致体系中存在过高聚合度的聚酯,引起了粘度增加,而分子量分布却是很宽,最后测得的羟值157.3,证明加热过快导致酸脱羧严重引起醇相对量变大,使得聚合产物羟基残留过多。

当以3-4min/℃升温时,聚酯产品有较好的流动性,最后测得的羟值为85.6,基本符合理想产品要求,所以适当的升温控制是有必要的,使产物聚合度适当且分子量较均匀,当酯化反应进行到一定程度后,开始渐渐升温,使反应继续进行,小分子开始慢慢缩聚成一定长度的聚酯分子。

2 ·1 ·3 催化剂

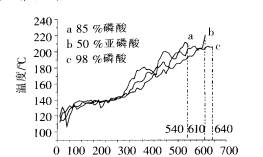

图l中曲线为实际升温曲线图,在升温曲线基本相同,原料配比相同,控制酸值接近(酸值<30时作为反应终点=的情况下,对比使用相同当量不同催化剂反应所需时间的长短。从图1可以看出:

|

|

|

图l相同反应程度,不同催7Z产U反应时间对比图 |

a、催化剂为85%磷酸的温度/时间曲线:使用 85%磷酸的反应时间明显比后两个短,仅为540 min就完成了聚合反应,可能这跟其为液体,浓度适中,在加入到反应体系以后,更容易分散在体系中而催化效率更高。而且,从表3可以看出,用85%磷酸制备出来的树脂黏度适中,出水量跟理论值(21.6m1)接近,外观为无色,这对于作为后整理剂的基体,无色有很大的优点。

b、用50%亚磷酸为催化剂,聚合时间为610 min,造成这种情况估计为亚磷酸浓度太低而使其与原料接触机会减少,导致时间延长。从表3可以看出,用50%亚磷酸制备出来的聚酯基黏度稍小,符合使用,但是产品外观为淡黄色,这样容易在后整理液中引入颜色,且出水量16m1跟理论值(21.6 ml)相差较大,所以50%亚磷酸在此聚合中不是理想的催化剂。

c、催化剂为98%磷酸的温度/时间曲线:用此催化剂聚合反应时间相对最长,98%磷酸为固体,不仅制造成本高,加入到反应体系巾相对于85%溶液磷酸分散会稍难,而且容易导致局部催化产生不必要的副反应,还有98%磷酸为固体,易吸潮不容易存放。从表3可以看出,用98%磷酸制备出来的聚酯基黏度很低,产品外观为淡黄色,这样容易在后整理液中引入颜色,且出水量15m1跟理论值(21.6 ml)相差较大,所以98%的磷酸在此聚合中也不是理想的催化剂。

采用85%磷酸,获得粘度适当、清亮透明的聚酯基涂层剂,并进行下一步试验。不同催化剂产品的对比结果见表3。

表3 相同工艺不同催化剂对比

|

催化剂 |

酸值 |

黏度 |

外观 |

出水量/ml |

|

85%磷酸 |

28.72 |

适中 |

无色 |

19.5 |

|

50%亚磷酸 |

29.08 |

稍小 |

淡黄 |

16 |

|

98%磷酸 |

28.46 |

很小 |

淡黄 |

15 |

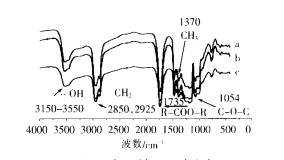

2 · 2 聚酯基涂层剂的结构表征

2 ·2 ·1 空白聚酯样品红外波谱分析

我们用三组(a,b,c)工艺相同的,酸值羟值都 达到要求的聚酯进行了红外分析,结果见图2,

|

|

|

图2聚酯样品红外分析 |

从图2可以看出,在1735cm-1处出现了酯基R-COO-R的伸缩振动峰,在3333cm-1出现了O-H的伸缩振动峰,表明过量的醇导致聚酯以羟基为端基,在2958cm-1和2933m-1出现了C-H伸缩振动峰;布1054cm-1出现了醚的C-O-C伸缩振动特征吸收峰,在催化剂及高温条件下,会有部分醇会缩羟基反应成为醚基.

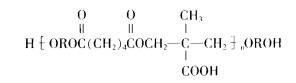

适量的醚基C-O-C会给树脂带来良好的柔韧性。这跟我们理想的空白聚酯涂层剂结构相符.结构式如下:

3 结论

合成聚酯基涂层剂的最佳工艺条件:醇酸比为 1.2:1时,聚酯涂层剂流动性较好,当酸值接近30时,测得的羟值接近理论值80。选用85%磷酸作催化剂较为合适,此时反应时间适中,分子大小较均匀,粘度、流动性也较好,反应升温速度而以3-4min/℃为宜,升温过慢,会延长反应时间,导致小分子比例增加,粘度过低,对聚合后改性及应用不利;升温过快会引起脱羧、醚化过多及其他副反应发生。

4 参考文献

[l]Jansen

I. Hans-Jurgen A. Water-Dilutahle Coatings Derived from Polyesters for Textile Use [J]Journal of coated

fabrics ,1999.29 (2);l39-150

[2]罗瑞林,织物涂层技术[M]北京,中国纺织出版社2003

[3]李正雄,浅谈织物涂层剂[J]印染助剂,2003,20(2);7-10

[4]Meng

Shung Y.A Review of Industrial Coated Fabric Substrated[J] Journal of Coated

Fabrics. 1999.26(10);87-102

[5]姜红敏 袁荞龙,水性醇酸树脂的合成及性能研究[J]涂料工业,2004,34(3);21-24

[6]胡涛 陈美玲等,水性醇酸树脂涂料的研究与应用[J]涂料工业,2004,34(6);38-43