聚硅氧烷柔软剂的结构、性能及其作用模型关系的探讨(一) yd9004

杨栋樑 染整新技术应用推广协作网

原载:全国染整新技术应用推广协作网简讯2007/6/28;1-13

一、前言

广大消费者不仅喜爱亮丽而坚牢的颜色、外观优美和手感柔软的纺织品,同时还要求有相关的功能性,例如衬衫和休闲服的面料应具有吸湿快干和免烫性能等。纺织品的手感取决于许多因素;如织物的纱线结构(捻度和品种)和组织规

格,还要受到染整加工中各种机械和化学处理的影响。如棉织物的前处理,要经受高温、湿态下的碱液、氧化漂白等的长时间的剧烈作用,便棉纤维上有柔软性作用的一些共生物 油脂和蜡等。在一系列的溶解,乳化、氧化和洗涤作用后清除殆尽,变得手感相当粗糙了。同时,在连续加工中的张力,使纱线拉长和压扁,织物变得僵硬,如不在最后织物整理加工中予以补偿,在买方市场的今天这种纺织品很难在市场上有立足之地了。

柔软整理虽然已很少作为一个单独的工序,通常与其它功能性整理复合进行的。这就是在免烫、阻燃、三防(防水、防油和防污)等整理的处方中总是有柔软剂组分的原因。其作用有两个,一是改善织物的柔软性能,二是抵消由功能性整理造成的对柔软性不良的影响。

柔软整理有物理方法和化学方法两种。物理方法最早可以槌布法为代表,现在工厂常用的俗称"假防缩"(即在予(防)缩机中经过一下织物长度并无变化)以及Airo处理都是物理法柔软整理,其实质是:使在染整加工中,织物受张力和挤压而变形的纱线,由于松弛重新恢复到较为自在的状态而己。Airo是织物藉高速热空气带动碰击在栅板上,获得了极大的松弛效果。化学方法最早是应用乳化油(如檄揽油的乳液),土耳其红油(即蓖蔗籽油硫酯)和丝光膏是二十世纪 50年代以前常用柔软剂品种。化学法柔软整理的实质是:补偿织物在染整加工过程中损失的油脂,使干枯的棉纤维恢复滋润的容颜,随着新柔软剂品种的不断开发甚至可更为亮丽。当然,先经化学柔软整理,再经物理柔软(或两者在Airo机上同时进行),则其效果可益臻上乘。

化学法柔软整理始于何时,暂无法考证。J.T.Marsh著作指出[1]:使用动、植物油脂的乳液,以及它们的二次加工品(可溶性油、盐和缩合物)随着有机合成工业的发展,以及精细化工促成纺织助剂行业的成长,为纺织工业提供性能优良

的有机柔软剂品种。1943年有机硅工业实现工业化,到50年代中期,纺织工业开始应用有机硅化合物进行织物的拒水整理(用于涤棉混纺和醋纤织物作雨衣),这是有机硅化合物涉足纺织工业的敲门砖。随后,在柔软、平滑、消泡、抗菌防臭,涂层等方面陆续找到了落脚点,在纺织助剂中形成了声誉喧赫的有机硅助剂家族了。

本文拟对有机硅(以下统称聚硅氧烷或硅氧烷)柔软剂的应用,效果和有关分析等方面的进展作些简要的回顾。

二、聚硅氧烷类柔软剂的开发与应用。[2-7]

聚硅氧烷类柔软剂与非硅的有机柔软剂比,最突出的优点是:一是其硅氧烷骨架(\0/Si\0/Si\)有较高的柔软性,其转动能量为OKJmo1-1;二是界面能很低,约为2lmCNM-l,能在各种纤维表面舒展,具有良好的平滑柔软触感。品种开发和应用简况如下:

1、聚二甲基硅氧烷(PDMS 简称二甲基硅油)

二甲基硅油的乳液可能是最早应用的柔软剂品种,由于必须是高粘度二甲基

硅油才能提供充分的柔软性,而较高粘度的二甲基硅油的乳化是很困难的,以致其工业化推广应用受阻,直至1962年应用乳液聚合技术,制备较高粘度的聚二甲基硅氧烷乳液后,才能满足工业化生产要求。

聚二甲基硅氧烷处理的织物性能优良,是由于硅氧骨架呈扭曲成螺旋形结构,吸附在织物表面,即使在室温下实际上也没有阻止硅氧烷链段分子活动的势垒,从而产生了优异的柔顺和平滑性。如含0.5%硅乳处理的涤纶纤维,则处理的涤纶纤维之间的摩擦系数,可降到原来的十分之一由于二甲基硅乳结构上没有可与纤维相互作用的基团,缺乏耐洗性制约了它的推广应用。

2、

α、ω二羟基聚硅氧烷,简称(端)羟基硅油或羟乳。

羟基硅油乳液的应用为改善聚二甲基硅氧烷乳液的耐洗性提供了可能性。

由八甲基环四硅氧烷(简称D4)开环乳液聚合生成的α、ω、二羟基聚硅氧烷(简称羟乳)是具有反应性聚硅氧烷之一,可以说是它叩开我国聚硅氧烷类柔软剂工业化应用大门的,有阴离子、阳离子和微乳型三个品种。

具有反应性基团的硅氧烷,能进行链扩展和聚合,特别是存在含氧硅氧烷或烷氧基硅氧烷(即硅烷偶合剂或称交联剂)时,可形成弹性交联网络的弹性体,它不溶于水和溶剂增强了耐洗性,1972年R.J.Rooks就提出:由硅烷醇基甲基硅

氧烷的高分子量聚合物可作为弹性整理剂,除能赋予织物平滑和柔软手感外,可提高整理织物的摺皱回复角,改善织物的物理性能,如断裂强力,撕破强力,裁剪和缝纫性能等。

所谓弹性整理效果,是指当一定的外力施加于整理织物时,织物会随外力而变形,当外力除去后,织物恢复到原来静止状态的回弹力。即弹性整理织物有优良的形态稳定性,这是传统的小分子有机柔软剂不具备的特征,如图1示意图

图1 弹性体整理织物的伸拉回弹性

|

|

原始状态 |

变形状态 |

恢复状态 |

|

有机柔软剂整理 |

|

||

|

聚硅氧烷弹性体整理 |

|

||

硅氧烷弹性体整理常用于棉针织品,提高其洗可穿和伸拉回复性,改善羊毛衫的防缩性以及填充用纤维(絮料)的回弹性,在棉织物免烫整理中添加后,可以取代部分免烫整理剂用量。

羟乳中阴离子型产品的耐机械剪切稳定性较阳离子型产品好,以致其应用较为广泛。国内这类商品有:HZ-306E羟乳,羟乳BS、BS-l,反应性羟乳硅油3025E等等。国外同类商品有:道康宁1111羟乳(高粘度)和347羟乳(低粘度)。这些反应性硅氧烷在合适的交联剂(或硅烷偶合剂)和催化配套应用时,在织物表面形成柔软的交联网络弹体是完全没有困难的。

羟乳及其与三甲氧基甲基硅烷(CH3Si[OCH3]3,MTMS)配套使用的整理效果与阳离子季铵盐柔软剂(二硬脂酰基二甲基氯化铵)的整理效果比较,如表1所示。

表1 羟乳及其弹性体与阳离子季铵盐柔软剂的整理效果

|

处理剂 |

洗涤次数 |

摺皱回复 (度) |

免烫等级 |

保持率(%) |

||||

|

回潮率 |

断裂强力 |

撕破强力 |

硬挺度 |

耐曲摩 |

||||

|

空白试样 |

0 |

113 |

1.0 |

100 |

100 |

100 |

l00 |

100 |

|

阳离子 柔软剂 |

0 |

138 |

1.9 |

95 |

93 |

164 |

86 |

649 |

|

5 |

137 |

1.2 |

- |

117 |

112 |

93 |

175 |

|

|

羟乳347 |

0 |

132 |

2.0 |

97 |

100 |

192 |

86 |

478 |

|

5 |

147 |

1.4 |

- |

95 |

161 |

93 |

239 |

|

|

羟乳347 +MTM |

0 |

179 |

|

|

88 |

156 |

83 |

427 |

|

5 |

156 |

|

|

92 |

151 |

88 |

476 |

|

注:柔软处理液浓度 0.5% MTMS 0.25%

浸轧→烘干(1O5℃×l5min)→焙烘(14O℃×l.5min)

阳离子柔软剂 浸轧→晾干

由上表可知:织物经化学柔软整理后,织物的机械性能的变化是:断裂强力可能有羟微的下降(不大于15%),撕破强力提高60%以上,抗弯曲的硬挺度降低约20%,而耐屈曲磨损性则可提高4倍,羟乳整理的耐洗性明显比非硅的阳离季铵柔软剂好,羟乳与硅烷偶合剂配套使用的效果尤佳。

3、改性聚硅氧烷[9、13]

通过聚硅氧烷链段的单元结构的Si-C键,引入各种有机取代基(或称官能团)生成Si-R键,使聚硅氧烷的性能发生广泛的变化,这种技术又称改性。二十世纪70年代初改性聚硅氧烷己实现工业化生产了,为聚硅氧烷类柔软剂的新品种开发奠定了坚实的基础。在改性聚硅氧烷中,首先,由氨基聚硅氧烷乳液在改善防缩处理羊毛的柔软性方面取得了成效,其它改性基团的聚硅氧品种陆续在纺织品获得相应的效果。1978年,美国康宁公司将乙二胺改性的聚硅氧烷整理技术

介绍到欧洲去。

柔软剂中聚硅氧烷的改性基团如表2所示[14]

表2 柔软剂中常见的改性聚硅氧烷种类

|

Si-R |

优点 |

不足处 |

|

氨基(-C3H6NHC2H4NH2) |

吸附性好,柔软性润滑性 |

泛黄、疏水性 |

|

环氧(-C3H6-0-CH2CH-(O)CH2) |

反应性、吸附性、滑爽不泛 |

|

|

黄耐洗性 |

平滑性、疏水性 |

|

|

羟基([CH2]n-COOH) |

平滑性、防缩性 |

|

|

聚醚基(-C3H6[C2H40]a-[OC3H6]b-OCH3) |

亲水性、抗静电 |

柔软性、耐洗性 |

|

聚醚基-环氧基 |

耐洗性、亲水性平衡 |

|

|

氨基-聚醚 |

亲水性与柔软性平衡 |

|

|

氨基-环氧基 |

滑爽性与耐洗性 |

|

各种改性聚硅氧烷柔软剂整理棉织物试验结果,如表3所示[15]

表3 各种改性聚硅氧烷整理棉织物的性能

|

|

氨基 |

环氧基 |

聚醚基 |

氨基-聚醚 |

聚醚-环氧 |

空白 |

|

撕破强力(T+W) N |

28.27 |

30.01 |

25.89 |

26.12 |

25.35 |

21.87 |

|

吸水性 S |

>300 |

>300 |

2 |

3 |

2 |

25 |

|

摺皱回复角(T+W)° |

257 |

<49 |

238 |

253 |

236 |

218 |

|

柔软度 级 |

7.0 |

5.2 |

3.8 |

5.0 |

4.0 |

2.7 |

由上表数据可知:各种改性聚硅氧烷柔软剂整理的织物,其柔软性,撕破强力和摺皱回复角都有不同程度的提高,其中以氨基聚硅氧烷的效果力最佳。但氨基和环氧基改性聚硅烷整理的试样表面明显变成疏水化,这是人们所不希望的。

而聚醚改性聚硅氧整理的试样仍保持其亲水性,可是其柔软性则很不理想。这可能与氨基的极性及其部分离子化基团能与纤维素纤维的羟基和羊毛蚕丝纤维的羟基相互作用,呈现良好的吸附性与取向性有关,以致纤维表面的摩擦系数下降,

呈优良的柔顺性;同时,氨基聚硅氧烷在纤维表面形成的薄膜又有很好回弹性。

氨基聚硅氧烷整理织物易泛黄和使天然纤维失去亲水性两大问题,是聚硅氧烷类柔软剂开发应用的热点问题,既要解决柔软又不泛黄与柔软又亲水之间的技术成为开发新品种的热点。

4、抑制泛黄[16-21]

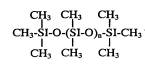

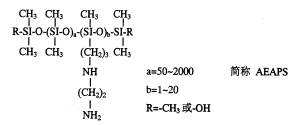

市场上大量的商品氨基聚硅氧烷,90%以上是氨乙基亚氨丙基聚硅氧烷,其结构通式如下:

即在聚硅氧烷骨架的侧链上有一个伯氨基一个仲氨基和三个活泼的氢原子是造成泛黄的根源。所以,氨值越高泛黄越严重,降低氨值泛黄稍好,但柔软下降。其泛黄机理己经充分研究,详见有关文献报导。有兴趣的可查看,暂不叙述。

从氨基聚硅氧烷泛黄机理可知:侧链上双胺型泛黄最严重,伯氨基次之,仲氨和叔氨泛黄又次之,甚至几乎不泛黄。以致一开始就对双胺型聚硅氨烷中伯氨基进行酰化改性(约将氮原子的30-70%进行酰化处理),既缓解泛黄,对柔软性

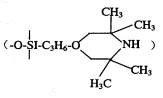

影响也不很大。另外,有人引进新的硅烷偶联剂;如Wacker公司的CWT1281,是由环已基氨丙基甲基二甲氧基硅氧烷

![]()

聚合成的,其中仲氨基藉环已基的空间位阻,使仲氨基上氢原子活泼性降低,难以进行光氧化而制约了泛黄产生。

Rodia公司的21545,21650是由γ[2、2、6、6-四甲基-4羟基哌啶]丙基甲基二甲氧基硅氧烷

聚合的不泛黄氨基聚硅氧烷其中仲氨基分别有相邻的4个甲基的位阻,即使高温处理也不会泛黄。

由泛黄机理可知:伯氨和仲氨在自由基氧化作用下,经羟胺转化为烯胺。仲氨非常稳定,不易被氧化,只有在剧烈氧化作用才会生成氧化叔胺。例如:由哌嗪丙基甲基二甲氧基硅氧烷

![]() 聚合成的叔氨基聚硅氧

聚合成的叔氨基聚硅氧

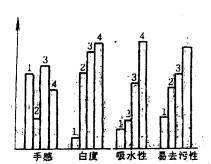

烷,其结构中有仲氨基和叔氨基,其整理的白度,吸湿性和易去污性在氨基聚硅氧烷中是最优秀的,只是其柔软手感稍逊些,如图2所示:

|

|

|

l - 常用氨基硅油(氨乙基氨丙基) 2 – 伯氨基 3 – 仲氨基 4 - 叔氨基 |

|

图2 氨基取代程度对处理织物性能影响 |

5、增进亲水性[21-24]

聚硅氧烷分子的链段呈扭曲的螺旋型结构,藉分子之间的静电引力,范德华力或氢键等互相作用吸附在纤维表面。其主链骨架单元

(![]() )中,每一个

)中,每一个

硅原子上有两个甲基,它们垂直于两个相近的氧原子连接线平面上,硅原子上每一个甲基可以绕5i-0链旋转,振动,而甲基的三个氢原子绕碳原子逆时钟方向旋转,像撑开的雨伞,占据了较大的空间,完全屏蔽了氧原子,阻止了氧原子与水分子中氢原子形成氢键,即完全屏蔽了硅氧键的极性正是基于聚硅氧烷有这样的结构上的特征。以致它在纺织工业上最早的应用是作为拒水整理剂的缘故。当作为柔软剂应用时,其疏水性就成必须克服的问题了。在聚硅氧烷中引入氨基后,其整理产品的平滑柔软效果明显有所提高,这是氨基的极性及其部分质子化基团在纤维(指天然纤维)表面成为定向吸附的锚固点,而织物表面的最外层仍是疏水性很强的二甲基硅氧烷链段复盖着,故引入亲水性氨基的聚硅氧烷整理的棉织物依然是疏水性表面,这就是氨基聚硅氧烷需要增进其亲水性,以适应服用要求的原因。

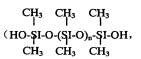

早期的亲水性氨基聚硅氧烷是在侧链上再引入聚醚基团,其结构式如下:

这种亲水性氨基聚硅氧烷的关键,是柔软性与亲水性要有合理平衡,国内有多家厂商生产,如:无锡科光有机硅材料研究所的KGA-9818,德美化工DM-3401,度辰新材料PM-921等。国外著名公司产品有:道康宁DC8600,威科

(Witco)

Mognosoft

HSSD、HWS GE- 东芝TEX-180和Wacke公司CTA等。但这些商品可能在柔软性与亲水性之间平衡点做了不少研发工作,但由聚醚基的引入,增加了耐久性问题。例如DC8600和TEX-180手感很好但亲水性不耐久;CTA亲水性很好,手感不够好。总之,要兼顾柔软性,亲水性和耐洗性的品种开发尚须另辟溪径。

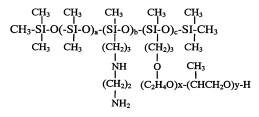

上世纪90年代后期,有人根据分子设计理念,提出了聚硅氧烷线性聚合新技术如原威科公司A.M.Czech等人指出[25]:在硅氧烷骨架结构中进行氨基与聚醚基嵌线性共段聚的新方法,新的线性氨基聚醚基嵌段共聚物(AB)n化学结构示意式如下:

![]()

1997年推出的第一个商品Magnasoft SRS用于含氟易去污整理

(Scotchgard F-248),具有传统氨基聚硅氧烷相同的或较良好的柔软性,在易去污整理中不同化学结构的聚硅氧烷对易去污性能和柔软性的影响,如表4所示

表4 棉斜纺织物*的易去污性、柔软性和硅含量的关系

|

|

易去污等级* |

柔软性等级 |

残留硅量(%) |

||||||

|

原始样 |

洗1次 |

洗5次 |

再沾污和洗1次 |

原始样 |

洗1次 |

洗5次 |

洗1次 |

洗5次 |

|

|

(1)线性嵌乳共聚[(AB)n] |

1 |

3 |

3.5 |

3.5 |

7 |

7 |

6 |

75 |

47 |

|

(2)氨基/聚醚聚硅氧烷 |

1 |

3 |

3.5 |

3 |

5 |

3 |

3 |

27 |

微量 |

|

(3)氨基聚硅氧烷 |

1 |

1.5 |

3 |

2 |

8 |

6 |

5 |

93 |

87 |

|

(4)(2)的4/1混合 |

1 |

2 |

3.3 |

3 |

6 |

4 |

3 |

ND |

ND |

|

(5)聚一甲基硅氧烷 |

1 |

2 |

3 |

3 |

4 |

3 |

3 |

45 |

21 |

|

(6)无聚硅氧烷 |

1 |

3.5 |

4 |

4 |

2 |

2 |

2 |

NA |

NA |

注:*棉斜纹经10%DMDHEU,1.5%液化剂,1.0%FC-248和1.0%聚硅氧烷(O.W.F)处理,吸液率80-85%,并经171℃处理90秒钟。 ** 脏的电机润滑油 NA是notavaiable之简写。

在FC-248和DMDHEU整理液中添加聚硅氧烷均可改善织物的柔软性,其中以添加线性嵌段共聚硅氧烷(AB)n和氨基/聚醚聚硅氧烷的织物柔软性为最好(7-8级),与亲水性有关的易去污等级,线性嵌段共聚硅氧烷(AB)n和氨基/聚醚聚硅氧烷以及两者4/1混合的均比氨基聚硅氧烷好。从织物残留的硅含量分析表明:氨基聚硅氧烷洗5次后,仍保留87%的硅。值得注意的线性比嵌段共聚硅氧烷织物洗5次后,其硅残留量仅47%;却末影响其柔软性,其第1次洗后,其硅损失为25%,而以后4次洗涤只损失28%。根据此结果,预计洗10-15次后,可能织物上仍会残留一定的嵌段共聚物。对于线性嵌段共聚硅氧烷保持优异的柔软性的可能解释是:线性嵌段共聚硅氧烷(AB)n中聚醚部分链段分布在织物表面的平坦或凹的部分,而硅氧链段被强制的铺展在织物表面凸起部分,以便具有高度柔软的润滑表面。

不久前新推的Magnasoft JSS是线性氨基高分子量聚醚聚硅氧烷嵌段共聚物(AB)n新品种,具有优异的乳液稳定性,整理织物可以套染和再染性,保持天然纤维的亲水性并赋予柔软丰满的手感,它与传统的氨基聚硅氧烷的亲水性、柔软性和泛黄性的比较如表5所示

表五 Magnasoft JSS与氨基聚硅氧烷整理棉织物的性能

|

|

润湿时间(秒) |

手感* |

泛黄值△b** |

|

|

17O℃×3min |

20O℃×2min |

|||

|

空白 |

2 |

1.0 |

- |

- |

|

传统氨基聚硅氧烷(N 0.25%) |

>180 |

4.5 |

0.57 |

0.60 |

|

(N 0.8%) |

- |

- |

0.25 |

0.27 |

|

Magasoft JSS |

5-8 |

4.5 |

0.02 |

0.04 |

注: △b**是指整理后织物与未整理(空白样)的泛黄指数 (b)的差值。

*本表手感为5级制,1级最差,5级最好。

Wacker化学公司为适用不同纤维上取得最佳整理效果,开发了两种不同聚醚链长度的wetsoft NE产品。因聚醚链长度是纤维表面的亲水层厚度,聚醚链长的wetsoft NE820能使极度疏水性纤维表面也呈亲水性;由于其整个嵌段共聚物

的硅原子重量比下降,使其手感较聚醚链短的wetsoft NE810稍微差些。

据称wetsoft NE整理手感是传统亲水性氨基聚硅氧烷无法达到的,且用量又较少。

Wetsoft NEvp/82Ovp在涤论针织物和棉针织物上的水点润湿和芯吸试验结果如表6所示[27]

表6 wetsoft NE810vp/82Ovp的润湿性和芯吸效果

|

|

未处理 |

氨基硅油巨乳液 |

氨基硅油微乳液 |

配氨基硅油 |

氨基/聚硅聚硅氧烷 |

wetsoft NE 810vp |

wetsoft NE 820vp |

|

|

涤纶针织品 |

润湿性 |

≥120 |

≥120 |

≥120 |

≥120 |

≥0 |

1 |

0 |

|

芯吸m/m |

0 |

0 |

15 |

55 |

78 |

80 |

82 |

|

|

棉针织品 |

润湿性 |

1 |

≥120 |

≥120 |

15 |

0 |

2 |

1 |

|

芯吸m/m |

105 |

0 |

15 |

105 |

95 |

115 |

120 |

|

润湿性以一滴水完全渗透织物所需时间表示,表明水透过聚硅氧烷薄膜的速度。而芯吸是规定时间内水的上升高度,目标也表明水分在织物中的传递速度,由此可见,用wetsoft NE处理的涤纶也出现了一定的亲水性了。

6、微乳[28-32]

氨基聚硅烷首先制备成微乳液,增加了乳液颗粒向织物内部的渗透性,进一步提高了整理效果。通常氨基聚硅烷乳液,又称聚乳液,其乳液颗粒粒径约为0.5-1µm(即500-1000nm),乳液呈兰色的乳白色,稳定性较差,容易出现颗粒凝聚生成"飘油"的现象,尤其在浸轧时不断受剪切力的情况下;普通乳液在织物表面的铺展性和渗透性也稍差。而微乳液的颗粒粒径小于0.lµm(或0.l5µm),由于其粒径仅为可见光波(400-700m)的四分之一,光线可完全透过,呈完全透明的液体(或其透光率应达80%以上)。由于微乳的颗粒极小,分散稳定性好,耐剪切性高,不易飘油,在织物上铺展性和渗透性均佳,故整理柔软性尤为上乘。

微乳液不是氨基聚硅氧烷的专利,其它聚硅氧烷也可制成微乳液的,较多见的是端羟基聚硅氧烷微乳液。

微乳液在天然纤维织物上应用不会有问题,在合成纤维上应用时,应注意可能引起色湿牢度的下降。

三、聚硅氧烷的结构与效果的解析[10,33]

聚硅氧烷整理的效果首先取决于它在纤维表面的分布,以及聚硅氧烷与纤维之间相互作用力的性质和大小,由此可解释它应用于纺织品各种效果的。

1、聚硅氧硅与纤维的相互作用。

二甲基硅氧烷

聚二甲基硅氧烷整理的纺织品柔软性相对较差,但平滑性很好和极大地降低了可润湿性,理由是它与纤维之间的作用很差,以及通常情况下,聚二甲基硅氧烷在纤维表面的分布不匀有关。

环氧硅氧烷

在聚硅氧烷的侧链有环氧基的聚合物,不论环氧基是否水解,它与纤维素之间有偶极力相互作用,其柔软性较二甲基硅氧烷好,并有相当的疏水性。

氨基硅氧烷

氨基硅氧烷较环氧硅氧烷的效果好得多,这很可能是氨基硅氧烷在纤维表面的铺展与取定向较好,由于两者之间的强偶极力(偶极二偶极的氢键)作用所致。因此,整理的纤维或多或少是可能被包裹的,导致形成更低的摩擦力和更疏水性的表面。

氨乙基氨丙基硅氧烷和环已氨基硅氧烷两者结构类似,柔软性也基本上相当,但总体上看来,氨乙基氨丙基硅氧烷的平均性能似稍好些;但环己氨基硅氧烷整理纤维的亲水性稍见长,这与它和纤维之间作用力较弱,可能庞大的环己烷

对仲氨产生了屏蔽作用,以及没有伯氨基之故。

改性硅氧烷的氨值、粘度和颗粒尺寸都会影响效果一柔软性和润湿性。显然,氨值是其中最重要的参数,其次是粘度。不同纤维的织物,其所需的合适的氨值是不同的。根据试验结果,棉涤混纺(50/50)织物合适的氨值稍低于棉织物,而涤纶织物的合适氨值高于棉织物(合适氨值是达到同一个手感值时所需的氨值,手感值由织物风格仪测得)。

提高氨值则整理织物的疏水性增大,提高聚硅氧烷链长或粘度则整理织物将会越加疏水性。氨基硅氧烷的氨值或粘度较高时,则纤维表面会受到更好的包裹,导致较低的摩擦力和较低的变形功,以及增加其疏水性。

2、氨基硅氧烷的分布及其取(定)向

涤棉混纺(65/35)织物经氨基聚硅氧烷处理后,试样经萤光试剂处理,用显微镜观察发现(照片从略)大部分的氨基聚硅氧烷均匀地分布在棉纤维表面,而涤纶纤维上实际上不存在氨基聚硅氧烷。

由EDX研究纤维的截面结果表明:氨基硅氧烷已扩散到棉纤维内部(一般认为棉纤维是一个多孔性材料),但末能进入涤纶纤维内部。

由XPS测量如表7所示,表明氨基垂直取向于棉纤维的表面,但在涤纶纤维表面不存在这种现象。又发现在经氨基硅氧烷处理的棉和棉涤纤维表面上层(~lOnm)不含氮;相反,经氨基硅氧烷处理的涤纶纤维表面确实存在氨基硅氧烷的其平均含氮量(可能是随机取向)列于表7:

表7 XPS分析

|

|

硅 |

氮 |

||

|

未处理 |

处理 |

未处理 |

处理 |

|

|

棉 |

0 |

21.0 |

0.68 |

0 |

|

棉/涤(50/50) |

0 |

23.7 |

0.39 |

0 |

|

涤纶 |

0 |

18.6 |

0 |

0.91 |

3、热处理的影响

当增加聚合物链段的动能,聚硅氧烷链段的活动会增大,可能观察到其分布和取向性会明显增进(表面更疏水性),这可以从润湿性的测定过程中证实,若在亲水环境下(即含湿度的)进行汽蒸,室温下干燥则其表面可以变得较亲水性些,如再烘干或焙洪,可以增进和重新获得疏水性。

(待续)