棉的离子交联 ——提高棉织物形态稳定性的技术简介 yd8703

杨栋樑 全国染整新技术应用推广协作网

王焕祥 上海第二印染厂

原载:全国染整新技术应用推广协作网简讯2007/4/15

上述两类离子化纤维素纤维,分别能与相反电荷的聚电介质形成离子交联,从而产生形态稳定性效果,曾研究过的棉织物离子交联工艺有如下二类:

一是由纤维素纤维与氯乙酸反应生成羧甲基纤维素纤维,利用纤维素上生成的呈阴电荷席位与各种聚阳离子化合物(Polycatien)反应,诸如阳离子化壳聚糖、阳离子化丙三醇,阳离子化乙二醇、阳离子化葡萄糖、阳离子化纤维二糖等、甚至发现两价的Ca++和Mg++阳离子也能改善稳定性(提高摺皱回复角)。

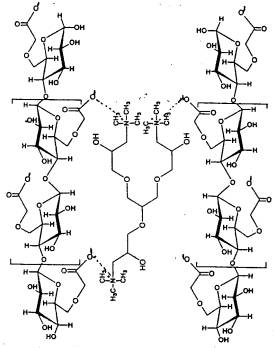

阴离子化纤维素纤维经阳离子化丙三醇和二价阳离子Ca++处理后,离子交联示意如图3所示[20]。

|

|

|

||

|

阴离子化纤维素链段 |

阳离子化纤维素链段 |

阴离子化纤维素链段 |

阳离子化纤维素链段 |

|

(A)与阳离子化丙三醇离子交联 |

(B)与二价阳离子反应 |

||

|

图3 阴离子化纤维纤维与聚阳离子电介质和两价阳离子的离子交联示意 |

|||

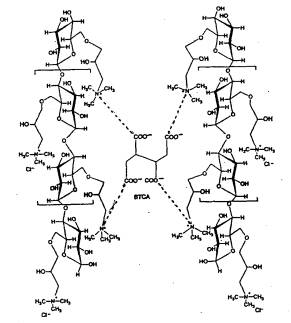

二是:由纤维素纤维与3-氯-2羟丙基三甲基氯化铵或环氧丙基(即缩水甘油基)三甲基氯化铵(EPTAC或GTMAC),反应生成N-(2羟基)丙基-3-三甲基纤维素氯化铵,利用纤维素上羟基生成的呈阳电荷席位与各种聚阴离子化合物(Polyaion)反应,诸如:聚马来酸(PMA),1,2,3,4,丁烷四羧酸(BTCA),乙烯二胺四醋酸,氰基三醋酸,柠檬酸等形成离子交联。

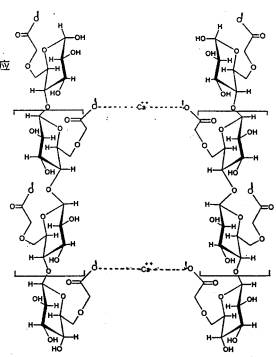

阳离子化纤维素纤维经聚阴离子电介质BTCA处理后的离子交联示意如图4所示:[20]

|

|

|

图4 阳离子化纤维素与聚阴离子(BTCA)的离子交联示意 |

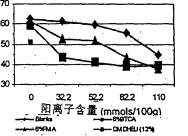

三、离子交联织物的性能

以上述两种离子化纤维素织物,分别用阳离子化壳聚糖(C·Chitosan)或阳离子化丙三醇(C·Gycerin)处理,和阴离子BTCA或PMA处理进行交联后,其整理织物与DMDHEU整理的性能变化如下:

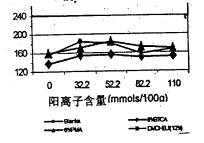

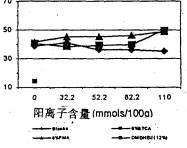

1、干/湿摺皱回复角:(AATCCTM66)

试验结果如图5所示

|

|

|

|

|

聚阳离子电介质处理 |

聚阴离子电介质处理 |

|

|

干摺皱回复角(度) |

||

|

|

|

|

|

聚阳离子电介质处理 |

聚阴离子电介质处理 |

|

|

湿摺皱回复角(度) |

|

|

|

图5 离子交联织物的干、湿摺皱回复角 |

|

|

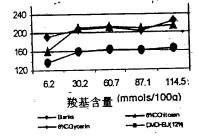

DMDHEU整理的棉织物,其干摺皱回复角(干WRA)为272°,湿摺皱回复角(湿WRA)为266°。而阴离子化棉织物经阳离子丙三醇或阳离子化壳聚糖交联后,其干摺皱回

复角为240°,而湿摺皱回复角为270°;而且,观察到湿摺皱回复角与具离子含量之间存在着相关性。可是,由BTCA和PMA与阳离子棉织物的离子交联,其干摺皱回复角为190°,

而湿摺皱回复角为235°。离子交联整理的棉布,其湿摺皱回复角高于干摺皱回复角,这与离子交联时是湿态有关。

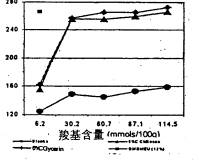

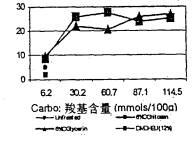

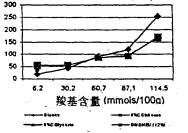

2、断裂强力和引长 (ASTM TM5034/5035)

试验结果如图6所示

|

|

|

|

聚阳离子电介质处理 |

聚阴离子电介质处理 |

|

断裂强力 (TS) |

|

|

|

|

|

聚阳离子电介质处理 |

聚阴离子电介质处理 |

|

断裂长度(m/m) |

|

|

图6离子交联织物的断裂强力(TS)和引长(IB) |

|

由聚阳离子化合物(Polycation)与阴离子化棉织物交联的350块试样,强力测试后其强力提高58%(与DMDHEU整理试样比),且阳离子化丙三醇交联的试样比阳离子化壳聚糖的强力要高。可是,由聚阴离子化合物 (Polyanion)与阳离子化棉织物交联的150块试样中,只有3块试样的强力有些下降 (分别为7.12及13%)。从平均值来比较,聚阳离子化合物的交联产品的强力耍比聚阴离子化合物的交联产品的强力高24%。

经离子交联后的试样,其断裂强力和引长均有所提高,其断裂引长可达原样织物的4倍,而经DMDHEU整理后织物的断裂引长只有原样的44%。

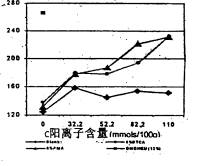

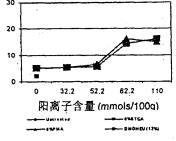

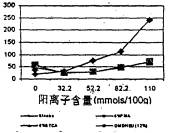

3、白度 (AATCC TM 110)

试验结果如图7所示

由阳离子化丙三醇离子交联的试样白度比DMDHEU整理试样要高,但阳离子化壳聚糖,聚马来酸和BTCA离子交联的试样白度比DMDHEU整理试样要低。聚电价质交联织物的白度随其交联浓度的提高而下降,织物上离子含量水平越高其变化也越明显。

白度指数(CIE)

|

|

|

|

聚阳离子电介质处理 |

聚阴离子电介质处理 |

|

图7离子交联织物的CIE白度指数 |

|

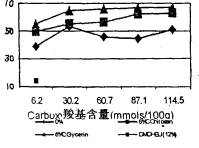

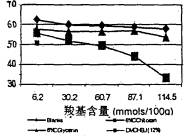

4、硬挺度 (ASTM TM 1388-96)

试验结果如图8所示

DMDHEU整理织物的弯曲刚性值为39.04mg×cm而其未整理织物为21.4mg×cm,有些试样如由PMA和 BTCA与阳离子化纤维素纤维的离子交联试样,其弯曲刚性稍高。

弯曲刚性值(mg×cm)

|

|

|

|

聚阳离子电介质处理 |

聚阴离子电介质处理 |

|

图8 离子交联织物的弯曲刚性值(mg×cm) |

|

四、两种离子交联的工艺比较[10,23,25]

为了比较离子交联织物与传统N-羟甲基化合物整理织物的摺皱回复性,以改性乙烯脲整理剂(250g/L,MgCl2/A1C13催化剂(62.5g/L)润湿剂(1g/L),聚乙烯乳液(30g/L),

采用轧-烘-焙工艺,轧液率100%,105℃烘5分钟,177℃焙烘2分钟,然后在非离子洗涤剂液中沸煮10分钟,在室温下干燥的试样对照样。

羧甲基化纤维素织物选用阳离子丙三醇进行离子交联,以提高其摺皱回复性。关于阳离子丙三醇的离子交联工艺,曾研究过轧-烘-焙工艺,冷轧堆和浸染(或竭染)工艺,而冷轧堆和浸染工艺的湿摺皱回复角较高,但干摺皱回复角较差。而轧-烘-焙工艺可得到较高的干、湿摺皱回复角,其试验结果如表1所示

表1阳离子化丙三醇轧烘焙工艺处理*离子交联织物的干/湿摺皱回复角

(未处理白织物干/湿摺皱回复角138/125 树脂织物干/湿摺皱回复角272/266)

|

COO"含量 mmol/1O0g |

阳离子化丙二醇溶液的浓度 |

|||

|

0 |

1% |

3% |

6% |

|

|

6.2 |

138/145 |

188/185 |

174/183 |

185/192 |

|

30.2 |

160/149 |

215/450 |

206/256 |

207/257 |

|

60.7 |

163/145 |

201/456 |

208/262 |

212/265 |

|

87.1 |

162/153 |

215/259 |

215/258 |

204/265 |

|

114.5 |

166/159 |

214/269 |

227/266 |

224/273 |

注:*在不同浓度的阳离子化丙三醇溶介于PH值为7的去离子水中,浸轧的轧液率100%,85℃烘5分钟,然后140℃焙烘1.5分钟,在非离子净洗液100℃洗涤10分钟,冷水洗清,脱水后,室温燥24小时。

由表1可知,经与阳离子丙三醇交联后,试样的干/湿摺皱回复性均有所提高,其中随着C00-含量 (即羧甲基化取代度)的增加湿摺回复角也提高,且尤为明显。

另一种,由CHTAC与纤维素织物反应生成阳离子化纤维素织物,然后再与聚阴离子化合物中效果较好的BTCA进行离子交联,在这里BTCA并不是作为形成醚键的交联剂。故BTCA的溶液PH应调节至6-7且不含催化剂(SHP)其工艺流程与前述的阳离子化丙三醇处理相同。试验结果,如表2所示

表2 BTCA轧烘焙处理离子交联织物的干/湿摺皱回复角

(未处理漂白织物干/湿摺皱回复角138/125

树脂整理织物干/湿摺皱回复角膜272/266)

|

阳离子含量 (N%) |

BTCA溶液的浓度 |

|||

|

0% |

l% |

3% |

6% |

|

|

0 |

138/125 |

170/138 |

162/150 |

156/138 |

|

0.19 |

155/158 |

162/180 |

174/193 |

185/180 |

|

0.28 |

157/145 |

184/178 |

184/186 |

181/178 |

|

0.46 |

150/154 |

172/201 |

160/209 |

157/194 |

|

0.57 |

153/152 |

186/204 |

154/208 |

168/233 |

由表2可知经BTCA交联处理后,试样的干/湿摺皱回复角均有所提高,而湿的摺皱回复角提高远高于干态;且随着阳离子化程度(即N%)的增加呈正相关性。

用阳离子化丙三醇与阴离子化纤维素织物交联的湿摺皱回复角在240/280°之间,干摺皱回复角在180-230°之间,与由BTCA与阳离子化纤维素交联的湿摺皱回复角为180-240°之间,干摺皱回复角在160-190°间而已。

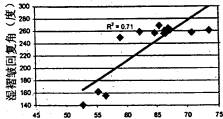

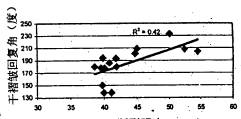

看上去,用聚阳离子与阴离子化纤维素织物交联对摺皱回复角的提高而论,要比用聚阴离子与阳离子化纤维素织物交联更为有效。随着离子交联织物摺皱回复角的提高,同时

其断裂强力似乎也有相应的提高,如图9所示。

断裂强力

|

|

|

|

阳离子化丙三醇处理阴离子纤维索 |

BTCA处理阳离子纤维素 |

|

图9离子交联织物的湿摺皱回复角与断裂强力的关系 |

|

一般以甲醛为基础的耐久压烫整理,棉织物的断裂强力下降可达50%以上,是一个很大的损伤问题;可是,离子交联织物其断裂强力却有极显著的增加,可达65%。

离子交联织物上述性能的提高,是在湿态的纤维素分子链之间发生离子交联,从而使纤维分子链结构较为紧密所致。

以上两种离子交联织物白度,经分光光度计(Spectraflush SF6O0X,Datacolor)测定CIE白度指数的结果表明:离子交联织物的白度指数均随聚电介质的浓度增加而有所下降。经BTCA交联的织物白度指数下降较大,未处理织物的白度指数为62.58,经阳离子化丙三醇交联的织物为51.77,而经BTCA交联的织物为31.82,同样,经树脂整理织物的白度指数为5l.04。

有人将阳离子化纤维素纤维用琥珀酸(SA),柠檬酸(CA)

和丁烷四羧酸进行酯交联,测得其试样的性能如表3所示

表3 多羧酸与阳离子化纤维素纤维(CC)*

|

多羧酸种类 |

摺皱回复角 |

断裂强力(w) |

断裂引长% |

白度 |

羧基含量/100g |

吸收系数**E% |

|

|

干态 |

湿态 |

||||||

|

未处理 |

120 |

135 |

53.5 |

21.4 |

97 |

2.7 |

67.3 |

|

阳离子化纤维素(CC) |

137 |

151 |

53.6 |

21.8 |

95.3 |

2.4 |

16.8 |

|

BTCA |

253 |

248 |

31.5 |

14.1 |

82.7 |

53.1 |

95.4 |

|

BTCA+CC |

256 |

281 |

33.1 |

l4.9 |

81.4 |

51.3 |

87.1 |

|

CA |

201 |

l97 |

34.9 |

12.5 |

80.7 |

44.2 |

89.6 |

|

CA+CC |

229 |

275 |

36.7 |

13.7 |

79.8 |

38.5 |

86.5 |

|

SA |

121 |

119 |

47.3 |

l7.9 |

85.3 |

50.9 |

93.1 |

|

SA+CC |

134 |

188 |

48.1 |

18.3 |

83.6 |

33.6 |

79.8 |

注:*阳离子化纤维素纤维含氮为0.0812%,多羧酸浓度5%,SHP浓度与多羧酸克分子比1:1。85℃×3分钟,180℃/9O秒钟。 **Methylene Blue的λmax(664.5)

由表3可知,在阳离子化纤维素纤维与多元羧(尤其是三元以上的)酯化反应后,可能是离子交联与共价交联共存状态,即与多羧酸浸轧烘干时已形成离子交联,进一步高温处理时,由于催化剂SPH存在下部分可形成共价交联。

结语

1、纤维素纤维织物经离子交联处理后,其抗皱性能获得明显的改进,同时,没有传统抗皱整理的强力损伤,释放甲醛和泛黄等问题。其次,离子交联织物的湿态摺皱回复角高

于干态是它的另一个特征。因此,离子交联是一个饶有兴趣的新课题。从初步的一些试验资料看来,目前干摺皱回复角水平尚稍低些,是有待介决的技术问题。

2、从现有的试验资料看来,用聚电介质处理离子化纤维素后,经高温处理有利于提高干摺皱回复角的。其次,离子交联后摺皱回复角明显提高,而织物的强力系统也相应有所

提高,目前认为:离子交联是在纤维素纤维可及区,加强了纤维素分子链间紧密结合或者可以说是提高了类似结晶状态所致,真实情况尚待查明。

3、离子交联所用化学品都是常用工业品,不存在安全和环保问题。加工所用设备是一般常用的染整设备,毋需高湿焙烘。

4、若以阳离子化壳聚糖为聚阳离子交联剂,与阴离子化纤维素织物物进行离子交联后,在改善抗皱性和提高强力的同时,还可望获得抗生物活性功能。

5、离子交联新技术的开发应用,尚需结合生产实际,对其它物理性能,产品风格,以及对染料色光和各项牢度的影响,进行系统的试验。

6、离子交联新技术的应用前景是有很强的诱惑力,但工业化实施尚得继续研发。

参考文献

[l] 杨栋樑等,棉织物耐久压烫整理的昨天与今天(一)(二)(三),印染1996,22(12);1997,23(1);23(27)

[2] 杨栋樑,免烫整理中的甲醛问题,纺织导报1999,(5)

[3] HollidayL, Ionic Pdymers, Applied Science Publishers Ltd. England, 1975

[4] GaryA.,etal, Ionic Crosslinkmg of Acrylic Sizes,TCC 1983, 15(10)193/196

[5] Fujiyama M.,et al.,Rheoldogical Properties of ionically and Covalently Crosslinked,Polypropylene Type Thermoplastic Elastomers, Journal of Applied Polymer Science, 2002 June 85(4);762/773

[6] Mitsuyoshi.F.,et al..Rheological Properties of ionically Crosslinked Poly(propylene)Type Thermoplastics Elastomers. JAPS 2002 Dec.,86(l1): 2887/2897

[7] Fanbo M.,et al.,Liquid-Crystalline Elastomers Produced by Chemical

Crosslinking Agent Containing Sulfonic Acid groups. Polymer, 2003 June

,44(14)3933/3993

[8] lbazra L.,et al.,Vulcanization of Carboxylated nitrile Rubber(XNBR)by a Mixed Zinc Peroxide-Sulfur System, Palymer lndemational,2002Jan, 49(1);115/121

[9] Sriam V.,et al.,AB Crosslinked Polyurethanes through Ionic Crosslinking: Influence of Crosslinking Networks on Physic Chemical Properties, J.of Macromolecular Science PartA: Pure Application Chemistry,2001 sept.,3 8(9)945/959 o

[10] HauserP.J.,atal.,lonic Crosslinking of Cotton, Autex Res.J.2004, 4(2); 95/100 or Autexrj Org,No.2-2004/0074.pdf

[11] 任春莲等,一种新型的无甲醛免烫整理技术——离子交联,印染助剂,2005(12);28 2005.(12);28

[12] DaulG.,etal., Studies on Partial Carboxymethylation of Cotton, TRJ, 1952, 22(12);787

[13] Racz l.,et al.,Crystallinity and Accessibility of Fiberous Carboxymethyl Cellulose by Pad-Roll Technology, J.applied Polym.Sci.,1996, 62P.2015

[14] Racz l.,et al.,Fiberous Carboxymethyl Cellulose by Pad-Rdl Techology, TRJ, 1995,65 (6): 348

[15] Hashem M.,et al.,Reaction Effieiency for Cellulose Cationization

Using 3-Chloro-2-Hydroxypropyl Trimethyl Ammonium Chloride TRJ, 2003, 73 (II):

1017/1023.

[16] Rupin, M. TCC, 1976, 8 (9): 54/58

[17] Draper.S.L.et al.,Characterization of the Dyeing Behavior of Cationic Cotton with Direct Dyes AATCC Reviews,2002.2(10);24/27

[18] Hauser, P.S.,etal.,Dyeing Cationic Cotton with Fiber Reactive Dyes: Effect of Reactive Chemistries,AATCC Review 2002.2(5);36/39

[19] Hauser, P.S.,et al.,Reducing Pollution and Enargy Requirements in Cotton Dyeing,TCC &ADR 2000 32(6): 44/48

[20] Bilgen M.,Wrinkle Recovery for Cellulosic Fibric by Means of Ionic

Crosslinking, 2005 (系作者在美国北加州大学硕士学位毕业论文)

[21] Smith, Caribrent, etal.,USP 20050241073, Ionic Crosslinking of ionic Cotton with Small molecular weight Aninic or Cationic Molecules (Nov.3.2005)

[22] Smith.B.,et al.,lonic Crosslinking A Noval Method of Fabric Stabilization, NTC Research Briefs Chemistry Competency, June-2005

[23] Smith B.,et al.,lonic Crosslinking A Noval Method of Fibric Stabilization, NTC Annual Report;Nov-2005

[24] Smith B.,et al.,lonic Crosslinking A Noral Method of Fibric Stabilization,NTC Research Briefs Chemistry Competency, June, 2006

[25] Fahmy, H.M.,Enhancing Some Performance properties of ester Crosslinked Cotton Fabric by Pre-Quatemization.