互穿聚合物网络(IPN)型粘合剂NC-203的合成及其应用的研究yd7404

朱文均 吴春明 诺瓦化学(苏州)有限公司

原载:《全国特种印花和特种整理论文集》;213-216

【摘要】采用功能性和反应性乳化剂及互穿聚合物网络(IPN)技术合成了一种新型NC-203粘合剂,具有较好的粘接力,已被多家服装辅料企业用于热熔胶整理上,整理后织物具有良好的剥离强度以及理想的各项物理指标。

【关键词】互穿聚合物网络(IPN) 粘合剂 剥离强力

1 引言

据中国服装协会调查,2001年中国服装出口总量为124.9亿件,服装及衣着附件出口总金额为366.56亿美元。服装及衣着附件出口总金额,占中国出口贸易总额的13.8%,占全球服装出口贸易总额的1/6[1]。由此可见,中国成为世界上最大的纺织品服装生产国和输出国,随着中国纺织服装出口量的高速增长,对其配套的上游产业-服装辅料行业提出新的挑战和机遇,迫使其跟随服装业的发展,而不断调整其发展的步伐。近几年,国内多家服装辅料企业开始对传统的面料整理技术进行改进,特别是对热溶胶整理技术,进行技术革新,从有底粉浆整理,改为无底粉浆整理,该技术的实施不仅降低了企业生产成本,而且提高了产品的质量,为企业带来了较大的经济效益。

该技术首先是由在中国注册的一家日资企业,引进其国内先进技术和设备,对热熔胶整理技术进行创新,该技术的关键要素之一是粘合剂,该粘合剂是由日本进口而来,国内尚无这方面报道,为此我们通过调研分析,决定采用互穿聚合物网络(IPN)技术来合成此类粘合剂,以满足国内众多服装辅料企业对此类产品需求。

互穿聚合物网络(lnterpenetrating Polymer Network,简称IPN)是两种共混的聚合物分子相互贯穿并以化学键的方式各自交联而形成的网络结构[2]。互穿聚合物网络一词是由Millar于1960年第一次提出,但对具有IPN结构的材料的研究可以追溯到19世纪Good year进行的橡胶的硫化或交联。进入20世纪后,一些科技工作者在IPN方面做了一些工作,但真正IPN进行深入的研究始于Millar。60年代初,他制

成了聚苯乙烯/聚苯乙烯(PS/PS)的lPN离子交换树脂材料。继Millar之后,越来越多的工作者在IPN的研究及应用方面做了大量的工作,IPN被广泛应用作抗冲击材料,离子交换树脂,噪音阻尼材料,热塑性弹性体和其他材料。目前,在我们国内,IPN已在化工系统被使用,在印染界黄福茂、蔡明洲等学者已对此发表了各自研究结果[3][4]。

2 实验

2·1 主要原料:

丙烯酸甲酯(工业级)、丙烯酸丁酯(工业级)、甲基丙烯酸甲酯(工业级)、丙烯腈(工业级)、反应性有机硅单体(工业级)、交联剂GAO1(自制)、乳化剂十二烷基硫酸钠、平平加0-15、功能性和反应性乳化剂(自制)、过硫酸铵(分析纯)、增稠剂PTF、聚酯(工业级)、聚酰胺(工业级)

2·2 合成实验

将部分单体和交联剂GAOl用乳化剂乳化成单体Ⅰ备用;将另一部分单体和交联剂GAOl及反应性有机硅单体用乳化剂乳化成单体Ⅱ备用。在反应釜中加入一定量的水,在氮气保护下升温至5O℃,加入10%预乳化单体Ⅰ,升温至70℃加入部分引发剂,至80℃,开始滴加单体Ⅰ和引发剂,滴加完毕后,再反应1小时,然后滴加单体Ⅱ和引发剂。滴加完毕后,再反应1.5小时,升温至90℃再反应半小时,停止反应,冷却至40℃出料,所得乳液实测含固量为45%。

3 结果和讨论

3·1 粘合剂的物理性能

3·1·1 粘合剂的粒经分布

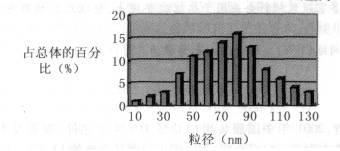

采用功能性和反应性乳化剂,以及IPN技术合成的粘合剂平均粒经在9Onm以下,分布均匀,图1为LS13320激光粒度仪测出的乳液中粒子直径分布图。其中交联剂GAOl用量为单体总量的1%。

3·1·2 粘合剂的成膜性

将合成实验所得乳液分别在室温和80℃干燥,均可制成无色透明膜,其膜伸长率可达500%。

3·1·3 粘合剂的稳定性

将试验所得乳液稀释至含量为10%,在离心机上以3000RPM的速度离心分离半小时,未发现絮状物。这说明该粘合剂具有良好的稳定性,这可能与使用反应性和功能性乳化剂有关,因为该类乳化剂直接参与了化学反应,乳化剂分子直接连接在高聚物主链或支链上。

3·2 乳化剂对剥离强力影响

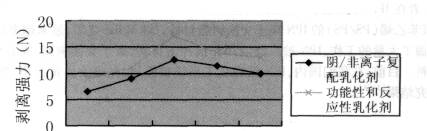

在乳液聚合体系中,一般情况下,乳化剂不直接参加化学反应,但它是最重要的组份之一,乳化剂的种类和浓度将直接影响引发速率及链增长速率。它也会影响决定聚合物性能的聚合物的分子量及分子量分布,以及影响与乳液性质有关的乳胶粒浓度,乳胶粒的尺寸及尺寸分布等重要指标。因此乳化剂的选择在乳液聚合中起到举足轻重的作用。我们采用的乳化剂是功能性和反应性乳化剂,为此我们也对这类乳化剂和常规使用阴/非离子复配乳化剂进行对比试验,试验结果见图2

|

|

|

1 2 3 4 5 |

|

乳化剂剂用量 |

由图可见,剥离强力随着乳化剂用量增加而增加,但是乳化剂用量达到单体总量3%以后,随着乳化剂增加反而减小。同时可以看到,采用功能性和反应性乳化剂,在乳化剂用量相同情况下,其剥离强力要明显高于常规小分子乳化剂。这是因为小分子乳化剂在高温焙烘时,容易发生迁移,而功能性和反应性乳化剂不易发生此类现象。

3·3 引发剂用量对高聚物转化率的影响

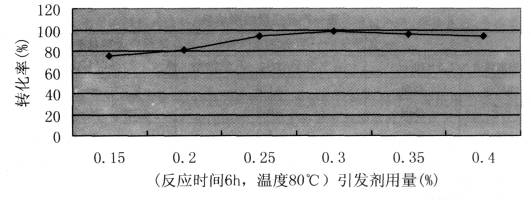

引发剂是乳液聚合配方中最重要的组份之一,引发剂的种类和用量会直接影响产品的产量和质量,并影响聚合反应速率。本实验采用的引发剂为过硫酸铵,由于影响聚合反应速率的因素众多,为此我们决定在相同条件(温度、时间、乳化剂)改变引发剂用量进行试验。

结果见图3:

由图3可见随着引发剂用量增加,转化率随之增加,当引发剂用量到达0.3%时,转化率为最大,随后又减少。同时,在实验中发现当引发剂用量太大时有少量凝聚物产生。

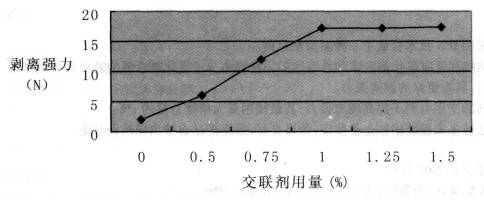

3·4 交联剂用量对剥离强力的影响

交联剂用量对整理后织物剥离强力影响结果如图4

4 工厂应用试验

4·1 工艺流程

制浆→刮浆→喷撒热熔胶→烘干→焙烘(170℃,40-60s) →成品(经编衬纬40×75,40×100)

4·2·制浆处方:

NC-203粘合剂 50-60

水

50-40

增稠剂 1.8-2.0

100(公斤)

4·3 产品性能指标检测

测试标准:FZ/T01805-2000热熔粘合衬布剥离强力的测定;

GB-1140101-89热熔粘合衬布干洗后外观及尺寸变化的测定;

GB-1140201-89热熔粘合衬布水洗后外观及尺寸变化的测定。

(经编衬纬40×75)产品质量指标检测结果如表一

表一 产品质量检测结果

|

|

实测值 |

标准值 |

|

|

剥离强力N/2,5×lOcm |

l7.2 |

≥10 |

|

|

干洗尺寸变化% |

经向 |

-1.8 |

≥-25 |

|

纬向 |

-0.9 |

≥-20 |

|

|

水洗尺寸变化% |

经向 |

-1.2 |

≥-15 |

|

纬向 |

-0.8 |

≥-10 |

|

|

水洗后外观变化(级) |

4 |

4 |

|

|

干洗后外观变化(级) |

4 |

4 |

|

从表一可见,产品各项性能指标的实测数据要高于标准值,特别是剥离强力,要远远高于标准值。这也为该产品的推广应用提供了有力保障,目前该产品已被多家服装辅料企业所使用,最终产品直接出口欧洲和美国,取得了良好的社会效益和经济效益。

5 结论

1、我们采用IPN技术合成了一种新型粘合剂。

2、采用功能和反应乳化剂合成的乳液比采用常规小分子乳化剂合成的乳液具有更好的粘接力,体现在织物整理后,具有更好的剥离强力。

3、交联剂的使用有利于提高剥离强力,其最佳用量为单体总量的1%。

4、产品巳被多家服装辅料企业使用,效果良好,最终产品直接出口欧洲和美国。

参考文献

l.中国印染协会信息2003.1(9)

2.施良和 胡汉杰,高分子科学的今天与明天,化学工业出版社,1994

3.黄茂福,聚氨酯/聚丙烯酸酯互穿网络涂料印花粘合剂的制备与应用,2004国际涂料应用和特种印花学术交流会;17-23

4.蔡明训 吴春明 顾东民,IPN结构在合成涂料印花粘合剂中应用初探,2004 国际涂料应用和特种印花学术交流会;24-29