喷墨印花用印墨yd6505

陈荣圻 (上海纺织职工大学 200082)

原载:《印染》2006/12;38-45

【摘要】对喷墨印花印墨的基本性能以及着色剂染料和颜料的品种作了详细介绍,特别对于适用于多种纤维印花,性能优异的有机颜料及其亲水性改性处理进行了重点探讨。

【叙词】喷射印花 染料 有机颜料 改性处理 亲水性

中图分类号:TS194 434

l 织物喷墨印花概述

织物常规印花,例如筛网印花和滚筒印花,都是将花样设计者的意图通过负纹效应转移到筛网或花筒上,然后将染料(或颜料)透过筛网或花筒传递到织物基质上,再经后处理使色素固着在织物上,并具有一定的牢度。这种加工方式流程长、工序多、既费时、又昂贵。随着印花织物份额不断增加,这种传统的印花技术己成为生产与贸易的瓶颈。

近二十年来,数字打印技术的问世,己引起印刷业的深刻变革,其印刷质量可以做到即时应答、色彩逼真、工艺便捷,启示人们能否将纸张喷墨打印的技术移植到织物印花加工中来,借助干计算机和辅助设计,形成纺织品印花的新技术,这己成为20世纪90年代印花工业的共识。

所谓织物喷墨印花,是将含有色素的油墨,经由喷嘴喷射到被印基质上,由计算机按设计要求控制形成花纹图案[1]。根据油墨系统的性能,经适当后处理,焙烘加工得到一定牢度和鲜艳度的印花织物。

20世纪90年代以来,随着电子分色、配色等CAD技术在纺织印染行业的应用,1997年日本的 Canon、Seiren,荷兰的Stork和法国的Toxot等竟相开发织物喷墨印花技术和设备的研究[2]。

目前由纸张喷墨印刷演变而来的织物喷墨印花设备技术,主要有两种类型,即连续喷墨(Continuous Ink Jet,CIJ)和按需喷墨(Drop on demand DOD)[3-4]。

1.1连续喷墨(CIJ)

连续喷墨是油墨在300 kPa左右的压缩空气推动下,强制通过一个直径分布在 10-100µm的小喷嘴,出来的油墨液流分成细小的液滴。这种液滴是由压电晶体(谐振器)机械地激励而强制形成的,随着高频振荡形成每秒62500液滴,这样导致了有规则和受控方式形成的微小液滴。

1.2按需喷墨(DOD)

按需喷墨顾名思义即只有在需要时才把油墨喷射到基质物上。油墨是不带电荷的,油墨被突然施加的热脉动,压电、机械等作用,使油墨产生液滴。使用最多的是依靠热脉动产生油墨液滴,喷射周期约为 10000滴/s,墨滴体积约15-220µµL。由干所需温度高达350℃以上,导致油墨分解和喷嘴堵塞。

喷墨印花由干具有许多特点,产品附加价值特别高,发展趋势非常乐观。2000年喷墨印花织物全世界产量达29亿平方英尺,为世界印花布产量的1.0%,是1997年的48倍;预期2002年将达127亿平方英尺,占印花布4.4%。从全世界喷墨印花机的发展来看,1998年745台,1999年1782台,2000年3253台,预测 2001年为 5980台,2002年达8200台,2003年则高达12300台,5年内增加约16倍。

制约喷墨印花发展的是印花速度与生产成本,据有关资料报道[2],喷墨印花织物每生产l米的加工成本估算为印墨1.3[马克],设备折旧0.70[马克],能源及保养0.94[马克],人工费1.70[马克],总计为4.64[马克],印墨占成本的28%。

2 纺织品喷墨印花用印墨的基本性能

喷墨印刷技术的纸张用印墨研究己很成熟,用于纺织品喷墨印花的印墨研究尚属初期,产品正在开发之中。用干喷墨印花的印墨配方或色浆组成必须符合严格的物理和化学标准,具有特定的性能,才能形成最佳液滴,适合特定的喷墨印花系统,得到优良的图像和色泽鲜艳度。喷墨印花的印墨或色浆的基本性能和要求如下[5,6]所述。

2.1 表面张力

表面张力对墨滴的形成和印制质量极为明显。喷嘴周围有否溢出物、液滴的断裂长度、液滴的稳定性、液滴形成速度和是否呈直线运行等,总之,液滴形成的优劣,均受表面张力影响。表面张力太大,油墨不易形成小的微滴,并可能出现较长的断裂长度,或断裂成“拖尾巴”状微滴(见图1),

|

|

|

图1落滴的高速摄影[7] |

直接影响到图案的质量。太大的表面张力还会使喷嘴表面不易被润湿,而喷嘴周围的油墨集结会影响微细液滴的线性运行和印花效果的重现性,也影响液滴对织物的润湿和渗透。油墨的表面张力必须低干纤维的表面能,如棉的表面能为64m N/m,涤纶为 43 m N/m,锦纶为 46 m N/m。表面张力太低则会导致液滴不稳定,甚至形谕’卫星状’生成溅射点,影响图案效果。

对CIJ印花机推荐的表面张力范围为40-60m N/m;而对 DOD热喷射印花机则通常在40-50m N/m .

2.2 粘度

粘度是印墨的另一个重要物理性质。印墨的粘度与表面张力一起影响墨滴的形成。粘度高,会使断裂的尾巴拖长呈拉丝状;粘度太小,则微滴易破碎。受粘度影响的还有液滴的喷射速度。若粘度太高,会使喷射速度降低,甚至墨滴不能击中被印基质的相同点之上。与传统印花色浆相比,用于喷墨印花的印墨应具有非常低的粘度。一般用CIJ技术为2-10mPa·s,DOC技术约粘度为10-30 mPa·s。

2.3 粒径

采用平均粒径和最大粒径两种参数表示印墨的颗粒尺寸。微滴粒径比最大粒径大的不能应用,而且要求在高剪切(如搅拌,高速通过喷嘴)和不同温度下,粒径仍保持不变或改变很小。

用CIJ印花机的印墨粒径平均值应小干0.5 µm,最大值不超过lµm。因为喷嘴直径只有50µm,印墨经喷嘴时,小尺寸粒子可能在喷嘴周围聚集成大粒子,大而不规则的粒于还会导致微滴形成困难和不稳定,最终导致喷嘴堵塞。目前喷嘴己成为消耗品,寿命半年至1年。

2.4 导电率

在CIJ印花设备中,油墨微滴是依靠带电荷在电场中产生偏转的,因而油墨必须具有导电的能力,导电率要求在750 S ismens以上。但是水相的油墨体系,本身己具有良好的导电性能,只有在溶剂型油墨体系中才加入专用的导电性调节剂。

喷墨印花用印墨有很强的专用性,不同的喷墨印花机和不同的喷墨方式(热气泡、压电、偏转),其所用印墨不尽相同,很难制成通用的喷墨印花印墨。甚至有些生产厂(如 Epson,Canon,惠普)在喷头上装有芯片,必须用他们生产的印墨,这又给研究开发喷墨印花印墨带未难度。

3 染料着色剂印墨

纺织品喷墨印花使用的着色剂主要是染料,如活性染料、酸性染料和分散染料,分别适用干棉、蚕丝/锦纶、涤纶织物的印花[8,9]。

3.1 活性染料

活性染料喷墨印花的墨水组成,份

活性染料 15

硫二甘醇 24

二甘醇 2I

氯化钾 0.004

硫酸钠 0.002

水 40

目前己经提供商品的有以下几种:

(l)Cilia公司的Cibacron MI ink,适用干微压电式和热气泡喷射技术,具有优异的牢度和鲜艳的颜色。由

Ciliacron Yellow MI-6MS(100)、Golden

Yellow MI-2RN(200)、 Orange MI-2R(300)、 Red MI-B(400)、Red MI-4B(500)、Blue MI-3R(600)、TuTquoise MI-GR(700)、Grey MI-AS(800)和 Black MI-GR(900)等9个品种组成。

(2)Dystar公司的Jettex R,用干喷墨印花的提纯活性染料系列,共有13只品种。即: Jettex Yellow SG、Yellow GL、Golden Yellow GR、 Orange RN、Red FB、Red 3B、Red 4B、Blue 3R、TuTquoise G、Navy Blue BS、Grey G、Grey GM和Black BN。

(3)Dystar公司的Jettex R

ink系列有9个品种,包括Jettex Yellow 5G ink、Golden Yellow GR ink、Orange RN ink、Red FB ink、Red 4B ink、Blue 3R ink、TuTquoise G ink、Grey G ink和Black BN ink。

TuTquo。e G。k、Grey G。k和Black BN ink。

可用干喷墨印花的活性染料品种有:C.1.活性黄2、15、37、42、76、95、168、175。C.1. 活性红2I、24、31、33、 45、 111、112、114、180、218、226、228、235。C.1.活性蓝15、19、2I、38、49、72、77、176、203、220、230、235。C.1.活性橙5、12、13、35、95. C.1.活性棕7、11、33、37、46. C.1.活性绿8、19. C.1.活性紫2、6、22. C.1.活性黑5、8、31、39.其中常用的品种为 C.1.活性黄95, C.1.活性红 218、226,C.1.活性蓝15、49,C.1.活性黑39。

常规印花时,活性染料与碱剂、浆料等添加剂调在一起制成色浆进行印花,印花后经烘干、汽蒸或焙烘,最后水洗。喷墨印花由于严格的染料纯度要求和连续喷射对油墨所需导电率要求,所用的其他印花化学品(包括碱剂、尿素、海藻酸钠等)均不能加到油墨中去。所以在印花之前织物需经预处理,预先浸轧这些化学品,轧液率为 75%-80%,然后烘干→喷墨印花(100-102℃汽蒸)→水洗。

3.2 酸性染料

酸性染料喷墨印花的墨水组成,份

酸性染料 10

硫二甘醇 23

二甘醇单甲醚 16

氯化钾

0.05

水

5l

Cilia公司的Lanaset SI系列有7个品种,适用于微压电式和热气泡喷射对羊毛、蚕丝和聚酰胺织物进行喷墨印花,具有鲜艳的色泽和优异的湿牢度及日晒牢度。具体是:Lanaset Yellow SI-100、Red SI-200、Red SI-300、Blue SI-400、Turquoie

Sl-500、Gtey SI-600和Black SI-700。

可用的酸性染料品种有:C.1.酸性黄 l、7、11、17、23、25、36、38、49、72、100、110、127。C.1.酸性红1、27、35、37、57、114、138、254、257、266、274。C.1.酸性蓝7、9、 62、 83、 90、 112、 185。C.1.酸性黑26、107、109、155。C.1.酸性橙56、67、149。其中常用的有:C.1.酸性黄110。C.I.酸性红266。C.I.酸性黄90及C.I.酸性黑26。

印花织物也要浸轧海藻酸钠的预处理,轧液率75-80%,烘干后喷墨印花,印花后在100-102℃下,汽蒸 10m in(蚕丝)或30m in聚酰胺),其他处理方法同普通印花。

3.3 分散染料

(l)分散液制备,份

萘磺酸甲醛缩合物(分散剂) 20

二甘醇

10

去离子水

55

原染料

15

研磨后过滤制成分散染料分散液。

(2)印花墨水制备,份

染料分散液 40

硫二甘醇 24

二甘醇 11

去离于水 25

Cilia公司有DI和TI两个品种系列,它们是:Terasil Yellow DI-GWL,Red DI-GSA,Blue DI-BGE和Violet DI-B。 Teraisl yellow TI-G,Red TI-M,Blue TI-6R,Turquoise TI-G和Black TI-B。

4 有机颜料着色剂印墨

喷墨印花着色剂分为两类,即水溶性的染料和水不溶性的有机或无机颜料。染料着色剂的主要优点是色谱齐全,色彩鲜艳,得色强度高;具有优良的水溶性,制作印墨方便,成本低,易干制成高浓度的墨水,墨水稳定性好,不易堵塞喷头,打印质量好,适用干快速喷墨印花;不存在生态环保问题。一般是将水溶性染料、保湿剂、催干剂、粘度调节剂、pH调节剂、防霉剂和纯净水一起配制成水基型墨水。目前喷墨印花机使用的商品化印墨大多数属于这一类。

但是由染料着色剂配制的水基型墨水所印制的印花产品存在着耐水牢度和耐光牢度很差,易沾污等缺点[10]。特别是目前由喷墨印花印制的纺织品的附加价值非常高,对牢度的要求也明显比一般织物高。

应用颜料(涂料)进行喷墨印花是大家感兴趣的题目。而进行喷墨印花时发现印墨中的颜料粒子大小,对于喷嘴的堵塞、印墨的流变性和稳定性特别敏感。颜料印墨还因粘度的限制,很难印制颜色较深的图案,这也限制了对它的研究和开发。所以DOD系统印花是以染料为基础的印墨为唯一选择,即使用于C IJ系统印花也仅限于分辨率低于200 dp i的图案。

颜料着色剂的最大优点在干其优良的耐光牢度和耐水牢度。但颜料不溶于水,因而在用颜料着色剂配制水基型印墨时,通常是将颜料研磨成细粉,将其用表面活性剂或聚合物分散剂分散、悬浮在水中制成水基型印墨[11-12]。水基型印墨为热力学上不稳定体系,很难配制成稳定性良好的高浓度墨水。由于表面张力等原因,颜料着色剂在水中倾向干聚集,因此印花得色强度低,色彩不艳丽,图案不情晰,易干堵塞喷头。此外,颜料着色剂还存在色谱不齐全,颜色不够鲜艳,透明度不好,配制墨水成本相应较高等缺点。所以实际可供使用的颜料着色剂喷墨印花用印墨十分有限, 是一个可供研究和开发的新领域,真正完全商品化的很少。如:

Hoechst Celonese公司的HOSTAFINE产品是一种含固量为40%-50%的油/水微乳液,产品的稳定贮存期为一年[4]。另一商品是德国 H F公司所推荐的水性印墨着色剂,商品名FLEXOTAN,颜料含量为80%-90%的粉状物,在水中搅拌即可达到良好的分散效果。品种包括黄HFG-PVP 2087(C.1.P.Y.151),黄HR-PVP 2011(P.Y.83),品红E-PVP 2088(P.R.202),洋红HF4C-PVP 2040(P.R.185),红HF2B-PVP 2012(P.R.208),紫RL-PVP 2089(P.V.23),蓝B2G-D(P.B. 15; 3)[13]

Ciba公司的Irgaphor系列喷墨印花用颜料墨水目前有8个品种。即Irgaphor yellow TBI-100、Golden yellow TBI-200、Red TBI-300、Navy TBI-400、Blue TBI-500、Green TBI-600、Grey TBI-700、Black TBI-800。另有高浓剂型 7个品种,即: Irgaphor Yellow TBI-150HC、Golden Yellow TBI-250HC、Red TBI-350HC、Magenta TBI-380HC、Blue TBI-550HC、Green TBI-650HC、Black TBI-850HC。

可供选择的颜料品种比较多[8]。

黑色颜料品种有:C.1.颜料黑7和11,用量最大的是碳黑。

黄色颜料品种有:C.1.颜料黄1、3、12、13、14、17、23、24、34、37、42、53、55、8l、83、95、97、98、100、101、104、108、109、110、117、120、138、153等。其中 C.1.颜料黄14是使用比较多的品种。

品红色颜料品种有:C.1.颜料红1、2、3、5、17、22、23、31、38、48;2.48; 3.48; 4.49; 1.52; 2.53; 1.57; 1.60; 1.63; 1.63:2.64; 1、81、83、88、92、101、104、105、106、108、112、114、122、123、146、149、166、168、170、172、177、178、179、185、190、193、209、219等。其中 C.1.颜料红122是性能较好的品种之一。

青色颜料品种有:C.1.颜料蓝1、2、15、15: l.15; 2.15; 3.15; 4.15; 5.15; 6.16; 17:l、56、60、63等。用得比较多的是 C.1.颜料蓝15; 3。

喷墨印花机很少只用黑、黄、品红、青4种颜色的喷头,主要有7-8个甚至12个喷头,所以还要增加嫩黄、深蓝等多种颜料品种。

DOD喷墨印花是应用热发泡技术和微压电技术进行的。热发泡技术由计算机信号控制将一个电阻器加热到一定温度(350 ℃),使墨水产生雾状气泡,雾状气泡冷却或破灭形成墨滴,自喷嘴喷出形成图案,这就要求着色剂能耐高温。一般染料做不到,而部分耐热稳定性很高的有机颜料可以用于这一技术的喷墨印花。例如 P.R.122、 P.R.149、 P.Y.12、P.Y.94、 P.Y.110、P.R.68、P.V.31和P.B.15 3等。

5 有机颜料亲水性改性处理

有机颜料着色剂用干喷墨印花主要集中在如何制备超细颜料。通过有机颜料改性及改进颜料着色剂水基墨水的配方,以得到高浓度、流动性和稳定性良好,不堵塞印花喷头的水基型墨水。为此,各大染料及墨水厂商研究机构作了大量研究,这些工作主要集中在制备微乳型墨水,颜料着色剂的改性和合成分散性能优良的分散稳定剂。还有通过磺化[14,15],或低温等离子体照射,在颜料分子中引入水溶性基团和极性基困[16]。

5.1 低温等离子体照射技术

低温等离于体照射技术用干有机颜料改性,引入极性基团以制备水性喷墨着色剂,曾对P.V.15、P.V.19和P.V.23等品种进行研究,在颜料粒子表面层引入-COOH、-OH等基团,使颜料亲水性提高。它的基本原理[17]是氧具有较高的化学活性,在低温等离子体照射下能产生以下一系列化学反应。

从量子化学原理而知, 两个氧原子在形成分子轨道时,每一个氧原于中的4个2P电于没有全部进入轨道,其中一个进入反键轨道,这样在每个氧原于中残留不成对的电子,其电子对排列为:[ ![]() ]这两个电子形成自转平行的一种自由基。所以氧的气体表现为常磁性体。也就是说,氧分子基态己是自转平行的三电子π键(三重态),有着较高的反应活性。如果氧作为放电

]这两个电子形成自转平行的一种自由基。所以氧的气体表现为常磁性体。也就是说,氧分子基态己是自转平行的三电子π键(三重态),有着较高的反应活性。如果氧作为放电

介质,则被高能电子碰撞后获得能量,可激发成一重态。若高能电于能量>seV,原于间距扩大,便离解成化学活性极高的两个原子态氧。

![]()

若高能电子能量>12eV时,碰撞后产生电离为氧正离于:

![]()

氧正离子与电子中和,释放出能量,再次离解为原于态氧:

![]()

此外,由干氧是电负性很高的元素,在等离子体系统内,与电于的附加作用而形成氧负离于:

![]()

以上产生的氧正离于和氧负离于又将中机中和能的一部分由于辐射跃迁而返回到基态分子,一部分离解为原于氧:

![]()

在氧等离子体系统中,由以上种种反应产生的原子态氧,在颜料表面上进行以下一系列反应:

从而在颜料表面产生大量的含氧基团,如-COOH、-OH、-C=O等,改变了颜料的亲水性。

5.2 有机颜料微乳液

将有机颜料溶干油中,井将其转变为油/水型微乳液,可以得到稳定性良好,浓度高干35%的微乳液,例如Hoechst Ce1anese公司的HOSTAFINE是一种含固量为40%-50%的油/水型微乳液。

这类油/水型墨水是将有机颜料溶干如柠檬油、松油、精萜烯、松烯油等油剂中。然后采用阴离子和烷基酚聚氧乙烯醚非离于型表面活性剂,也可以单独用非离于表面活性剂乳化于水中,制成颜料的油/水微乳液。为了提高微乳液稳定性,在墨水中加入适量的有机共溶剂,如各种醇类、醚类以及如纤维素衍生物、聚乙烯醇(PVA)、聚乙烯吡咯啉酮、丙烯酸酯等水溶性树脂[18-20]。这些聚合物又称为增稠剂。

5.3 水可分散超细颜料着色剂

为降低颜料着色剂的粒径,使印制图案情晰,且有染料着色剂的透明感,可制成水可分散超细颜料着色剂。通常颜料粒子的分散包括润湿、粉碎和分散稳定三个过程。在粉碎过程中,机械力将颜料粒子破碎,然后分散剂迅速吸附到粒子表面,使其稳定分散到水介质中去。如果粒子表面润湿性能不好,破碎的粒子不能及时被分散剂吸附并分散,粒子将重新聚集。也就是说,颜料着色剂需要进行表面改性,诸如添加非离子和阳离子表面活性剂或其复配物,或添加亲水性高分子化合物进行处理;或将有机颜料溶入水溶性溶剂如二甲醚、二丁醚、二甘醇单甲醚、三乙醇胺的混合物进行研磨,得到平均粒径为 10-15 µrn的超细颜料着色剂。把这种颜料加入含有聚丙烯酸酯、聚酯、聚酰胺或聚脲等水溶性树脂中,制成水分散体[21]。

使用表面活性剂对颜料进行表面改性处理是一种最简便的方法。表面活性剂既是润湿剂,又是分散剂,但受到分子量的约束,不可能制成超细颜料分散体。选用表面活性剂的主要依据必须根据颜料的 H LB值,选用和复配 H LB值相近的表面活性剂进行表面改性,才能获得理想的效果。部分经常生产的有机颜料H LB值如表1所示。

表1 部分有机颜料的HBL值

|

C.I索引号 |

HBL值 |

C.I索引号 |

HBL值 |

C.I索引号 |

HBL值 |

|

P.Y.1 |

9.1 |

P.O.1 |

9.20 |

P.R.112 |

12.6 |

|

P.Y.3 |

8.5 |

P.O.5 |

7.5 |

P.R.122 |

12.6 |

|

P.Y.5 |

9.36 |

P.O.13 |

8.7 |

P.R.144 |

8.17 |

|

P.Y.6 |

8.82 |

P.O.16 |

10.26 |

P.R.146 |

11.8 |

|

P.Y.7 |

11.49 |

P.O.24 |

8.57 |

P.R.148 |

8.23 |

|

P.Y.10 |

8.69 |

P.O.34 |

8.2 |

P.R.163 |

8.09 |

|

P.Y.12 |

8.8 |

P.O.36 |

10.9 |

P.R.166 |

8.34 |

|

P.Y.13 |

8.0 |

P.O.43 |

8.4 |

P.R.171 |

12.15 |

|

P.Y.14 |

8.4 |

P.R.1 |

7.05 |

P.R.170 |

11.56 |

|

P.Y.15 |

8.7 |

P.R.2 |

8.4 |

P.R.175 |

12.0 |

|

P.Y.16 |

7.8 |

P.R.3 |

6.7 |

P.R.176 |

12.12 |

|

P.Y.17 |

10.0 |

P.R.4 |

6.6 |

P.R.180 |

8.65 |

|

P.Y.65 |

11.7 |

P.R.5 |

12.35 |

P.R.188 |

8.86 |

|

P.Y.72 |

10.0 |

P.R.7 |

7.66 |

P.R.191 |

8.4 |

|

P.Y.74 |

11.7 |

P.R.8 |

8.7 |

P.R.245 |

11.94 |

|

P.Y.75 |

9.6 |

P.R.9 |

8.22 |

P.R.214 |

7.5 |

|

P.Y.81 |

7.6 |

P.R.10 |

8.5 |

P.R.242 |

7.4 |

|

P.Y.83 |

10.5 |

P.R.12 |

8.09 |

P.V.19 |

13.6 |

|

P.Y.93 |

9.8 |

P.R.13 |

8.09 |

P.V.23 |

9.4 |

|

P.Y.94 |

9.6 |

P.R.21 |

8.93 |

P.V.34 |

14.78 |

|

P.Y.95 |

9.81 |

P.R.23 |

9.26 |

P.V.35 |

11.25 |

|

P.Y.97 |

11.17 |

P.R.31 |

11.8 |

P.Br.25 |

10.47 |

|

P.Y.120 |

13.65 |

P.R.32 |

10.2 |

P.B.15:2 |

11-13 |

|

P.Y.139 |

18.9 |

P.R.37 |

9.6 |

P.B.15:3 |

14-16 |

|

P.Y.154 |

11.25 |

P.R.38 |

9.88 |

P.G.7 |

10-12 |

|

P.Y.180 |

13.91 |

P.R.40 |

6.25 |

P.G.36 |

12-14 |

|

P.Y.192 |

12.5 |

P.R.52:1 |

8-9 |

炭黑 |

14-15 |

|

P.Y.212 |

8.96 |

P.R.57:1 |

10-12 |

钛白 |

17-20 |

在经典的表面活性剂化学结构基础上,近年来开发应用一些高分子分散剂。其分子中含有可调节的亲油性聚合链,井有锚基(如苯基、酯基),可以与颜料粒子表面通过多点吸附,并以共价键、范德华力牢固地结合在颜料粒子表面,明显降低解吸附。而其亲水性基依靠电荷排斥和位阻排斥,可明显改进分散稳定性,提高研磨效率,在水介质中可降低粘度。

这些亲水性高分子分散剂如特定分于量范围的聚丙烯酸盐、丙烯酸-苯乙烯、苯乙烯-顺丁烯二酸酐(马来酸酐)、丙烯酸-丙烯酸酯、苯乙烯-丙烯酸-α-甲基丙烯酸乙酯(Joncryl 68)和乙烯-丙烯酸等聚合物,以及β-萘酚聚氧乙烯醚(Solsperse-27000)。

其中苯乙烯与丙烯酸(包括马来酸酐)的嵌段共聚物是一种典型的亲水性聚合物分散剂,其疏水端以聚苯乙烯为主,与颜料分于之间以范德华力和强的平面π-π键稳定地锚接在颜料表面上。其亲水端以聚丙烯酸为主,而且以铵盐形式出现,增加竣酸盐的电离性,使其羧酸阴离子伸展在水中提供静电斥力。例如苯乙烯(S)-马未酸酥(M)共聚物处理过的颜料,在水中的表面电荷〔电位分别为:M︰S(︰l)为-62.34 mV;M︰S(2︰I)为-76.72mV;M︰S(3︰l)为-87.50mV[22]。而且,对干极性很低的有机颜料而言,其在水中的表面电荷在-15 m V至-35 m V之间,排除了亲水基一端对颜料的吸附。

Solsperse-27000为非离于表面活性剂,其疏水端为平面较大的萘环,可与颜料以稳定的分子间范德华力和π-π键作用力结合,但其亲水端为聚氧乙烯醚伸展在水中,只提供位阻斥力,不如静电斥力强烈阻止颜料粒子的凝聚。

共聚物的分于量对其应用性能有重要影响。分子量太低与颜料结合力较弱,易解吸附,在颜料表面形成的空间障碍较小,不能有效地阻止颜料粒子的再凝聚。分子量太大可使空间障碍增大,虽对稳定分散有利,但易发生被吸附的共聚物和颜料颗粒之间架桥和吸附层分子间不是定向排列,而有相互缠连现象,使颜料颗粒重新聚集,不利干颜料稳定分散。需通过调节聚合温度和引发剂用量,由于是溶剂聚合,分于量实际上通过不同溶剂有不同沸点来控制回流温度来达到的。

共聚物分散剂由疏水性单体与亲水性单体组成。与表面活性剂一样,是一个两亲分子结构,因此也有H LB值,而且随两种不同单体在共聚物中所占的比例不同,共聚物的 H LB值也随之变化。例如马来酸酐(M)与苯乙烯(S)的比例变化后的HLB值如下:

M︰S=0.3︰1 H LB值=5.75

M︰S= 0.5︰1 H LB值=7.50

M︰S= l︰I H LB值=11.25

M︰S=2︰I H LB值=15.38

M︰S=3︰1 H LB值=17.60

共聚物分散剂对颜料的表面改性是通过在颜料表面的吸附,致使亲水性基团和疏水性基团作定向排列,达到润湿和分散作用。因此应根据颜料的 H LB值(见表1)对聚合物分散剂的两种不同单体的比例作适当的调节,以期达到最佳稳定分散效果。

用聚合物分散剂处理的有机颜料,表现出良好的分散效果。例如表2所示用J-68处理各种有机颜料后,数均粒径(Dn),重均粒径(Dw)很小[23],达到喷墨印花用有机颜料印墨的粒径标准。

表2 J-68对有机颜料球磨分散粒径

|

颜料索引号 |

50%粒子低于(nm) |

Dn(nm) |

Dw(nm) |

|

P.Y.3 |

280 |

180 |

300 |

|

P.Y.12 |

140 |

80 |

170 |

|

P.Y.14 |

120 |

70 |

140 |

|

P.R.48:1 |

110 |

70 |

130 |

|

P.B.15:3 |

50 |

40 |

50 |

5.4 喷墨印花墨水的制备

5.4.l 颜料分散液制备

先将干颜料或颜料浆或滤饼制成颜料悬浮液,在高速搅拌下将颜料分散于水中,浓度为5%-20%。

聚合物分散剂加入有机共溶剂异丙醇及兼碱剂的三乙醇胺,在水中加热溶解,温度高于聚合物分散剂熔点。如美国 A illed Signal公司生产的 ACLYN 285A的熔点为85℃[24],在水中充分溶解。

颜料悬浮液同样加热到这一温度,继续搅拌,加入聚合物分散剂,温度保持在软化点以上,约低干熔点10℃,大约 20-30m in的时间使分散剂均匀地分布在颜料表面,pH值经常保持在 8-10。接着将颜料分散液冷却至室温约(25-30℃),此时仍继续搅拌。冷却后的聚合物分散剂己涂布于颜料表面,砂磨至粒径小于100nm。

5.4.2墨水的制备

将颜料分散液加入下述混合溶液中:

苯乙睛树脂乳液(水溶性树脂)、二甘醇(保湿剂)、阴离子表面活性剂+非离子表面活性剂(降低墨水表面张力)、磷酸氢二钠(pH值调节剂)、麦芽醇(粘度调节剂)及防霉剂等,然后加水搅拌充分混和即得喷墨印花墨水。

6 树脂粘合剂

与常规涂料印花一样,由干颜料对纤维无任何结合力,必须通过粘合剂将色素与纤维实行机械结合,以达到印花的目的。但经常应用的聚丙烯酸酯类粘合剂,其成膜性和流变性远远不能满足喷墨印花油墨系统的要求。目前研究的树脂类粘合剂大致为紫外光固化型和聚合微胶乳液型两种。前者是将合成粘合剂(如聚氨酯)的单体或低聚物与色素制成一种低粘度的油墨,喷射到被印织物上,然后通过紫外光固化,聚合成膜;后者是将粘合剂组分预先制成聚合物的水性微乳液,含固量在30%-50%,使其在织物上喷墨和焙烘后沉积在织物上,其粒径大多在lµm以下。

6.1紫外光固化型粘合剂[4]

这类粘合剂的分子量应小一些,将其单体或低聚物及其他化学品与色素一起喷射到织物上,然后烘干聚合成膜,将色素牢牢粘附在织物上。它的优点是固化快、节能、无污染,色素与纤维间紧密结合,耐磨牢度较高。但存在两个问题:其一是快速聚合往往会得到具有密集的、刚性的高分于链和较高交联度的聚合物,这种高分于物将影响织物手感;其二是即使用的是单体或低聚物,制成的印花墨水的粘度仍会超过喷墨印花的基本需求。解决上述问题是在聚合体系中加入大量稀释剂醋酸乙烯酯,它可使聚合物存在较长的柔曲链段,从而降低其粘度。以低聚合度的聚氨基甲酸酯(聚氨酯)为主要配方的组分(份)如下:

氨基甲酸酯二丙烯酸盐 24

四羟乙基二丙烯酸酯 8

醋酸乙烯酯(稀释剂) 48

导电性调节剂 2

光敏引发剂 3

助溶剂丙酮 15

以溶剂型染料作为此类树脂粘合剂印墨系统色素,可在紫外光照射烘干过程中使色素深入到纤维表面形成的粘合剂聚合物中,色素最大浓度在10%以内。下例为紫外光固化型粘合剂与C.1.溶剂蓝70组成的油墨系统的性能:

粘度,mPa·s 3.6

表面张力, m N/m 25

导电率, Siemens/cm 800

玻璃化温度(Tg),℃ -5

6.2 聚合微胶乳型粘合剂[6]

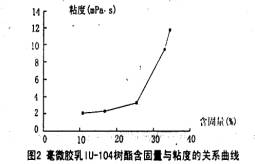

表面张力、粘度、粒径和导电率是喷墨印花的主要性能指标,在墨水中加入聚合微胶乳型粘合剂后必须符合这些指标。作为粘合剂的高分于化合物包含丙烯酸类、改性丙烯睛-丁二烯共聚物、聚丁二烯单一成分聚合物等,但以丙烯酸类为主。例如 Rhone-poulene公司提供的 IU-104毫微胶乳液树脂是30%丙烯酸类微胶乳高聚物水溶液,含固量30%,平均粒径200nm,pH值5.5; Tg-13 ℃,沸点 212 ℃,冰点 0 ℃左右。

图 2为 IU-104毫微胶乳树脂的含固量与粘度的关系曲线。在规定的2-4 m Pa·s范围内,含固量基本上在25%以下,随着含固量继续增加,粘度逐渐增大。含固量30%时为9 mPa·s,接近10 mPa·s的极限值,所以在喷墨墨水中控制含固量为 10%-20%,此时树脂液的粒径在100-500nrn,其中99%的粒径小于500 nm。

喷墨印花的印制质量界定体现在印制过程、图案轮廓和图案性能三个方面。印制过程包括液滴成形和喷射是否正常、喷嘴和回收槽堵塞情况等;图案轮廓指花型轮廓清晰度、花纹精确度、重演性等;图案性能则指印制颜色牢度、织物手感风格等。

为分析研究喷墨印花印制质量,杨如馨等人[6]选用了Hoechst Celanese公司的HOSTAFINE颜料微乳液,色素是Hostafine Rubine F6B(C.1.颜料红184,12487),含量>1%,丙二醇>1%,特殊成分1%,含固量45%。在法国TOXOT公司的Image S4-1000连续喷射印花机上印花。

将 IU-104树脂乳液用去离子水稀释至10%-20%含固量,将水稀释了的C.1.P.R.184微乳液于搅拌下倒入树脂液中,混和片刻,用布氏漏斗或细菌漏斗过滤,滤液静置过夜,井在喷墨印花前再次过滤。

儡,儡淑静直辽仅,开汪喷虽即化可再汉辽儡。

表3表明,印墨性能随印墨组成而改变。粘度随印墨总含固量增加而提高,总含固量25%左右时能达到满意的印制效果的最高值。颜料与树脂含量增加,均使表面张力下降,下降程度无比例关系。导电性随树脂含量增加而明显增加。因为聚丙烯酸是一类极性物质,随涂料含量增加变化不大。

表3 lU-104 C.l.颜料红184油墨配方与性能的关系

|

油墨组成%(wt/wt) |

粘度 mPa·s |

表面张力* mN/m |

导电率 K.siement |

||

|

IU/104 |

颜料红184 |

其它 |

|||

|

7.5 |

0 |

92.5 |

1.32 |

70.0-75.0 |

1.6 |

|

15.0 |

0 |

85.0 |

1.86 |

65.9-70.2 |

2.8 |

|

20.0 |

0 |

80.0 |

2.40 |

60.0-64.7 |

3.5 |

|

7.5 |

2 |

90.5 |

1.49 |

57.0-65.0 |

1.7 |

|

15.0 |

2 |

83.0 |

1.86 |

58.2-64.8 |

2.4 |

|

20.0 |

2 |

78.0 |

3.02 |

55.7-62.0 |

3.6 |

|

7.5 |

4 |

88.5 |

1.61 |

57.0-67.0 |

1.4 |

|

15.0 |

4 |

81.0 |

2.34 |

55.7-64.0 |

2.7 |

|

20.0 |

4 |

76.0 |

3.30 |

54.0-62.0 |

3.2 |

|

15.0 |

6 |

79.0 |

2.30 |

53.2-63.8 |

2.4 |

|

20.0 |

6 |

74.0 |

3.96 |

53.0-63.6 |

2.9 |

|

7.5 |

8 |

84.5 |

2.00 |

50.7-62.0 |

1.7 |

|

15.0 |

8 |

77.0 |

2.80 |

51.0-61.5 |

2.5 |

|

20.0 |

8 |

72.0 |

4.04 |

53.4-63.5 |

3.1 |

*为3次测试的数值范围

印制质量与树脂和颜料配方的关系见表4。

表4 IU-104 C·l·颜料红184油墨配方与印制质量的关系

|

油墨组成%(wt/wt) |

印制过程 |

|||||

|

IU/104 |

颜料红184 |

其它 |

连续喷墨时间mina |

喷嘴堵塞情况b |

回收槽堵塞情况b |

图案性能c |

|

15.0 |

0 |

85 |

60 |

5 |

4.5 |

- |

|

20.0 |

0 |

80 |

60 |

5 |

4.5 |

- |

|

15.0 |

2 |

83 |

60 |

5 |

4.5 |

5 |

|

20.0 |

2 |

78 |

60 |

5 |

4 |

4.5 |

|

15.0 |

4 |

81 |

60 |

5 |

4.5 |

5 |

|

20.0 |

4 |

76 |

60 |

5 |

4 |

4.5 |

|

15.0 |

6 |

79 |

55 |

4.5 |

3.5 |

4.5 |

|

20.0 |

6 |

74 |

53 |

4.5 |

3.5 |

4.5 |

|

15.0 |

8 |

77 |

13 |

1 |

1 |

1 |

|

20.0 |

8 |

72 |

10 |

1 |

1 |

1 |

a:本试验的印花机的墨盒满装容积可连续喷印60分钟;

b:考察喷嘴或回收槽被堵塞时间,将其分为

1-5级,5级为最好;

c::印制图案性能的综合成绩也分为1-5级,级别越高性能越好。

参考文献

[l] Ross T. America Textile lntl l997(8):64-65

[2]W inkehainer S Int. Textile Bulletin 1998,(6):74-90

[3]宋心远, 新型染整技术, 北京, 中国纺织出版社1999

[4]杨如馨, 印花专利,1999(2):25-32

[5]徐大有等, 印染,1999 25(11);36-44

[6]杨如馨, 印染,2000,26(l); 5-7

[7]陈荣析, 表面活性剂化学与应用, 北京:纺织工业出版社, 1990

[8]温卫东等, 染料工业,2001,(2);24-27

[9]鹏博, 上海染料, 2000,(3); 9-14

[10]郑庆康等, 染料工业,2000(6);32-34

[11] USP 4597794

[12] USP 5085698

[13]周春隆, 染料工业,2000(6);l-3

[14] USP 5928419

[15] EP 834537A1

[16]周春隆, 全国染料印染信息发布会论文报告集2001,56-69

[17]沈安京, 2001年染整新技术和环保纺织助剂研讨会资料集2001

[18] USP 5837753

[19] EP 625552

[20]U S P 5603735

[2I] USP 5716435

[22]罗艳等.印染助剂,2000,(l);6-8

[23]王利军等, 1998年全国染料信息发布会论文集1998,98-102

[24]WO 99. 28390

(收稿日期:2001-07- 20)