特种发泡微胶囊的制备及仿麂皮工艺研究yd6401

吕学坤 罗艳 陈水林 东华大学化学与化工学院

原载:六届论文集;213-217(lq043)

【摘要】研究特种发泡微胶囊的制备及其仿麂皮工艺条件。通过有限凝聚法合成发泡微胶囊,添加特定结构的交联剂,使微胶囊发泡效果显著提高,并在一定程度上提高了微胶囊的耐有机溶剂性。利用发泡微胶囊的发泡特性进行织物仿麂皮整理,确定了最佳的仿麂皮发泡涂层工艺。

【关键词】涂层整理 微胶囊 发泡 仿麂皮织物

发泡微胶囊是一种热膨胀微胶囊。本文所说的特种发泡微胶囊是指在原有发泡微胶囊的基础上加入特定结构的交联剂,制成具有热塑性外壳,内包低沸点有机溶剂的微胶囊。受热时低沸点有机溶剂迅速气化产生内压力,同时壁材受热软化,在内压力作用下,壁材膨胀,体积增大发泡。当壁材热塑性和芯材气化所产生的压力适当时,微胶囊表现出良好的膨胀性能。一般来说,膨胀后其直径增大到原来的数倍,体积增大到原来的数十倍乃至100倍。膨胀后的微胶囊应具有相对的形态稳定性,冷却后不回缩。印花时,采用适当的粘合剂、颜料等与该微胶囊混合可形成发泡印花浆。印制、干燥之后,再经一定温度的热处理,微胶囊膨胀使印品的花纹部位凸现增高,形成立体感和绒绣感很强的图案,具有特别的装饰作用;若用于造纸,加入微胶囊可以制造出具有良好绝热性和缓冲性的特种纸;在橡胶加工中加入微胶囊,可以制得发泡橡胶以增加缓冲作用,适用于特殊用途[1,5,6]。

传统的仿麂皮整理工艺一般为聚氨酯湿法涂层工艺,又称为凝固法涂层工艺[2,3]。但该工艺流程路线长,废液处理困难,费用高,环境污染严重。

若将发泡微胶囊用于仿麂皮整理,则其工艺相对简单,不用凝固和摩擦,且不使用DMF,不会造成环境污染,费用也低。产品与传统工艺所得效果相似,同样具有磨毛外观。在应用方面,传统工艺制得的仿麂皮产品在我国只是大量应用于服装面料,很少用于装饰、包装等其他领域。而采用发泡微胶囊仿麂皮整理制得的仿麂皮织物具有良好的隔音隔热效果,是很好的装饰、吸音、隔热材料。这种产品除了应用于服装面料外,还能向其他领域拓展,特别是家纺、家具装饰行业,如窗帘、汽车内装饰和座垫面料。因此,利用发泡微胶囊进行仿麂皮整理前景十分广阔。

1 试验部分

1·1 试验药品及材料

丙烯腈,偶氮二异丁腈,正戊烷,甲基丙烯酸甲酯,乙二醇二甲基丙烯酯,丙酮,丙三醇(产品均为分析纯),白碳黑 (工业级),天然胶 (泰国进口),PU树脂 (上海新友水性聚氨酯有限公司),分散剂NNO(上海染料助剂厂)。

织物规格40×40 133×72纯棉平纹织物

1·2试验仪器

高剪切混合乳化机 (上海威字机械电子有限公司),高压反应釜GCF-2(大连自控设备厂),低温冷却液循环泵 (河南太康科教仪器公司),DHG-9030A电热恒温鼓风干燥箱 (上海精宏实验设备有限公司),测厚仪(浙江椒江机械制造公司量具仪器厂),JSM-5600LV Scanning Electron Micros(JEOL日本电子株式会社)。

1·3 试验步骤

1·3·1 发泡微胶囊的制备

将冷却的水相(蒸馏水、白碳黑)与油相(丙烯腈,偶氮二异丁腈,正戊烷,甲基丙烯酸甲酯、乙二醇二甲基丙烯酯等)混合,用高剪切乳化机匀化5min(在冰块冷却条件下操作);匀化后迅速倒入高压反应釜,密封,通氮气并加压至0.1-0.5Mpa;升温至55-60℃,保温2Oh;降至室温,卸压,出

料,过滤、沉降、洗涤、干燥。

1·3·2 仿麂皮整理工艺

将适量发泡微胶囊加入到粘合剂中,充分搅拌均匀后,在织物上进行涂层,经热处理后,微胶囊发泡,囊内低沸点溶剂气化,推动受热软化的壁壳向外膨胀,从而使整个涂层凸起,得到细腻的发泡涂层。冷却后经有机硅处理,膨胀的壁壳保持其形状不收缩,产生立体效果。该发泡涂层酷似麂皮表层,因而可起到仿麂皮效果。该技术关键在于物理发泡微胶囊要具有耐热和耐溶剂性,同时粒径较小(5-30µm),从而保证发泡涂层细腻。

1·4 性能测试

1·4·1 发泡高度的测定

称取一定量待测发泡微胶囊样品放入测量瓶中摇匀,读出初始高度。然后将其放人烘箱中,并不时地观察瓶中微胶囊的发泡程度,记录发泡高度随温度升高的变化值。

1·4·2 扫描电镜法

将微胶囊润湿分散后置于载玻片上,喷镀导电金属后,可在扫描电子显微镜下观察其形态。

1·4·3 涂层织物厚度测试

将发泡前与发泡后的织物用测厚仪进行测量,并比较前后变化。

2 结果与讨论

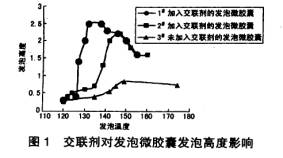

2·1 交联剂对发泡微胶囊的影响

由图1可以看出,加入交联剂的1#和2#样品可较大地改善发泡微胶囊各方面的性能。首先,稳泡性能比未加交联剂的发泡微胶囊好。1#样品集中发泡温度为125-155℃,2#样品集中发泡温度为135-170℃,而3#样品集中发泡温度为145-160℃,发泡温度范围明显下降。其次,发泡倍率提高明

显。我们粗略估计,其发泡倍率1#样品8倍,2#样品8倍,3#样品仅约3倍。

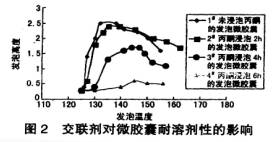

2·2 交联剂对发泡微胶囊耐有机溶剂性能的影响

通过加入特定结构的交联剂,发泡微胶囊的耐有机溶剂性能显著提高,从而拓宽了发泡微胶囊的应用领域及使用效果。加入交联剂的发泡微胶囊在丙酮中浸泡不同的时间,其发泡性能的变化如图2所示.

由图2可以看出,发泡微胶囊在丙酮中浸泡不同的时间其发泡性能变化很大。其中2#样品的发泡性能基本没变化,而3#样品与4#样品则发生了显著的变化。其中3#样品虽然保持了发泡微胶囊的发泡特性,但发泡性能已降低;而4#样品则基本无发泡特性。此外,随着浸泡丙酮时间的延长,发泡微

胶囊的发泡温度也越来越高。这主要是由于有机溶剂破坏了发泡微胶囊的结构,导致发泡微胶囊发泡性能降低。

2·3 粘合剂的选择

粘合剂在仿麂皮发泡涂层整理中具有重要作用,它直接影响发泡涂层的效果。

表1 发泡涂层粘合剂基本配方

|

配方 |

发泡微胶囊用量% |

胶乳类型及用量 |

|

配方1 |

20 |

80%水性PU树脂 |

|

配方2 |

20 |

80%天然胶乳 |

|

配方3 |

20 |

70%水性PU树脂,10%天然胶乳 |

注:发泡微胶囊用量指发泡微胶囊相对于整个涂层浆料的总量。

发泡结果显示,配方1的棉布具有较明显的发泡效果,而配方2的棉布表面成粘稠状,无法烘干,且没有发泡效果。由此可见,单独使用水性PU树脂作为粘合剂是可行的,但天然胶乳不能单独使用。因为天然胶乳比较粘稠,即使在高温下也会产生自交联现象。如果大比例使用,高温也无法完全消除粘稠态,必须加入硫化剂才能使用,因此,如果使用天然胶乳作为粘合剂,用量不要超过10%,并且要结合其他粘合剂共同使用,例如取用10%天然胶乳和70%水性PU树脂共同作为粘合剂。

配方3的织物具有明显的发泡效果。若将配方3与配方1两种不同的发泡浆涂层后,棉布在100-200℃温度下发泡,可观察到微胶囊从130℃开始发泡,直至l90℃大面积破泡。

表2 不同温度和时间织物表面的发泡效果

|

发泡温度℃ |

发泡时间min |

发泡效果 |

|

|

配方1 |

配方3 |

||

|

130 |

5 |

个别微球开始发泡 |

个别微球开始发泡 |

|

140 |

3 |

多数微球发泡,发泡不完全 |

多数微球发泡,发泡不完全 |

|

150 |

2 |

全面发泡,但未达最佳效果 |

发泡完全,达到最佳效果 |

|

160 |

2 |

发泡完全,达到最佳效果 |

手感较好,柔软性好 |

|

170 |

1 |

发泡轻微过度,手感较硬 |

发泡轻微过度,但手感柔软 |

|

180 |

1 |

发泡过度,手感硬,无弹性 |

发泡过度,手感较硬 |

|

190 |

1 |

大量破泡,冷却后变薄,手感硬 |

大量破泡,冷却后变薄,手感较硬 |

由表2可知,采用天然胶乳与水性PU树脂混合而成的粘合剂进行涂层,微胶囊的发泡温度比单独使用水性PU树脂时低。且添加10%天然胶乳,手感更为柔软,具有更好的弹性。

因此,如果需要在较低的温度下达到最佳发泡效果,并且对产品的柔软度要求较高,建议采用10%天然胶乳与70%水性PU树脂混合作为粘合剂。但是天然胶乳在较低pH值条件下易结块,调浆较为繁琐,因此建议采用专用的植绒粘合剂。

2·4 助剂的选择

仿麂皮产品要求厚度均匀、表面平整,这就需要微胶囊能均匀地溶解分散在粘合剂中,避免发泡后产生凹凸不平的现象。因此,在配制发泡涂层浆料时,必须添加适当的助剂,使微胶囊能够均匀分散。选用丙三醇作为助溶剂,滴加的量以能够润湿微胶囊为准,且不超过微胶囊用量的5%。若选用

JFC作为润湿剂,会产生起泡的副作用,因此不能用JFC。分散剂NNO不会产生发泡的副作用,可作为分散剂,用量不超过微胶囊用量的3%。丙三醇与NNO必须在浆料增稠之前添加,以使微胶囊充分溶解于粘合剂中,并均匀分散。

2·5 发泡涂层中微胶囊的用量

在发泡涂层浆中,微胶囊用量是关键性问题。每个微胶囊直径约为10-20µm,微胶囊过少,就不能产生明显的发泡效果,即使发泡完全,厚度也不能达到仿麂皮的要求;微胶囊过多,即使加入助溶剂与分散剂,也无法避免微胶囊聚集的现象,同时也会造成浪费。因此,控制微胶囊在发泡涂层浆中

的比例,对发泡效果影响很大 (见图3、4)。

|

|

|

|

图3 微胶囊发泡前形状 |

图4 微胶素发泡后形状 |

分别取用10%、15%、20%、25%、30%的微胶囊进行对比试验。如表3所示,微胶囊含量为20%。30%时较为合适,发泡效果好,发泡厚度也适宜。

表3 不同微胶囊用量对发泡的影响

|

用量% |

发泡效果 |

|

10 |

微胶囊粒子分散,发泡效果不明显,发泡厚度小 |

|

15 |

微胶囊粒子分散,发泡效果不明显,发泡厚度小 |

|

20 |

发泡较明显发泡,但微胶囊粒子分散不均匀,呈"散落"状,且发泡后厚度达不到要求 |

|

25 |

发泡效果良好,微胶囊粒子分散均匀,发泡厚度适宜 |

|

30 |

发泡效果良好,微胶囊粒子开始出现堆积现象,发泡层较厚,手感开始发硬 |

|

40 |

发泡效果良好,微胶囊粒子有堆积现象,发泡不均匀,手感发硬 |

值得注意的是,即使添加了助溶剂与分散剂,还会有少量微胶囊聚集在一起形成大颗粒的微胶囊发泡后会出现不平整的现象,无法达到仿麂皮所要求的光滑手感。因此,为了达到均匀效果,一定要将含有发泡微胶囊的发泡浆搅拌均匀后再涂层。

2·6 涂层工艺的选择

在整个涂层工艺中,将含有微胶囊的发泡浆涂布于基布上的工艺极为关键。涂层方法直接影响仿麂皮产品的效果。试验中采用刮刀涂层工艺,把浆料施加于基布与刮刀之间,缓慢地涂层,使浆料均匀地附着于基布表面。

仿麂皮产品的外层需要具有绒面效果,其最外层必须使用发泡浆进行涂层,若再用PU胶覆盖在最外层,则会掩盖发泡效果。一般而言,发泡浆料可涂一层,也可涂两层。涂完一层后要在60℃的烘箱内烘干,再上第二层。按PU胶和发泡浆的涂层次数不同,进行了如下四组试验 (表4)

表4 不同涂层数之配方

|

配方1 |

一层PU胶打底,一层发泡浆涂层 |

|

配方2 |

两层PU胶打底,一层发泡浆涂层 |

|

配方3 |

两层PU胶打底,两层发泡浆涂层 |

|

配方4 |

一层叨胶打底,两层发泡浆涂层 |

对四种不同厚度的涂层棉布进行测量,并分别于15O℃、l60℃、170℃各发泡lmin,冷却后再测量其厚度 (如表5)。

表5 不同涂层配方发泡高度的比较

|

配方 |

l50℃ |

l50℃ |

l50℃ |

||||||

|

涂层后布厚mm |

发泡后布厚mm |

发泡高度mm |

涂层后布厚mm |

发泡后布厚mm |

发泡高度mm |

涂层后布厚mm |

发泡后布厚mm |

发泡高度mm |

|

|

配方1 |

0.32 |

0.58 |

0.26 |

0.28 |

0.65 |

0.37 |

0.25 |

0.60 |

0.35 |

|

配方2 |

0.31 |

0.53 |

0.22 |

0.24 |

0.58 |

0.34 |

0.2l |

0.52 |

0.31 |

|

配方3 |

0.38 |

0.72 |

0.34 |

0.31 |

0.78 |

0.47 |

0.31 |

0.74 |

0.43 |

|

配方4 |

0.28 |

0.65 |

0.37 |

0.30 |

0.80 |

0.50 |

0.29 |

0.75 |

0.46 |

从表5可以看出,在160℃时织物发泡效果最佳,但无论在何种温度下,四种试验发泡高度的趋势始终不变,发泡高度依次为:配方4,配方3,配方1,配方2,且配方1与配方2的发泡高度差别不大,配方3和配方4的发泡高度差别也不大。由此可见,PU胶的层数对发泡效果影响不大。因此,发

泡高度取决于发泡浆的层数,且与其成正比,即发泡浆涂层数越多,发泡高度越高,发泡效果也就越好。但从配方1、2和配方3、4的比较中可见,增加PU胶的涂层数,会使发泡高度略微降低。

因此,如果要增加发泡后织物的厚度,可以增加发泡浆的涂层次数,同时适当减小PU胶的涂层厚度,只要基布的涂层面和非涂层面间无渗涂现象即可。

3 结论

3·1添加特定结构的交联剂,发泡微胶囊的发泡效果显著提高,并且在一定程度上提高了微胶囊的耐有机溶剂性。

3·2 仿麂皮发泡涂层浆料的最佳配制工艺为:发泡浆含20-30%的发泡微胶囊,不超过微胶囊用量5%-10%的丙三醇,不超过微胶囊用量3%-10%的NNO,加入植绒粘合剂后过滤,增稠,搅拌均匀。

3·3在基布上直接用发泡浆涂层后,在涂层面和非涂层面间有渗涂现象,则先用PU胶作打底涂层。

3·4发泡温度不受涂层厚度影响,而随微胶囊发泡温度的不同而不同。涂层后精确的发泡温度应通过具体试验得出。

参考文献:

[1]张伦生,物理发泡微胶囊的制备[J]印染,2002,(1):22-24

[2]仲宝红

邓美武,人造麂皮聚氨酯湿法涂层工艺的探讨[J]印染,1991,17(5);41-46,30

[3]日高佐吉

张友三,仿麂皮整理[J]江苏印染,1991,13(3):44-45

[4]Tskahiro

Ohmura,method of producing thermallty expansive microcapsule[P]Uspatent;US

O135084,2002

[5]梁治齐,微胶囊技术及其应用[M]北京,中国轻工出版社,1999

[6]吴明华 陈水林,物理发泡微胶囊及其在纺织印染中的应用[J]印染助剂,2001,18(6):1-4