纺织新材料及染整加工特性(下)yd5907

梅士英 苏州大学材料工程学院

原载:《浙江印染信息与技术》2005/9/24大会增刊;63-71

注:(上)篇原载:《染整技术》2005/11;1-5

二、新纤维纺织品染整加工特性

上面介绍了国内外已商业化或正在开发的新纺织纤维,由于纺织原料的多样化和新颖化,给染整加工带来了很多困难和技术难题,这里将已商业化的部分新纤维染整加工要点作一介绍。

(一)聚乳酸纤维(PLA)的染整加工要点

l·PLA纤维结构和性能:

将日本钟纺公司生产的PLA纤维Lactron与涤纶比较,列于表1中。

表 l "Lactron"PLA 纤维和涤纶性能比较

|

性能 |

PLA |

PET |

特征 |

|

密度(g/cm3) |

1.25-1.27 |

1.34-1.38 |

比涤纶轻 |

|

结晶度(%) |

70以上 |

50-60 |

结晶度PLA高、紧密 |

|

折射率 |

1.40-1.45 |

1.58 |

易染深浓色有蚕妙般光泽 |

|

强度(CN/dtex) |

4.0-4.4 |

4.0-4.8 |

相近 |

|

断裂伸长率(%) |

25-35 |

30-40 |

比涤纶稍低 |

|

弯曲刚度(gf/cm2/cm) |

0.068 |

0.122 |

比涤纶柔软、悬垂性好 |

|

模量(kg/mm2) |

400-600 |

1200 |

比涤纶小、显示柔软易弯曲 |

|

回潮率(%) |

0.4-0.6 |

0.2-0.45 |

吸湿性比涤纶好 |

|

熔点(℃) |

175 |

260-265 |

耐热性比涤纶差 |

|

玻璃化温度Tg(℃) |

57 |

60-70 |

|

|

限氧指数(L0I)(%) |

24-29 |

20-21 |

较好阻燃烧 |

|

燃烧热(J/g) |

19 |

23 |

|

|

燃烧发烟量(m3/kg) |

63 |

394 |

|

|

耐气候性(强度保持率)% |

95 |

60 |

300小时气候试验,纤维损伤小 |

|

耐气候性(延伸保持率)% |

100 |

70 |

|

|

染色性(分散染料)染色温度(℃) |

100-110 |

30 |

比涤纶染色温度低、显色性好 |

*根据PLA特性制定染整加工工艺。

2.PLA纤维织物染整工艺流程(染色产品)

Cargill Dow polymers公司建议的PLA织物工艺:

(1) 机织物:上浆一织造一预定型一退浆一精练一染色一还原清洗一干燥一后定型一整理;

(2) 针织物:纺织一预定型一精练一染色一还原清洗一干燥一后定型一整理。

3.PLA织物前处理工艺

PLA针织物精练主要去除纤维上油剂、尘埃等,机织物要进行退浆。PLA纤维分子中含有酯键,对碱较敏感,精练时采用纯碱在中低温条件下进行。Dystar公司推荐的精练条件:纯碱0.5g/L、Kielaron Jet B O.5-1.0g/L、在60℃下处理15-20分钟,冷却到40-50℃时排液。PLA纤维由于模量小、弯曲刚度小,纤维本身较柔软,不需要进行碱减量加工。又因为 PLA不耐烧碱,在稀烧碱溶液中80℃处理几小 时后,纤维失重严重、分子量下降、纤维表面被刻蚀、强度下降,不能进行碱减量加工。

4.PLA纤维染色

合理选用分散染料对PLA纤维染色,将有利于降低染色成本、减少废水排放、提高染色牢度。Dystar公司根据有关PLA纤维染色性能的研究结果,推荐使用如下染料:

(l)Dispersol嫩黄XF、黄棕C一VSE、红C-4G、玉红C一B、紫C一VS、湖蓝C一2G、军

蓝C一VS和Palanil深蓝3RT一CF、藏青3GR一 CF和黑3G一CF等,这些染料能满足常规耐洗牢度要求;(2)Dispersol嫩黄XF、黄棕XF、深红SF、玉红XFN、蓝XF、藏青XF、黑XF等,这些染料能满足高耐洗牢度要求。原日本三井 BASF株式会社推荐的中浓色染料是:Dispenol嫩黄XF、黄棕C一VSE:、玉红C一B、蓝XF、湖蓝XF,Palanil玉红ECO CC等。还有高日晒牢度淡色用三原色是Miketon黄ECO CC一E、红 ECO CC一E和Trial蓝01。在上述所推荐的分散染料中大多是中温型染料比较适合于染PLA 纤维。

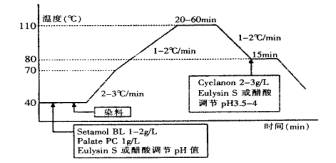

尽管PLA纤维的结晶度高于涤纶,但熔点和Tg温度较低,折射率也低,因此分散染料可染性好,易染得深浓色。一般情况PLA纤维在110℃下染色即可,没有必要采用纺织新材料及染整加工特性更高温度染色,高温反而使PLA 纤维降解。涤纶染色时间取决于所染颜色深度(浓淡),深浓色需要时间长。而对PLA纤维来说,染中等色深时,保温30-45分钟即可完成。分散染料对涤纶染色的匀染性主要决定于 上染速度和高温移染性,PLA纤维也遵循这个规律。研究表明PLA纤维用分散染料染色时,染料上染主要发生在85-105℃温度之间,该温度范围即为PLA纤维的临界染色温度,它比涤纶纤维低15-20℃左右。临界染色温度范围是控制匀染的重要温度区,在该温度区开温速度应放慢些,才能保证PLA纤维的匀染。PLA纤维染色后进行还原清洗是十分重要的加工环节,适当的还原清洗有助于染色牢度的提高。但由于PLA纤维的玻璃化温度(Tg)较低、且对碱剂比较敏感,因此还原清洗条件要缓和。Dystar日本公司建议如下还原清洗条件:保险粉2g/L、非离子洗涤剂2g/L、纯碱1-2g/L,在60℃条件下清洗15分钟即可。也可采用BASF公司的酸性还原清洗条件:还原清洗剂Cyclanon ECO 2-3g/L,用Eulysins或醋酸调节pH值到3.5-4.0,80℃还原清洗15分 钟。 Dystar公司和Cargill Dow Polymers公司共同推荐的染色方法如图1所示:

|

|

|

图l DyStar公司建议的PLA纤维染色 |

5·PLA纤维的热定型

热定型能增加热塑性纤维的结构稳定性,能使其纱线、织物尺寸稳定,提高染色稳定性和均匀性,同时也会影响到纤维的着色性能,影响程度取决于热定型的温度和时间。由于PLA纤维Tg和Tm温度比涤纶低,因此热定型温度不能过高,Cargill Dow Polymers公司建议染前预定型温度为120-130℃,染后定型温度可采用135℃左右。根据PLA纤维纺织品用途,可以进行阻燃、抗菌、防紫外线等功能整理,这里不再介绍。

(二)竹纤维纺织品染整加工要点

竹纤维有两种,原竹纤维结构和性能与苎麻和棉相似,它的染整加工可以参考苎麻和棉的工艺;竹浆粘胶纤维与普通粘胶、Modal纤维等再生纤维素纤维加工相类似。为了提高原竹纤维的染色性能,与棉和麻一样需要进行丝光加工。

1·原竹纤维纺织品的烧碱丝光处理

(1)处理方法

天然竹纤维的结构比棉紧密,结晶度比棉高(原竹纤维结晶度71.3%、棉为65.7%),为了提高其化学反应性能和染色性能,织物需用烧碱进行丝光(有张力)或碱缩(松弛)处理。烧碱处理试验方法:天然竹纤维在不同浓度的烧碱溶液中松弛处理3min,处理温度23℃,浴比1:30。处理后水洗、酸中和、水洗、晾干。

(2)结晶结构变化

天然竹纤维结晶变体属于典型的纤维素I,经碱浓度为130g/L烧碱溶液处理后,纤维素的结晶变体由纤维素I部分转变成纤维素Ⅱ。当烧碱浓度达190g/L时,纤维素的结晶变体全部为纤维素Ⅱ,原竹结晶性大大降低,反应能力提高,与棉一样具有丝光化作用。

(3)浓烧碱处理后性能变化

碱处理后竹纤维的强力降低,而断裂延伸度增加。末碱处理的竹纤维回潮率为7%左右,当碱处理浓度为130g/L以上时,回潮率迅速增大,碱浓为190g/L时,竹纤维的回潮率达到最大值,接近11%。这说明烧碱浓度达到一定值时引起纤维膨化,结晶性下降,结构变疏松;另外,纤维素大分子中葡萄糖环上游离羟基数量增多,纤维内外表面积增加,导致了碱处理后的竹纤维吸湿性增大、化学反应能力增强。 竹浆粘胶纤维结晶度约为46%,因结构疏松、不耐浓烧碱,不需要丝光或碱缩处理。

2.原竹纤维的染色性能

了解竹纤维的制造过程、聚集态结构以及一些主要化学、物理机械性能后,不难掌握竹纤维的染色性能和染色工艺。天然竹纤维的纺织品染色与棉麻制品相似,竹浆粘胶纤维的染色与普通粘胶纤维的染色类似,采用直接染料、活性染料、还原染料、硫化染料等都能用于竹纤维染色。竹纤维的染色性能可从染料上染率、染色试样的表现色深K/S值、染料提升性、染色速率等方面进行讨论。并采用Everdirect红BWS 对原竹纤维染色,染色结果表明:

直接染料对天然竹纤维的直接性、上染速率、提升性能比棉纤维差,染相同深度的颜色,竹纤维需要更多的染料。竹纤维经松弛式烧碱处理后吸附染料的能力增强,当烧碱浓度为1.15-1.30g/L时,直接染料上染量增加的幅度最大,采用190g/L以上浓度烧碱处理,可使直接染料对竹纤维的平衡上染百分率、染深性和染色速度达到与碱处理棉纤维相同水平。

3·竹纤维纺织品染色工艺

天然竹纤维和竹浆粘胶纤维制成的纺织品,因其具有许多优良的服用性能,深受国内外消费者欢迎。目前已有许多企业攻克了天然竹纤维的纺纱技术、织造和染整技术,开发了各种纯纺或混纺(交织)针织或机织产品,下面介绍两个实例:

例一:上海第二印染厂费浩鑫高工介绍的 竹浆/Tencel混纺织物高温湿短蒸工艺竹浆纤维70/Tencel 30混纺织物:30/30(75×75)平布、40/40(133×72府绸、30/30(108×58)卡其、40/40 (133×100)缎纹、20S/2x20S /2(80×46)卡其。

工艺流程:翻布→缝头→烧毛(二正二反)→无碱退煮漂一步法(100%H2O2、3%owf、助剂A

lO-15% Owf,lOO℃,2h)→染色→整理。

染色工艺:多浸一轧→高温湿蒸(温度160℃,RH35-40%,2-3min)→皂洗→平洗→整理。采用Megafix BES染料,染浴中加小苏打、尿素。

成品指标:

表2 竹纤维/Tencel混纺织物质量指标

|

面料 |

强力 |

缩水率/% |

皂洗牢度 |

摩擦牢度 |

|||||

|

T |

W |

T |

W |

变色 |

棉沾色 |

干 |

湿 |

||

|

3030(75×75) 桔色 |

坯布 |

420 |

335 |

|

|

|

|

|

|

|

成品 |

510 |

415 |

|

|

4 |

4 |

4 |

3-4 |

|

|

20S/2×20S/ 280×46)藏青 |

坯布 |

1203 |

693 |

|

|

|

|

|

|

|

成品 |

1130 |

610 |

5.5 |

3.8 |

3-4 |

3-4 |

3 |

2-3 |

|

例二 原竹/绢丝针织物染整加工

原竹/绢丝(30/70)混纺针织纱(纱线烧毛)由浙江桐乡天隆绵制品有限公司生产,由无锡明丽雅真丝针织时装有限公司编织和染整加工,制成女装和T恤。

染整加工流程:坯绸准备→前处理(精练、漂白)→染色(一浴法)→固色→皂洗(在溢流机上进行) →水洗→柔软→成品。

采用精练漂白一浴法:精练剂1-2g/L、渗透剂0.5-1g/L、纯碱3-5g/L、30%双氧水4-8 g/L、稳定剂2-3 g/L,在98℃条件下处理60-90min。

染色工艺:采用活性染料(Megafix B、BES或Everzol ED)染成同色或异色,染色方法同真丝织物,染后充分皂洗,水洗,能获得较好色牢度。

(三)大豆蛋白纤维纺织品染整加工特性

大豆纤维具有羊绒般柔软的手感、真丝般柔亮的光泽、天然棉的吸湿和导湿性、较高的强伸度等优良的性能,各地纺织厂、针织厂、印染厂和服装厂等企业积极开发大豆纤维及其混纺交织纺织品投放国内外市场,已有部分漂白纤维原料、大豆纤维/羊绒或绢丝的针织品和大豆/棉交织床上用品销往国外。大豆纤维虽然有许多优点,但也有一些缺陷,如:

(1)纤维本身较黄,难以漂白;

(2)纤维较细而滑,易产生起毛现象;

(3)纤维由两种成分组成(大豆蛋白质和聚乙烯醇),导致染色均匀性差;

(4)纤维耐湿热性差,对染整工艺和设备要求高;因此,如何在染整加工中保留其原有的优良特性,克服大豆纤维的缺点,这给染整加工带来了较大难度。

这里把开发大豆纤维纺织产品过程中,几个关键技术问题作一探讨:

1、不同漂白方法的漂白效果和对染色影响

(1) 各种漂白方法的工艺条件见表3所示:

表3 各种漂白方法的工艺条件

|

漂白方法 |

漂白工艺条件 |

|

|

还原漂白 |

保险粉 |

保险粉2g/L、渗透剂ECP-2 1g/L,9O℃×6Omin |

|

二氧化硫脲 |

二氧化硫脲3g/L、碳酸钠2g/L、渗透剂ECP-2 1g/L,9O℃×6Omin |

|

|

硼氢化纳/亚硫酸氢钠 |

硼氢化钠2g/L、亚硫酸氢钠8g/L、渗透剂ECP-2 1g/L,8O℃×60min |

|

|

氧化漂白 |

双氧水 |

30%双氧水20g/L、碳酸钠5 g/L、硅酸钠35 g/L、渗透剂ECP/2 1g/L,9O℃×6Omin |

|

|

双氧水/TAED(四乙酰乙二胺) |

30%双氧水10g/L、Wawick T2O2 15.47g/L、碳酸钠3g/L、硅酸钠2g/L、渗透剂ECP/2 1g/L,7O℃×6Omin |

|

|

|

亚氯酸钠 |

亚氯酸钠3g/L,冰醋酸2ml/L、硝酸钠lg/L,渗透剂ECP/2 1g/L,9OC×6Omin |

|

(2)不同漂白方法的漂白效果

表4 不同漂白方法大豆纤维纱的性能和漂白效果比较

|

漂白方法 |

白度指数 |

失重率(%) |

纱线强力(N) |

纤维蛋白含量(%) |

最大热分解温度(%) |

酸性染料上染率(%) |

活性染料固着率(%) |

|

90℃洗涤原样 |

66.36 |

0 |

413.5 |

19.78 |

373.1 |

68.3 |

75.1 |

|

保险粉 |

71.36 |

1.47 |

431.3 |

19.61 |

384.6 |

72.3 |

65.4 |

|

二氧化硫脲 |

73.54 |

l.77 |

429.6 |

19.56 |

353.0 |

64.3 |

65.4 |

|

硼氢化钾,亚硫酸氢钠 |

71.34 |

1.26 |

457.8 |

19.60 |

371.8 |

69.0 |

67.8 |

|

双氧水 |

71.20 |

2.62 |

442.0 |

19.01 |

330.8 |

58.3 |

59.1 |

|

双氧水,TAED |

79.20 |

2.03 |

504.5 |

19.00 |

354.6 |

48.3 |

46.5 |

|

亚氯酸钠(未脱氯) |

83.25 |

4.76 |

459.3 |

16.58 |

372.5 |

- |

- |

|

亚氯酸钠/大苏打脱氯 |

82.76 |

5.36 |

440.8 |

16.33 |

362.3 |

43.5 |

32.6 |

|

亚氯酸钠/双氧水脱氯 |

85.49 |

10.10 |

424.2 |

12.98 |

325.0 |

- |

- |

|

双氧水双漂 |

76.50 |

- |

- |

- |

- |

- |

- |

|

双氧水,保险粉双漂 |

75.23 |

- |

- |

- |

- |

- |

- |

|

双氧水/二氧化硫脲双漂 |

77.13 |

- |

- |

- |

- |

- |

- |

|

双氧水/NaBH4-NaHS03双漂 |

74.99 |

- |

- |

- |

- |

- |

- |

注:(1)试样为50S/2(11.66tex/2大豆纤维纱;

(2)亨特白度指数(WI)在美国HunterLab公司的Ultrascan

XE测色仪上测量;

(3)在Cario Erba

MODl106型元素分析仪上测定含氮量,按含氮量(%)×6.25计算大豆蛋白含量;

(4)最大热分解温度在TA Instruments公司的SDT-2960 DSC-TGA热分析仪上测定。

从表4可知,氧漂法普遍比还原漂白度高,但纤维失重率较大,而纤维强力差别不大,说明大豆纤维在双氧水碱性中漂白时,纤维中蛋白质水解流失较多;其中亚氯酸钠漂白剂对大豆纤维中蛋白质发生氧化和氯化作用,使蛋白质分子链断裂,致使蛋白质组分流失严重,由于蛋白质大量流失,使残留的大豆纤维白度趋于提高,从表4看出,亚漂后的大豆纤维纱的白度可达80以上。大豆纤维用亚氯酸钠漂白时,随着亚氯酸钠浓度增高,纤维白度提高,而失重率明显增大,蛋白质损失严重。建议对白度没有特殊要求的情况下,不要采用含氯氧化剂(亚氯酸钠,次氯酸钠及其他含氯助剂)处理大豆纤维,以免大豆纤维中蛋白质流失过多,影响纤维性能。

(3)不同漂白法对大豆纤维染色性影响

氧化和还原漂白的大豆纤维用酸性染料Everacid红N-B和活性染料Remazol艳蓝R-X染色,由酸性染料染色结果可知,保险粉和硼氢化钠/亚硫酸氢钠漂白试样的可染性较原样没有降低,二氧化硫脲漂白试样的可染性略有降低。氧化漂白后大豆纤维的酸性染料可染性均发生了较大程度的降低,其中尤以双氧水/TAED和亚氯酸钠漂白降低得最多。由活性染料染色结果可知,还原漂白对活性染料上染率的影响很小,氧化漂白对活性染料上染率和固着率的影响较大,其中双氧水/TAED和亚氯酸钠漂白的影响更大。因此,不同漂白方法对大豆纤维的染色都有一定程度影响,在实际生产中必须严格掌握漂白工艺,才能保证染色品色泽的稳定性。

2·大豆纤维耐碱性及丝光工艺探讨

用双氧水或还原剂漂白时,用纯碱调节漂液PH值为10-10.5范围,在90-95℃时漂白60-100分钟条件下,纤维受损较小,纤维中蛋白质组分基本不损失。烧碱对大豆纤维的作用要比纯碱大得多,在高温下低浓度烧碱使大豆纤维中蛋白质水解而流失,随着烧碱浓度增大,处理温度增高、处理时间延长,其蛋白质流失更为严重,纤维破坏。

对大豆纤维/棉混纺(或交织物)(棉比例>50%)的深浓色产品来说,为了提高棉组分的化学反应性、增加染料的上染和透染性,需要进行丝光加工,在丝光过程中烧碱对大豆纤维的影响如何?采用50:50大豆纤维/棉混纺的直贡呢进行丝光加工试验,丝光前织物先经烧毛、退浆、漂白。丝光工艺:在直辊丝光机上进行加工,烧碱浓度为180-200g/L,去碱箱温度控制在85-90℃,其它按棉布工艺。经丝光织物测定平方米重量、强力、含氮量(N)等指标。结果表明丝光前后变化不大,蛋白质基本不流失,织物未受损伤,但毛效值和染色布染料渗透性和深度都比未丝光织物好。因此,大豆纤维棉或麻混纺织物可以采用中低浓度烧碱丝光工艺(半丝光),来提高织物的染色性和棉光泽效果。

3·大豆纤维及其织物染色简介

大豆蛋白纤维是由大豆蛋白质和聚乙烯醇按一定比例共混而制得的一种含大豆蛋白纤维。在纤维中含有一定的羟基、氨基、羧基等极性氨基酸,还有小部分未交联的聚乙烯醇分子上羟基。因此,它能用活性、酸性、中性、阳离子、直接、还原、硫化、分散等染料染色。阳离子染料、分散染料和直接染料色牢度较差,生产上很少使用;还原和硫化染料因染色在强碱条件下进行,导致大豆纤维中蛋白质的损伤而不使

用。

目前使用的主要染料是:弱酸性染料、中性染料、活性染料和部分牢度好的直接染料。中深色可选用价格低的国产KN型、M型、Everzol ED型、Megafix B型或BES型活性染料;浅色可选进口染料,如:Remazol RR、Levafix CA、Ciba

cron LS和FN等。建议不使用毛用活性染料,如Lanasol、Realan、Eversol等染料,因为这些染料在大豆纤维上的上染率和固着率很低。

4·大豆纤维耐热性和湿加工温度控制

(1)干、湿热处理对大豆纤维性能影响

根据试验结果,干热处理温度21O℃以上大豆纤维有明显的泛黄、白度下降,收缩率增大(18%左右)和强力下降,在210℃以下短时间处理,纤维性能基本不变。

在湿热处理温度为100℃以上大豆纤维软化,发生明显收缩强力下降严重、断裂伸长增大、白度下降。大豆纤维耐湿热性较差,主要由于大豆纤维中PVA组分不耐高温,软化温度低而造成的。

(2)染整加工过程中温度控制

大豆纤维耐干热处理而不耐湿热性处理。因此,在染整湿加工中特别对温度的控制严格要求,温度过高会导致纤维泛黄、强力下降,蛋白质组分流失、染色不匀,产生色花色差。在张力较大设备上加工织物伸长、门幅收缩严重、尺寸稳定性差、织物手感发硬等问题。

具体来说,在染整加工中应注意:

(1)小洋前处埋、染色试验不能直接在电炉上,应在水浴上进行;

(2)退浆、漂白、染色等湿加工过程中温度必须控制在95℃以下,(最好在90℃左右),温度越低对织物手感、纤维性能影响愈小;

(3)大豆纤维与氨纶、涤纶、锦纶等混纺交织物热定型温度应控制在185记以下;

(4)织物从湿态到干态烘千过程中温度应控制在1OO℃以下,"低温慢速"烘干比"高温快速"烘干产品手感好;

(5)染整湿加工应采用低张力、无张力设备加工为宜。

(6)成衣熨烫温度要低些,不能将熨斗直接重压接触织物,熨斗和织物之间要有垫布,不然会产生极光、变色和手感发硬。

(7)大豆纤维织物烘干设备,适宜用非接触式烘干机,如:热风拉幅机、热定型机等;用接触式烘干机(滚简烘干)易产生极光和手感偏硬。

(四)PTT纤维纺织品染整加工要点

聚对苯二甲酸丙二醇酯(PTT)纤维与涤纶(PET)的化学组成不同,它的基本链节中有三个亚甲基,产生"奇碳效应",分子链在三个亚甲基处易弯曲、旋转,形成Z形空间结构,分子间聚集密度小于PET,玻璃化温度(Tg)和熔点(Tm)比PET低。因此,PTT纤维具有拉伸回弹性好、手感柔软和优良的染色性。

1. PTT与其它合纤性能比较

表5 PTT纤维性能

|

性能 |

PTT |

PBT |

PET |

Nylon6 |

Nylon66 |

PP |

|

玻璃化温度(Tg)(℃) |

45-65 |

22 |

80 |

40-87 |

50-90 |

-17~-4 |

|

熔点(Tm)(℃) |

228 |

228 |

265 |

220 |

260 |

168 |

|

比重(g/cm3) |

1.33 |

1.32 |

1.40 |

1.13 |

1.14 |

0.91 |

|

拉伸断裂强度(cN/dtex) |

3.0 |

3.9 |

4.1 |

4.4 |

5.0 |

|

|

断裂伸长(%) |

40 |

30 |

25-28 |

44 |

45 |

|

|

杨氏模量(cN/dtex) |

25 |

30 |

85 |

22 |

22 |

|

|

20%拉伸回复率(%) |

70 |

68 |

40 |

53 |

61 |

|

|

吸水率(%)24hrs |

0.03 |

0.l |

0.09 |

1.9 |

2.8 |

0 |

2·PTT纤维织物的染整工艺流程和前处理工艺

美国壳牌化学公司推荐的工艺流程:精练→碱处理(可选) →预定型→染色→定型→(柔软处理)→成品。

精练条件:纯碱2g/L、Keilaron Fdt B lml/L,60℃处理30分钟,用60%醋酸中和5分钟。PTT纤维与PET一样。烧碱处理可以改善织物手感、悬垂性和舒适性,根据织物成品要求而定。一般来说,PTT纤维本身比较柔软、弹性好,故不需要碱减量加工。

预热定型:可消除织物上皱印、不平整及达到门幅稳定和染色均匀性,需要进行预定型。

3·PTT纤维染色性

(1)染色深度比较:采用低温、中温和高温型分散染料(Dystar公司)在不同温度下染PTT和PET纤维,其表观色泽(K/S)见表6。

表6 不同分散染料对PTT和PET染色深度比较

|

不同类型分散染料 |

染色温度(℃) |

K/S值 |

|

|

PTT |

PET |

||

|

Dianix蓝FBL/E(C.I分散56)(低温型) |

100 |

16.4 |

6.0 |

|

110 |

18.1 |

9.6 |

|

|

120 |

17.6 |

13.5 |

|

|

130 |

15.1 |

12.6 |

|

|

Dianix蓝S- G(C.I分散73)(中温型) |

100 |

19.6 |

3.6 |

|

110 |

29.3 |

8.3 |

|

|

120 |

30.1 |

18.2 |

|

|

130 |

27.6 |

20.6 |

|

|

Dianix蓝S-2G(C.I分散79)(高温型) |

100 |

11.5 |

2.6 |

|

110 |

15.1 |

6.0 |

|

|

l20 |

l8.2 |

8.8 |

|

|

130 |

16.4 |

11.3 |

|

注:PTT纤维为1.7dtex、PET纤维为l.Odtex,18S纱针织物。

(2)染色牢度:

Dyster日本公司用Dianix分散染料染色的PTT和PET织物作了色牢度测定,普通型Dianix染料染色的PTT织物水洗牢度比PET低半级左右,而碱易洗的Dianix HF染料的水洗牢度两种纤维一致。BASF公司测定了用Dispersol藏青XF、黑XF,Palanil ECO藏青CC和黑CC染色的PTT和PET纤维的水洗、碱汗渍、摩擦、日晒等牢度两者无差别。

(3)染色过程和工艺

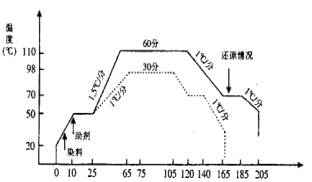

日本三井BASF公司对低温,中温和高温型分散染料在PTT纤维上的升温上染速率进行了测定:低温型分散染料Miketon ECO CO-E在染色温度达到60℃时,已有较多的染料发生吸附,当温度达到100℃时,染料的吸附量不再增加;中温型染料Palanil ECO CC和高温型染料Palmil ECO CC-S在75-105℃之间上染率变化较大。由于PTTT纤维的Tg约为55℃,PET纤维的Tg约在70-80℃,因此在低温下分散染料在PTT纤维上上染量高于PET纤维,临界染色温度范围也比PET纤维低2O℃左右。为此PTT纤维始染温度应在40-50℃,在70-105℃之间应控制开温速度,采用缓慢升温或分段逐步升温,保证染色的均匀性。保温温度应根据染料类型确定:低温型染料在98-110℃,中温型染料在110-115℃,高温型染料在110-12O℃。PTT纤维染色过程见图2。

|

|

|

图2 PTT纤维染色过程 ——高温型染料,……低温型染料 |

分散染料染PTT纤维时,染液pH应控制在5-7范围,pH过低(4)和过高(8),色泽变浅。

中深浓色染色完毕要进行还原清洗:烧碱(固)2g/L、保险粉2g/L、分散剂Uniperol 1g/L、浴比1:20,60-70℃清洗20分钟。染色加工可采用一浴法、一浴二步法或二、三浴法染色,都能达到理想的色泽效果。

(4)染后热定型

由于PTT纤维玻璃化温度和熔点较低,因此染色后热定型温度宜在150℃×30秒或采用130-140℃×60秒,温度过高导致过缩和色牢度变差。PTT纤维与其它纤维混纺交织产品很多,可与羊毛、羊绒混纺开发精纺毛料,也可与竹纤维、天丝、棉、粘胶、绢丝、大豆纤维混纺交织开发新型服装面料。

参考文献

[1]汤寿伍等人,“天然彩色棉的研发现状”,2004,高性能纤维研发与应用技术研讨会论文集;275-277

[2]张镁等人,"彩棉纤维的形态结构、超微结构和主要化学组成",新型纺织材料应用研讨会资料,2002、5

[3]徐世清等人,"天然彩色茧丝研究现状与开发前景",2004高性能纤维研发与应用技术研讨会论文集;303-310

[4]梅士英、唐人成,"竹纤维结构性能与纺织品染整加工",2004针织年会论文集;67-78

[5]张劲等人,"菠萝叶纤维和香焦茎杆纤维开发利用现状",2004高性能纤维研发与应用技术研讨会论文集;248-252

[6]王越平等人,"新型天然竹原纤维结构与性能研究",2004高性能纤维研发与应用技术研讨会论文集;295-301

[7]程隆棣等人,"竹纤维的结构形态及性能分析",纺织导报2003(5);101-103

[8]滑钧凯,"一种新型动物纤维——宝丝绒的开发",2O04高性能纤维研发与应用技术研讨会论文集;279-283

[9]刘海洋等,"纺织新材料——蜘蛛丝",纺织导报,2004(1);28-30

[l0]唐人成、梅士英等人,"Lyocell纺织品染整加工技术"纺织出版社,2001、10

[l1]余燕华等人,"michcel纤维的性能研究及其产品",2004针织年会论文集;28-34

[12]梅士英、唐人成,"大豆蛋白纤维结构与染色性能",上海染料,2002、30(4);28-34

[13]闽洁等人,"蚕蛹蛋白纤维染色性能研究",第五届全国染色学术讨论会论文集,2002;89-91

[14]何雪梅等人,"直接染料对甲壳胺纤维的染色性能",染料与染色,2004、41(4)

[15]Stefan Zikeli等人,"与海藻结合的具有促进健康作用的Lyocell纤维",21世纪信息技术生态纺织品国际研讨会论文集,2002,10;83-90

[16]陈进来,"如何搜寻优质化功能性纺织品",全国服装用高新面料开发研讨会论文资料汇编,2005,41-51

[17]李金宝、唐人成,"聚乳酸纤维染整加工研究进展",印染,2004,(9);30

[18]杨栋梁,"聚乳酸纤维的染色性能",全国服装用高新面料开发研讨会论文资料汇编,2003,3;229-240

[19]唐人成等人,"松弛式烧碱处理对竹纤维直接染料染色性能的影响",印染,2004(8);l-3

[2O]李有辉,"竹纤维筒子纱染色工艺",印染,2003 (1);13-15

[21]何雪梅、唐人成,"活性染料对甲壳胺纤维的染色性能",印染、2004(5);30

[22]何雪梅等人,"甲壳胺纤维的结构表征",丝绸,2004(1)

[23]梅士英等人,"大豆纤维针织品染整加工技术研究",针织工业,2003(1);64-67,2003(2);66-69