海岛纺超细旦涤纶丝织物染整加工中的若干问题(上)yd5504

杨栋梁 全国染整新技术应用推广协作网(200040)

原载:《染整科技》2005/3

【摘要】介绍了海岛纺纤维及其生产方法,海岛纺超细旦涤纶(丝)织物的一般性能,进而从超细旦纤维的纤度小和比表面积大的两大特性,对染色性能的影响而产生多方面的变化作了详细论述。在海岛纺涤纶长丝织物的染色加工中,开纤处理将影响织物表面的细腻风格;对染料选择有一定的性能要求,推出了专用的分散染料,还介绍了各有特性的分散染料,如提升性和显色性好的匀染性好的,高牢度的等;染色控制中,着重是不同纤度涤纶纤维共存时,均匀性和表观深度问题。

【关键词】海岛纺纤维;超细旦涤纶丝;染整加工;问题探讨

一、前 言

1970年海岛超细旦涤纶纤维首先在日本东丽公司开始投人工业化生产,其代表性产品为人造麂皮"Ecsdine"。进入90年代海岛纺纤维的生产技术进一步发展和提高,而海岛纺纤维生产也随由日本几家公司扩大到欧美、南韩和台湾省有关化纤生产公司。海岛纺纤维生产技术进步的标志是:岛数由16,37,64等,最高达600岛,甚至1000岛;海与岛的比例从原来60:40,发展到20:80甚至更高。海岛纺纤维的一般纤度不论长丝和短纤可达0.1-0.00ld水平,是其它剥离纺丝法不可能达到的。据称:在实验室己生产的单纤为0.0001d纤维,也就是说,只4.6克的这种纤维就可将地球与月球(384,000KM)联系起来了。

目前,海岛纺纤维在日本(东丽、钟纺、帝人和东洋纺等公司)的总生产能力约为2万吨年,南韩和台湾省生产能力达3.5万/年,据称全球生产能力 (含欧美,不含我国)为7.5万吨年,其中长丝为5万吨。我国海岛纺纤维的起步不算晚,可是有实质性进展是90年代开始的。全国上马的海岛纺纤维生产能力估计已超过3万吨年,实际生产量可能尚不到生产能力的1/4。2002年下半年开始,国内掀起一股生产麂皮绒织物的热潮,据一些工厂反映,其间相当一部分海岛纺纤维原料是选用南韩和台湾产品,其具体原因不详。其次,又说我国生产出口的海岛纺纤维纺织品受到来自市场的质疑,问题大都集中在染整加工方面如产品的风格和染色质量等。为此撰写此文发表一些不成熟的看法,就教业界诸公,祈不吝赐教。

二、海岛纺纤维[1-3]

海岛纺纤维是将两种热力学上不相容的高聚物,按一定比例进行复合纺丝或共混纺丝,制得有海、岛结构的双组份复合纤维,其中连续相为海,分散相为岛。用有机溶剂或碱液溶解除去岛组分,可得海组分的中空或微孔纤维;如溶去海组分,则得岛组分的超细旦纤维,视岛组分是否连续可分长丝与短纤两种,统称海岛纺纤维,这是近代开发的一种高科技纤维,性能优越倍受人们关注。

(一)海岛纺纤维的生产方法

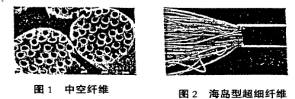

海岛纺纤维生产方法有复合纺丝和共混纺丝两种,其岛组分一般为涤纶(PET)和聚酰胺(PA),海组分大多为水溶性聚酯(COPET)、聚乙烯醇(PVA)、聚乙烯(PE)和聚苯乙烯(PS)等。根据可溶性组分作海组分还是岛组分的不同,复合纺丝法可分为定岛型和非定岛型两种。定岛型纤维溶去其中的"岛"组分后得到中孔纤维,如图1所示,非定岛型纤维溶去其中的"海组分"后,得到超细旦纤维,如图2所示。

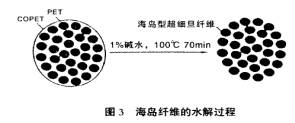

海岛纺纤维的复合纺丝法,一般以水溶性聚酯(COPET)为海组分,聚酯(PET)为岛组分,海与岛的比例一般为30:70或20:80,最高可达5:95,海岛纤维中的海组分COPET一般在l%NaOH溶液中,l00℃处理70分钟,便被溶解或水解为齐聚物及其分解产物即完成开纤,便得到岛组分的超细旦PET纤维,单纤维纤度一般小于0.ld,其水解过程示意图,如图3所示。

海岛纺纤维的岛数通常为37-100左右,这取决干喷丝板组件的精度。据称目前已有可纺500岛超细旦纤维的高技术产品,甚至出现了可纺l000岛以上的技术。海岛纤维在织物染整加工中,海组分要求能溶解去除,这不仅会造成原材料的浪费,还要污染环境,而且海组分大小,与织物中纱线间空隙直接有关,即与最终成品的风格(手感)有关。

为此不同纺织品要求用不同海岛比的海岛纺纤维。

共混纺丝法生产的海岛纺纤维,使用两种组分为PA6,PE、PET和COPET等,其技术难点是纤维的密度不易控制,断头率较高。由于聚合物分散相是经伸拉而形成超细旦纤维,所以目前尚不能生产长丝产品,但其单纤可达0.0005-0.0008dtex水平。

(二)配套用的纤维

海岛纤维的织物在染整加工中经开纤处理后,由于海组分去除,纱线结构会稀松。使织物会显得不丰满,故海岛纤维一般与高收缩纤维搭配使用。如两者复合多用于针织物,以海岛纤维做面纱,高收缩纤维做底纱的经编织物,作为经编麂皮绒;而海岛纤维与高收缩纤维的合股纱,则用于机织物及部分针织物。

高收缩纤维是一种有潜在收缩性能纤维,习惯上是指在沸水收缩率大于25%以上的纤维。目前市场上与海岛纤维复合生产高收缩纤维的,基本上属共聚酯法生产的FDY。

高收缩聚酯具有低结晶、高取向的超分子结构特征,在适当的温度下受热时,由于其结晶度低,对大分子链段运动的束缚力小,则非结晶在高取向部分的大分子易产生解取向,致使纤维宏观上造成高收缩现象。

三、海岛纺超细旦涤纶(丝)织物的一般性能和染色性[2-6]

海岛纺超细旦涤纶织物,由于纤维的纤度小(一般为D.P.T<O.ldtex=,日本有人将小于0.ldtex纤维称谓极细纤维,以致其织物的一般特性具有如下:

1.力学特性

纤维的惯性矩(I0)与纤维的直径(D)的关系是纤维的惯性矩随其直径的4次方而变化,如下式表示

I0=(л/32)D4

即随着纤度的变小,其挠曲刚性和扭转刚性会大幅度降低,这是海岛纺超细旦织物手感柔软和悬垂性优良的来源。

由于海岛纺超细旦纤维的纤度甚小,由它组成的高密度或超高密度织物,在织物中形成大量的微细空隙或通道产生 "微气候室"(Micro-cell),导致织物的保温性、隔音性、透气性等极为良好。

2.表面特性

具有较大的比表面积,故织物的覆盖性、蓬松性和吸附性等较高。织物的比表面积大,织物内微细空隙多且形成大量的毛细管网络,以致织物的吸水性较好。同时织物表面较平滑,流体阻力较小。

3.光学特性

超细旦纤维在织物上排列致密度,每根纤维对入射光的反射光虽小,由于其数量较多,致使反射光较大且柔和。同时,纤维染着相同的染料时,纤度较小的纤维表观染色深度则较浅。

基于海岛纺超细旦纤维的纤度小和比表面积大两大特性,从而使其制品在许多方面找到了应用,如表1所示。

表1 超细纤维的特性和应用

|

纤维特征 |

性能 |

应用的产品 |

|

纤度小 |

柔软性、悬垂性 |

人造麂皮、仿真丝绸、桃皮绒、仿短纤风格织物、干爽风格织物 |

|

高密性 |

透湿防水织物、油水分离织物、防羽绒织物 |

|

|

高比表面积 |

吸附性 |

高性能清洁布、空气过滤膜织物 |

|

流体阻力小 |

滑雪服装面料,滑水运动服面料 |

同样,基于超细旦纤维的两大特性,其染色性能也产生了如下几方面的变化。

(1)上染速度快和起始染色温度较低

由于纤维纤度小,比表面积大,对染料的吸附较快,且扩散速率高(扩散路程短)。超细旦涤纶纤维的上染起始温度约为50-60℃(普通涤纶约为80℃以上),故其染色时温度要严格控制。

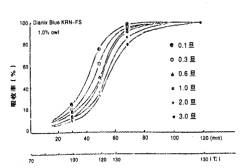

例如,在Dianix蓝KRN-FSl%(o.w.f)染液中,不同纤度涤纶纤维,在同一升温速度中染色,升温染料吸收曲线如图4所示。由图4可知:纤维纤度愈小,开始吸收染料的温度愈低,且达到饱和值的时间也短。但最大的吸收速度无大差异,而0.1旦纤维的初吸收速度要比0.3旦纤维的低0.5℃。由此可知,不同纤度的混纤织物染色,容易产生染色不匀。纤度小导致其比表面积剧烈增大,导致产生瞬染现象外,还有人指出:由于其双折射率(△n)低,动态粘弹性峰温度低,从而其非晶取向性差,即非晶区的填充度小,也是其染色速度快的原因。

(2)移染性较好

|

|

|

|

染色时间、温度 图4升温吸收曲线 |

移染温度(130℃) 图5移染性 |

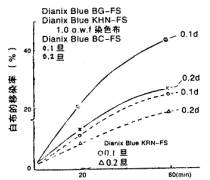

虽然染料移染性主要取决于染料的化学结构,助剂的添加也十分重要,但纤度和比表面积的作用也毋庸忽视。如Dianix蓝BG-FS和Dianix蓝KRN-FS两只染料1%(owf)染色织物的移染率试验结果,如图5所示

|

|

|

|

图6 纤度和表观浓度 |

|

表2 超细旦纤维与常规纤维的染色牢度

|

分散染料 |

2.0d纤维 |

0.4d纤维 |

0.1d纤维 |

备注 |

|||||||

|

分散染料CI.No |

浓度%owf |

耐光牢度 |

洗涤牢度* |

耐光牢度 |

洗涤牢度* |

耐光牢度 |

洗涤牢度* |

||||

|

醋纤 |

尼龙 |

醋纤 |

尼龙 |

醋纤 |

尼龙 |

||||||

|

黄211 |

0.5 |

>6 |

5 |

5 |

6 |

4-5 |

4-5 |

6 |

4 |

4 |

洗涤牢度按AATCC试验方法 |

|

黄54 |

1.44 |

>6 |

4-5 |

4 |

5 |

4 |

3-4 |

5 |

3 |

2-3 |

|

|

黄42 |

5.26 |

5-6 |

4-5 |

5 |

5-6 |

3 |

4 |

5-6 |

2 |

3 |

|

|

橙30 |

2.0 |

6 |

4 |

4-5 |

5-6 |

3-4 |

4-5 |

5-6 |

3 |

4 |

|

|

红167;1 |

1.35 |

>6 |

4-5 |

4-5 |

6 |

3-4 |

4 |

6 |

3 |

3-4 |

|

|

红91 |

2.5 |

6 |

4 |

4 |

6 |

2-3 |

2 |

6 |

2 |

1-2 |

|

|

蓝56 |

2.47 |

6 |

4-5 |

4-5 |

5-6 |

4 |

3-4 |

5 |

4 |

4 |

|

|

蓝165 |

2.0 |

5-6 |

5 |

4-5 |

5 |

4-5 |

4-5 |

5 |

4 |

4-5 |

|

|

蓝60 |

1.7 |

>6 |

5 |

5 |

6 |

5 |

5 |

6 |

5 |

5 |

|

由图5可知,纤度愈小则移染率愈大。

(3)表观染色深(浓)度与染料染着量的关系(或光学特性)

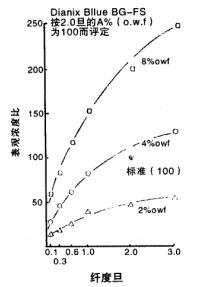

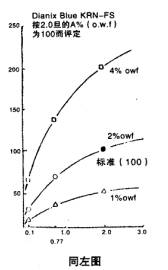

在同一染料浓度下,超细旦纤维的表观染色深度较低是人所共知的,经Dianx蓝BG-FS和Dianix蓝KRN-FS两只染料。

超细旦纤维染色的表观深度低,主要是其光学性能(反射和散射)致使染料的显色效率低所致,欲获得与常规纤维相同的颜色表观深度,则超细旦纤维上染着的染料浓度要比常规纤维高得多。在相同的表观深度,则纤维的纤度和纤维上染着的染料浓度的关系,大致可以Fomergm式表达:

C1/C2=√D2/D1

C1,C2为相同表观浓度的纤维1和纤维2上染着的染料浓度。

D1,D2为纤维1和纤维2的纤度。

由上式可知:要达到相同表观染色深度,则纤维纤度愈小,要求的染料的染着量愈大。由此,海岛纺超细旦纤维不易染得深色,不是它的染色显色性差,如图7所示,而是光学特性影响它的显色性所致。

(4)染色牢度差

|

|

|

染料浓度(%owf) 图7 染料浓度与上染率 |

超细旦纤维织物的各项染色牢度,普遍比常规纤维差,其原因还是由纤度小和比表面积大引起的。表面积大受光的照射量大,纤度小光易透入纤维内部,以致影响耐光牢度。与常规纤维织物相同的表观深度,则超细旦纤维染料染着量高,自然也会使耐洗牢度降低。同理,可以推测其升华牢度和热迁移等性能也有类似影响。即使同一染料浓度染不同纤度的织物,其染色牢度也有差异如表2所示。

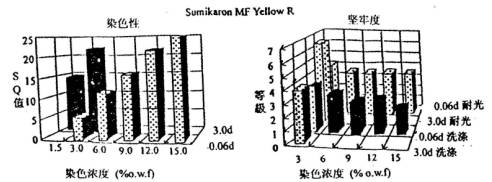

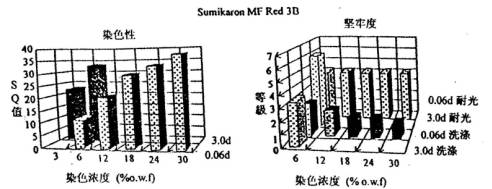

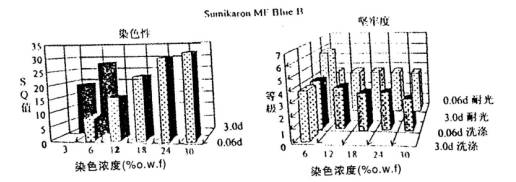

由于海岛纺纤维的纤度一般小于0.ld,以致有人称它为极细纤维,它与常规纤维纤度(1.5,3.0d)差异至少在20-30倍以上,以致在同一染料浓度染色时,其表面染色深度和染色牢度的差异将更为悬殊。如住友化学推荐用于超细旦涤纶染色用的Sumikaron MF四种染料分别染3.0d和0.6d纤维的上染性(指表观深度)和染色牢度,如图8所示。(见下图)

|

|

|

|

|

|

|

|

|

图8 4种Sumikaron MF 染料的染色性及坚牢度 |

同样,由Sumikaron MF染料染0.1d/1.5d和0.03/5d两组不同纤度试样的染色牢度,也反映了类似情况,如表3所示。

表3 染色温度与坚牢度的关系

|

|

染色温度 |

耐光坚牢度 |

洗涤坚牢度 |

|

异纤度纤维 (0.1d/1.5d) |

130℃ |

3-4 |

3 |

|

125℃ |

3-4 |

3 |

|

|

120℃ |

3-4 |

3 |

|

|

异纤度纤维 (0.03d/55d) |

130℃ |

3 |

3 |

|

120℃ |

3 |

3 |

|

|

110℃ |

3 |

3 |

染料组成:

Simikamn

MF yeuowR l%(owf)

Simikamn

MF Red 3B 0.8%(owf)

Simkamn

MF Blue B O.5%(owf)

·耐光:JIS

L 0.842(碳弧灯光)

·洗涤:AATCC-IIA法(耐隆污染)

热: (170℃×l分)后

四、海岛纺涤纶长丝织物的染整加工问题

(一)要求与分析[2,5,7-10]

在海岛纺纤维织物的产业链中,对染整加工的要求,可归纳二个方面:一是塑造产品的风格特征,如柔软、悬垂、身骨、活络、蓬松、光泽或绒面等,二是颜色及其各项染色牢度。染整加工是根据产品的要求,制订合理的工艺流程及各工序的具体技术条件。以实现产品的设计意图。

产品的风格,主要是由构成织物的纱线的纤维品种、组成比例及其结构形态和织物组织规格等方面因素构成。染整加工中的开纤情况、定形等热处理条件及添加剂(如柔软剂等)整理等加工给予各纤维组分发挥特长而形成。产品的颜色丰满均匀性、深度和各项染色牢度,则主要取决于所选分散染料及染色工艺的控制是否合理有关。

在纺织品的生产链中,染整加工早就被誉为纺织品的美容师,是产品创造高附加价值的关链性加工。美容师要化妆好,被化妆人的体形和素质是基础,掌握各种不同脸型与流行的化妆款式搭配,其次要熟悉各种化妆品的性能(包括生态性)和化妆技能,以及美容师本人的美学修养也十分重要。同理可推想,海岛纺纤维织物纱线的纤维品种组成比例,及其结构形态和组织规格是基础,要熟悉不同纤维品种和组成比例,及其结构形态和组织规格是基础,要熟悉不同纤维品种和组成比例,织物适用染料品种和各染料的配伍性的选择,以及选用适当的加工设备。最后,还要考虑染整加工工艺流程中各工序对最终产品风格和染色效果的影响,才有可能生产出相当水平的产品来。

从上述分析看来,染整加工中对海岛 纺纤维织物质量有影响的工序,计有:开 纤、定形、(磨绒)染色和整理(风格调整或 增加功能性)等。与产品风格有关的为开 纤、定形、(磨绒)和整理(风格调整)。超细 旦涤纶纤维的染整加工已发表了大量文献 [2,5,7-9],海岛纺超细纤维的染整加工发表的文献尚不多[10],鉴于海岛纺纤维的开纤与一般分(剥)离法纤维有所区别,以及海岛纺纤维的纤度更细,染色的难度也更高些。本文拟就开纤和染色作些分析。

(二)开纤处理[10-13]

开纤处理是海岛纺超细旦织物染整加工中前处理的关键工艺之一,它使海岛纤维由过渡的复合状态,除去海组分后得到单纤纤度很小的超细旦纤维,如海岛复合长丝,FDY 83dtex/36f×37i开纤后为83dtex/1332f即DPF为O.062或167dtex/48f×37i开纤后167dtex/1776f即DPF为O.094。开纤对塑造海岛纤维织物表面细腻风格至关重要。如开纤不彻底,会影响成品蓬松性、柔软性、磨绒效果,甚至波及染色色相和染色牢度等。

表4 COPET的主要技术指标

|

项目 |

钟纺 |

南亚 |

扬州新惠 |

|

表观粘度n/dl·g-1 |

0.71 |

0.45-0.5 |

0.70-0.73 |

|

熔点Tm ℃ |

240 |

220-230 |

≥242 |

|

端羟基含量 mol·t-1 |

27 |

|

≤25 |

|

溶解性* min |

40 |

|

35 |

注: * 指在一定量l% NaOH溶液中,95℃时溶解的时间

就海岛纺超细旦涤纶丝而论,目前,其海组分主要水溶性多元共聚酯(COPET),它在一定温度和一定量碱性溶液中可以溶解(或分解)的聚酯化合物,有高粘度和低粘度两个品种。高粘度COPET可以日本钟纺的产品为代表,低粘度COPET可以台湾省南亚的产品为代表,两者的后纺适应性和开纤性均好,主要技术指标差别如表4所示。

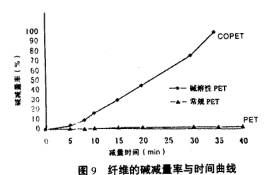

扬州新惠纤维材料研究所研制的碱溶性涤纶COPET与常规PET的溶解性(以时间表示)如图9所示:

|

|

|

图9 纤维的碱减量率与时间曲线 |

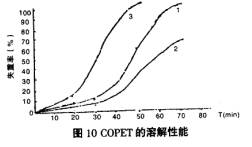

COPET在水中的溶解情况观察发现:COPET是先溶胀后溶解,并发现它的组成、结构、分子量以及溶解条件都对其溶解性有一定影响,溶解条件的影响如图10所示。

|

|

|

图lO COPET的溶解性能 |

由图9可知,曲线l为COPET在95℃热水中的溶解行为,是先以溶胀为主,当达到一定溶胀度后,才以溶解为主。曲线2为COPET在95℃ 0.5% NaOH水溶液的溶解情况,它也是一个溶胀-溶解过程。但溶胀较慢,溶解后有残留物,这可能是由于Na+、OH-离子破坏了共聚物的溶解平衡,或NaOH与共聚物中某组分发生了反应,生成沉淀所致。曲线3为COPET在95℃ 0.5%NaOH水溶液中添加1g/L的十二烷基二甲苄基氯化铵(即1227)的溶解行为,表明与COPET溶胀的同时开始溶解,加速了溶解过程。

其次,海岛纺的纺丝条件,如海与岛的复合比例、纺丝温度、冷却成形条件、纺丝工艺(二步法与一步法)等对开纤效果也有相当影响。此外,为提高海岛纤维织物质感,常与高收缩丝复合或合股,在开纤的处理液温度达60-70℃时,高收缩丝就会产生较大的收缩,因此,既要充分除去COPET,并发挥高收缩纤维作用,又要防止PET岛组分纤维不受损伤,是开纤工艺的关键。

超细旦涤纶长丝(岛组分)在高温的碱性(NaOH)的开纤液中,纤维表面产生水解是很难防止的。而且涤纶长丝水解的低聚物洗涤不净,会影响手感和染色牢度,造成染斑,如涤纶长丝受损后,由于纤维表面特征不均匀,则会影响上染率,织物风格等。因此,选用合适的设备,发挥开纤处理时机械搅动作用也不容忽视。

那末如何来控制开纤处理呢?开纤处理必须除去海组分(COPET)和织物上油剂(或浆料),可上述两者的重量对开纤前纤维重量百分率作为减量率(或失重率)为控制目标。若超过此减量率,说明海组分(涤纶长丝)和或高收缩纤维开始受到损伤。

一些介绍称:海岛纺超细旦丝织物的染整加工工艺流程,在开纤之前先经预定形,其温度稍低(155-165℃),目的保持织物平挺,门幅和消除皱纹,以利后继各工序的顺序进行。可是,COPET有较好的结晶性能,且耐热稳定性也较差,在预定形条件下,COPET的结晶度会明显变化,使其溶解性下降,增加开纤的困难,同时,此时海岛纤维尚在集束状态,与海岛纤维复合或合股的高收缩纤维作用将受到严重的制约。(未完待续)