亚麻无醛防皱整理剂的合成与应用性能研究

高树珍 (齐齐哈尔大学轻工纺织系,黑龙江齐齐哈尔 161006)

收稿日期:2004-02-16

基金项目:齐齐哈尔市科委青年基金项目

作者简介:高树珍(1968),女,副教授,硕士,从事新兴染整技术研究

原载:《染整技术》2004/No5;1-8

〖摘要〗以MA和CA为反应物,研究亚麻无醛防皱整理剂的合成及其应用。通过对产物进行红外光谱图的分析,证实了聚合型多元羧酸(PMA/CA)无醛防皱整理剂的生成,把其应用于亚麻织物的防皱整理,并对影响防皱整理效果的因素进行了分析。结果表明:所合成的聚合型多元羧酸(PMA/CA),对亚麻具有良好的防皱性,对织物的白度和强力基本无影响。

〖关键词〗无甲醛防皱整理剂;合成;亚麻织物;防皱整理

中图分类号:TS195·55

文献标识码:A 文章编号:1005-9350(2004)05-0001-08

亚麻纤维是高档服装面料的原料。但由于亚麻纤维的断裂延伸率很小,易起折皱,以往的麻织物的防皱整理,主要使用N-羟甲基化合物作为整理剂,但在加工和服用过程中有游离的甲醛释放。因此,降低织物的甲醛释放量或采用无甲醛类防皱整理剂,一直是人们研究的热点,也是免烫整理的发展方向。

20世纪60年代初,Hagliarde和Sippee首次提出采用多元羧酸作为无醛整理剂,目前国内外在众多的多元羧酸整理剂的研究中,人们的注意力主要集中在以丁烷四羧酸(BTCA)、柠檬酸(CA)和马来酸(MA)为代表的小分子多元羧酸上。其中以BTCA整理效果最好。如经BTCA整理后的棉织物DP等级、白度、耐洗性、强力保留率都令人满意,某些指标甚至超过2D树脂,完全可以代替2D树脂,只是价格太高,约为2D树脂的10倍,使其在工业上的大规模生产受到限制。而其他多元羧酸整理效果又不甚满意如CA整理后的织物泛黄和色变较显著,耐水洗牢度较差、强力下降显著等[1]。

我国对亚麻织物的无醛免烫整理研究较少,而开发和应用无甲醛整理剂是提高亚麻织物附加值与市场竞争力的必由之路。本文介绍的是利用马来酸肝(MA)与柠檬酸(CA)的分解产物(依康酸、柠康酸、乌头酸)发生聚合反应,生成聚多元羧酸并将其应用于麻织物防皱整理。并对聚多元羧酸与纤维素分子酯化反应即防皱整理的工艺的影响因素进行探讨,使得聚多元羧酸成为无甲醛防皱整理剂,从而解决了以羟甲基酰胺类化合物,如2D、DMEU等甲醛释放问题,同时由于马来酸酐和柠檬酸价格较低,也解决BTCA价格昂贵的不足,和经CA处理后织物容易泛黄的难点,所以本课题有一定的实际应

用价值。

1 实验部分

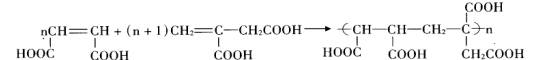

1·1合成反应方程式[2]

|

|

|

|

1·2 实验器材

B9O-D型强力电动搅拌器;SHZ-D(III)循环水式真空泵;DSBD-l型数字白度仪;PHS-25C数字式pH计;YG541-A型织物折皱弹性仪;YG(B)026D-250型电子织物强力机;红外光谱仪(Perkin Elmer instruments)

1·3 材料及药品

1·3·1 材料

亚麻布:齐齐哈尔亚麻厂提供

1·3·2 药品

马来酸酐;柠檬酸;次亚磷酸钠;过硫酸钾;纤维素酶;平平加0;三乙醇胺;凡士林;36%乙酸。

1·4 工艺流程及方法

1·4·1防皱整理剂的合成

1·4·1·1工艺流程

在四颈瓶中加一定量的柠檬酸→180℃下加热5min→淡黄色液体→加一定量的马来酸酐→加过硫酸钾溶液→通氮气→加热反应一定时间→抽滤→烘干→称量

1·4·1·2工艺处方

马来酸酐(g) 9.8 19.2 29.4

柠檬酸(g) 21.4 21.4 21.4

过硫酸钾(%) 0.5 1.0 1.5

(相对于反应单体的质量百分比)

反应温度(℃) 100 110 120

反应时间(h) 2 3 4

反应摩尔比(CA:MA) 1:3 1:2 1:1

以上反应条件由调温电热器及电子调压器控制,搅拌速度由B9O-D型强力搅拌器控制。

1·4·2 整理剂的应用

(1)整理工艺流程[4]:配置工作液(按实验方案,浴比约为1:25)→织物浸3min→二浸二轧(轧余率为95%)→预烘(80℃,2min)→焙烘(165℃,2min)→热水洗(5O℃,2min)→冷水洗(室温,3min)→晾干

(2)工艺处方(%):

整理液 16(体积百分比)

催化剂NaH2PO2·H20 6(质量百分比)

平平加0 0.1(质量百分比)

焙烘 165℃,2min

1·5 测试方法

(l)折皱回复角:采用YG541-A型织物折皱弹性仪进行测量,所测的折皱回复角为经向缓弹值。

(2)白度:采用DSBD-l型数字白度仪进行测量,所测的白度值为测3次的平均值。

(3)强力:YG(B)026D-250型电子织物强力机进行测量,取3次的平均值。

(4)分子构成:采用红外光谱测定法,即在红外光谱仪上测定合成整理剂的分子组成。(由齐齐哈尔大学化学与化工学院测定)

2 结果与讨论

2·1 由防皱整理剂(PMA/CA)合成的正交实验

影响合成 (PMA/CA)的主要因素有单体摩尔比,引发剂用量,以及合成反应温度、时间等。本实验选用了四因素三水平(表1)进行L0(3+)正交实验[5],其结果见表2。

表l 合成因素水平表

|

水平 |

因 素 |

|||

|

单体摩尔比CA:MA) |

引发剂用量*/% |

反应温度/℃ |

反应时间/h |

|

|

1 |

1:1 |

0.5 |

100 |

2 |

|

2 |

1:2 |

1.0 |

110 |

3 |

|

3 |

1:3 |

1.5 |

120 |

4 |

注:*相对于单体总量而言

讨论: 从表2中可以看出合成整理剂时,单体的配比对产品的防皱性影响最大,它的最大极差可达41.5°,其次为引发剂的用量,它的极差为14.8°,反应温度和反应时间对产品的防皱性影响相对较小,极差分别为6.0°和9.2°,造成这种原因的可能性为: 由于单体的配比和所用引发剂的用量最能影响防皱整理剂的组成,包括影响合成的PMA/CA的分子量 ,这是影响防皱整理剂性能的重要因素 ;对于防皱整理剂造成织物白度的差别,这四项因素的极差R '不大,分别为 1.3、1.6、1.1和 1.1。这可能是 因为织物白度与它们的关系不是很大,主要与焙烘条件相关密切。随着合成工艺条件 的变化,防皱整理剂的防皱性发生显著的变化,很明显,其折皱回复角最大为151.6°,虽各工序条件不同,但对织物白

度的影响较小,基本上围绕原样织物白度值上下波动 ,这可能主要是因为织物白度与焙烘条件关系更为密切,而且可以通过添加剂加以纠正,提高白度值。从表2可以看出合成的最佳工艺为 :

配比摩尔比 1:2

温度 120C

反应时间 3h

引发剂用量 0.5%

表2 防皱整理剂台成的正交实验结果与计算分析

(正交实验处理结果)

|

序号 |

单体摩尔比(CA:MA) |

反应温度/℃ |

反应时间/h |

引发剂用量/% |

WRA/(°) |

白度/% |

|

1 |

1:1 |

100 |

2 |

0.5 |

117.3(27.3) |

61.8(2.7) |

|

2 |

1:1 |

110 |

3 |

1.0 |

107.2(17.2) |

58.7(-0.4) |

|

3 |

1:1 |

130 |

4 |

1.5 |

120.1(30.1) |

58.5(-0.6) |

|

4 |

1:2 |

100 |

3 |

1.5 |

151.6(61.6) |

60.8(1.7) |

|

5 |

1:2 |

110 |

4 |

0.5 |

143.6(53.6) |

59.4(0.3) |

|

6 |

1:2 |

120 |

2 |

1.0 |

131.4(41.4) |

57.9(-1.2) |

|

7 |

1:3 |

100 |

4 |

1.0 |

91.7(1.7) |

60.0(0.9) |

|

8 |

1:3 |

110 |

2 |

1.5 |

96.6(6.6) |

60.4(1.7) |

|

9 |

1+3 |

120 |

3 |

0.5 |

113.8(23.8) |

61.6 (2.5) |

|

Ⅰ |

344.6 |

360.6 |

345.0 |

374.7 |

|

|

|

Ⅱ |

426.6 |

347.4 |

372.6 |

330.3 |

||

|

Ⅲ |

302.1 |

365.3 |

355.4 |

368.3 |

||

|

K1 |

114.9 |

120.2 |

115.0 |

124.9 |

||

|

K2 |

142.2 |

115.8 |

124.2 |

110.1 |

||

|

K3 |

100.7 |

121.8 |

118.5 |

122.8 |

||

|

R |

41.5 |

6.0 |

9.2 |

14.8 |

||

|

Ⅰ’1 |

179.0 |

182.6 |

180.1 |

182.8 |

||

|

Ⅱ’2 |

178.1 |

178.5 |

181.1 |

176.6 |

||

|

Ⅲ’3 |

182.0 |

178.0 |

177.9 |

179.7 |

||

|

K’1 |

59.7 |

60.9 |

60.0 |

60.9 |

||

|

K’2 |

59.4 |

59.5 |

60.4 |

58.9 |

||

|

K’3 |

60.7 |

59.3 |

59.3 |

59.8 |

||

|

R’ |

1.3 |

1.6 |

1.1 |

1.1 |

||

注:括号中数字代表亚麻织物经防皱整理剂整理后的增加值

2·2 对最佳合成实验的验证实验

为对4号样品的防皱性能进行验证,设计实验的工艺参数如下:

工艺配方 :

CA: 21.4g

MA: l9.2g

反应温度:

120℃

反应时间:

3 h

引发剂用量:

0.5 %

单体摩尔比: 1:2

浴比: 1:25

在与4号样品整理工艺流程相同的条件下进行性能测试,结果折皱回复角为149.1°,提高的百分比为54.6%;白度为60.6%,提高的百分比为2.6%。基本与预期的效果相符,因此,借助于正交实验找出了合成整理剂的最佳合成条件,正如配方所示,按照此种配比进行合成,来为以后的防皱整理最佳工艺实验生产出一定的防皱整理剂。

2·3整理后亚麻织物强力的测试

防皱整理剂的性能除防皱性和白度外,另外一个重要性能指标就是强力。现采用2·2实验中的工艺配方对织物进行防皱整理,然后进行强力检测,并与相同整理液浓度的纤维素酶处理后的织物防皱性进行比较。数据见表3和表4所示。

表3 整理剂对织物强力的影响

|

整理剂 |

断裂强力/N |

强力保留率/% |

||

|

经 |

纬 |

经+纬 |

||

|

未整理 |

796 |

237 |

1033 |

|

|

PMA/CA |

625 |

393 |

1018 |

|

讨论:从表3可知;经整理液整理后的织物强力有所下降,但下降的程度不是很大,说明经整理后的织物有较高的强力保留率。造成亚麻织物强力下降的原因可能是整理液pH值 (1.7左右)偏低,造成亚麻纤维水解损伤,但强力指标基本符合标准,可用于生产实际。

表4 不同防皱整理剂的性能比较

|

防皱整理剂 |

WRA/(°) |

白度/% |

|

原布 |

90.0 |

59.1 |

|

纤维素酶 |

101.2 |

60.3 |

|

PMA/CA |

130.3 |

62.4 |

讨论: 从表4可知;PMA/CA的防皱效果比纤维素酶的防皱效果好,这说明PMA/CA具有一定的实际应用价值。

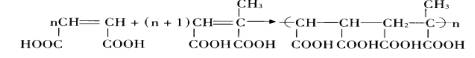

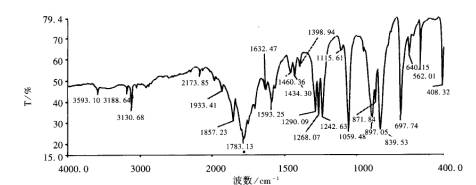

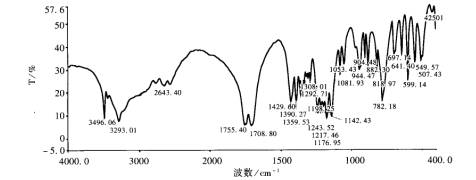

2·4 产品的红外光谱分析

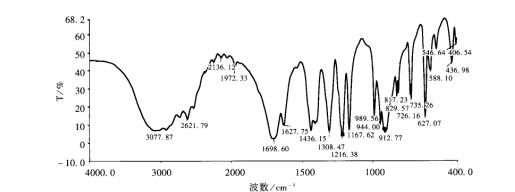

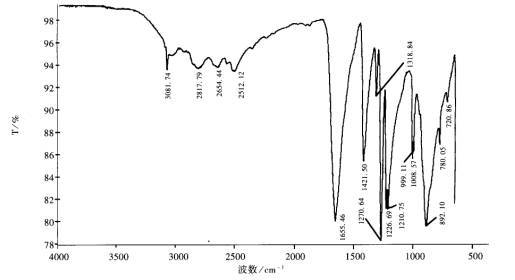

本实验的反应单体为马来酸酐及柠檬酸的高温分解产物:衣康酸、宁康酸、乌头酸,反应产品为PMA/CA。现对反应单体及产品进行红外光谱分析,通过对光谱图1和图2分析,来证实反应后产品的分子的大致组成。

|

|

|

顺丁烯二酸酐的红外光谱图 |

|

|

|

柠檬酸的红外光谱图 |

|

|

|

衣康酸的红外光谱图 |

|

图1反应单体的红外光谱图 |

|

|

|

图2反应产品的红外光谱 |

讨论: 通过对图1和图2的比较,图2所代表的产品的红外光谱图中,有羧基的吸收峰(1690-1650),而且没有双键的吸收峰,但是,从图1中可以看到双键的吸收峰 (1630左右),酸酐的特征峰(1857.23和1784.13),说明反应单体发生了聚合反应[6]。反应生成了我们预想的多元羧酸(PMA/CA),可以通过共价交链达到亚麻织物防皱整理的目的。

2·5 防皱整理工艺条件正交实验

以所选取的16%整理剂为基准,进行正交实验,得出最佳工艺条件。本实验采用四因素三水平b(34)正交实验(表5),其结果见表6所示

表5 防皱整理工艺正交实验因素水平表

|

水平 |

因素 |

|||

|

催化剂用量/% |

预烘温度/℃ |

焙烘温度/℃ |

焙烘时间/min |

|

|

1 |

3 |

70 |

155 |

2 |

|

2 |

6 |

80 |

165 |

3 |

|

3 |

8 |

90 |

175 |

4 |

注:正交实验是采用65×65mm纯亚麻布,浸整理液3min、浴比为1:25,轧液率为95%;后处理为经25℃水洗5min,自然晾干之后测定织物的防皱性能指标。

表 6 防皱整理工艺正交实验及数据分析

|

|

实验号 |

催化剂用量/% |

预烘温度/℃ |

焙烘温度/℃ |

烘焙时间/min |

WRA /(°) |

白度/% |

|

正交实验 |

1 |

3 |

70 |

155 |

2 |

110.7 |

59.0 |

|

2 |

3 |

80 |

165 |

3 |

101.4 |

61.4 |

|

|

3 |

3 |

90 |

175 |

4 |

143.5 |

57.0 |

|

|

4 |

6 |

70 |

165 |

4 |

114.2 |

62.0 |

|

|

5 |

6 |

80 |

175 |

2 |

130.8 |

61.3 |

|

|

6 |

6 |

90 |

155 |

3 |

123.4 |

62.8 |

|

|

7 |

8 |

70 |

175 |

3 |

151.6 |

61.0 |

|

|

8 |

8 |

80 |

155 |

4 |

120.8 |

61.6 |

|

|

9 |

8 |

90 |

165 |

2 |

125.7 |

61.0 |

|

|

处理结果 |

Ⅰ |

355.6 |

350.6 |

354.9 |

393.1 |

|

|

|

Ⅱ |

368.4 |

353.0 |

367.2 |

350.5 |

|||

|

Ⅲ |

398.1 |

418.5 |

400.0 |

378.5 |

|||

|

K1 |

118.5 |

116.9 |

118.3 |

131.0 |

|||

|

K2 |

122.8 |

117.7 |

122.4 |

116.8 |

|||

|

K3 |

132.7 |

139.5 |

133.3 |

126.2 |

|||

|

R |

14.2 |

22.4 |

15.0 |

14.2 |

|||

|

Ⅰ’1 |

177.4 |

182.0 |

183.4 |

181.3 |

|||

|

Ⅱ’2 |

186.1 |

184.3 |

184.4 |

185.2 |

|||

|

Ⅲ’3 |

183.6 |

180.8 |

179.3 |

180.6 |

|||

|

K’1 |

59.1 |

60.7 |

61.1 |

60.4 |

|||

|

K’2 |

62.0 |

61.4 |

61.5 |

61.7 |

|||

|

K’3 |

61.2 |

60.3 |

59.8 |

60.2 |

|||

|

R’ |

2.9 |

1.1 |

1.7 |

1.5 |

|||

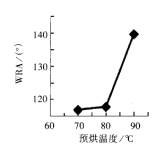

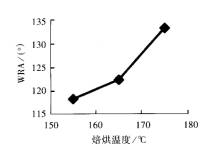

讨论: 从表6可以看出: 催化剂用量、焙烘温度、焙烘时间、预烘温度对防皱性及白度有重要影响。现分述如下:

(1)催化剂用量的影响

从图3可知: 随催化剂用量的增加,能加速多元羧酸整理剂与纤维发生酯化交联反应,提高织物的免烫性,所测的回复角较高,它对折皱回复角和白度值的极差分别R=14.2; R=2.9,相对来说较大,也就是对二者的影响较大,考虑到成本等因素,用量在8 %左右。

|

|

|

|

图3折皱回复角随催化剂用量的变化 |

图4折皱回复角随预烘温度的变化 |

|

|

|

|

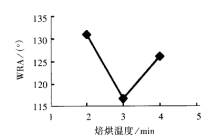

图5折皱回复角随焙烘温度的变化 |

图6折皱回复角随焙烘时间的变化 |

(2)预烘温度

从图4可知: 在防皱整理工艺中,预烘的作用是使防皱整理剂渗入织物组织内部,为焙烘做准备。本实验合成的防皱整理剂由于是高分子聚合物,分子量相对较大,不易渗入织物组织内部,所以预烘工序显得尤为重要,此项因素不但对PMA/CA的防皱性影响重大,而且对织物白度也有较大影

响,它对折皱回复角和白度值的极差分别为R=22.6,R=1.1,所以它也是一步不可忽略的工序,应选取9O℃为宜。

(3)焙烘条件的影响

从图5和图6可知: 本实验焙烘条件包括焙烘温度和焙烘时间两项因素。在二者中焙烘温度显得更突出一些,它对折皱回复角和白度值的极差分别为R=l5.O,R=1.7,对两项性能E标的影响相对较大,特别是对织物的白度值影响很大,焙烘温度高,织物回复角高,这是因为焙烘温度高,相邻羧基易脱水形成酸肝,提高了与纤维素的交联程度,但考虑到焙烘温度过高,高于残余的柠檬酸脱氢分解的临界温度(175℃)[7],使其生成不饱和的多元羧酸,造成织物的泛黄,另一方面,考虑焙烘温度过高,亚麻织物损伤加重等因素,故焙烘温度确定为175℃左右,焙烘的时间应选取2min为宜。

2·6 防皱整理工艺其他因素的影响

通过"2·5防皱整理的最佳工艺研究实验"的研究,并通过验证实验,得出在没有其他因素影响时的最佳工艺为:

(1)配方:

整理液:

16%(体积百分比)

催化剂(NaH2PO2·H2O): 8%(质量百分比)

平平加0: 0.1%(质量百分比)

(2)工艺流程: 浸整理液(3min)→二浸二轧(轧余率为95%)→预烘(90℃,2min)→焙烘(175℃,2min)→水洗(25℃,5min)

但由于pH对酸酐的形成也有更要影响,所以它会对产品的防皱性也有重要影响。而由于残余CA的存在影响了织物的白度,应采取一些补救措施,而三乙醇胺可有效地抑制CA泛黄,其抑黄机理是其中的-OH与CA中的α-OH形成醚键,使CA中的α-OH被封闭,防止CA在高温时脱水生成不饱和羧酸,从而失去了发色源。

2·6·l pH值对织物回复角的影响

为了说明pH值对织物折皱回复角的影响,现设计实验如下:

(1)配方:

整理液: 10%(体积百分比)

催化剂(NaH2PO2·H2O): 8%

平平加0: 0.1%

纯亚麻布: 65×65mm

浴比: 1:25

(2)工艺流程: 浸整理液(3min)→二浸二轧(轧余率为95%)→预烘(90℃,2min)→焙烘(175℃,2min)→水洗(25℃,5min) →测试(WRA,白度)得数据如表7所示

2·6·2 三乙醇胺用量对织物折皱回复角和白度性能的影响(见表8所示)

讨论:表7数据表明:pH值为1.7时,高聚多元羧酸整理亚麻织物,在高温焙烘时首先形成酸酐五元环中间体,然后与纤维素大分子上羟基形成醚键,在pH值1.7以下,聚多元羧酸易形成酸酐,与纤维素交联较高,故折皱回复角较高,pH值大时,羧酸电离-COO-阴离子增加,生成五元环酸酐的量减少,与纤维素的醚化反应减少,所以织物回复角较低。但太高对麻纤维损伤加重,故pH值为1·7 左右为佳心[8]。

表7 pH值对织物折皱回复角的影响

|

pH值 |

WRA/(°) |

|

1 |

131.2 |

|

2 |

97.3 |

|

3 |

112.4 |

|

4 |

115.1 |

|

1.7 |

130.2 |

注:原残液pH值为1.7

表8 三乙醇胺用量对织物性能的影响

|

三乙醇胺用量/% |

WRA/(°) |

白度值/% |

|

1 |

128.3 |

62.4 |

|

2 |

113.6 |

62.5 |

|

4 |

111.7 |

63.0 |

|

6 |

110.1 |

64.2 |

|

原液 |

130.2 |

60.9 |

注:工艺配方及工艺流程与2·6·1的实验条件相同。(三乙醇胺用量是相对于整理液的体积百分比而言)

讨论:从表8可知;随三乙醇胺用量的增加,织物的白度增加,织物的折皱回复角却呈下降趋势。 这是因为虽然三乙醇胺对亚麻纤维有溶胀作用,有利于整理剂向纤维组织内部扩散和渗透,但由于亚麻纤维的扬氏模量较高,当纤维充分溶胀时,由于过于松弛,无法回到原来状态,致使回复性下降,同时,三乙醇胺还可与整埋剂发生副反应,造成了防皱性的下降。综上,三乙醇胺的用量应控制在1%左右[9]。

3

结论

(1)马来酸酐与柠檬酸的分解产物(依康酸、柠康酸、乌头酸)发生聚合反应合成的无甲醛聚多元羧酸防皱整理剂,其合成工艺较简单,通过摸索和做正交实验,得出最佳合成工艺条件如下:

配比;CA:MA l:2(摩尔比)

反应温度: 120℃

反应时间: 3h

引发剂用量: 0.5%(过硫酸钾)

(2)聚多元羧酸(PMA/CA)防皱整理的最佳工艺为:

配方;整理液用量:16%(体积百分比)

催化剂(NaH2PO2·H2O)用量:8%(质量百分比)

平平加0; 0·1%(质量百分比)

pH值: 1·7左右

三乙醇胺: 1%(体积百分比)

浴比; 1:25

工艺流程:浸渍整理液(3min)→二浸二轧(轧余率为95%)→预烘(90℃,2min)→焙烘(175℃,2min)→水洗(25℃,5min)→自然晾干

(3)经防皱整理剂(PMA/CA)整理后的亚麻织物的防皱性明显增强,折皱回复角可达151.6°而且对织物白度和强力的影响很小,通过相同条件下与纤维素酶比较,要比经纤维索酶处理的织物效果好,所以本产品具有一定的研究和实用价值,本次实验虽然取得了一定的成果,但尚有许多末解决的 问题,如合成整理剂的产率、借助于微观测试手段对产品的化学组成的确定、产品性能指标的测试与分析,以及其它的微观测试等还有待于我们进一步研究与探讨。

4 参考文献

[1]曹万里·多元梭酸无甲醛防皱整理面临的问题与对策 [J]·印染助剂,2001(2);1-2

[2]XIAOHONG GU AND CHARIESQ YANG (Department of Textiles, Merchandesing and Interiors, The University of Georgia, Athens, Georgia 30602, USA) FTIR spectroscopy study of the Formation of cyclic. Anhydrde Intermediates of polycarboxylic Acids catalyzed by sodium Hypophosphite. T.R.J 70 (1): 64-70.

[3]王蕾,多元羧酸防皱整理机理的探讨[J]印染,2002 (9):44-47

[4]金咸攘主编·染整工艺实验[M]·北京:中国纺织出版 社:145

[5]陈明珍,陆必泰·聚马来酸防皱整理剂的合成与应用[J] 印染助剂,2001(6):12-14

[6]徐寿昌,有机化学[M]北京:高等教育出版社: 238-266

[7]化工辞典[M]北京:燃料化学工业出版社239

[8]刘昌龄译,唐志翔校·聚羧酸对棉纤维素的酯化交联:对 pH的依赖性[J]印染译丛,2001(6):43-47

[9]符海平,陆大年;亚麻织物无醛免烫整理工艺研究[J] 印染助剂,2002(4);39-41