|

纺织新科/园地第27期/新纤维加工资料 |

新型纤维纺织品的染整加工技术

王力民 李锡军 华纺股份技术中心(256617)

高鲁青 山东省纺科院(266032)

原载;《浙江印染信息与技术》2003/6

前言

进人二十一世纪,我国的纺织新产品开发层次不断提高,高科技纤维的制造、纺织、特种后整理技术更是日新月异,特别是功能性纺织品在新材料、新工艺和生物工程技术在纺织业的应用更使家用纺织品和衣着类产品具备了全新的功能。我们华纺股份技术中心近年来与美国杜邦公司、英国ACORDIS公司共同合作、开发了一批目前在国内领先的新型材料纺织产品,研究和完善了这些新型产品的印染加工及后整理技术,取得了令人满意的效果。本文旨在从实际出发,对部分新型纤维纺织品的染整加工技术和工艺实践与大家进行探讨。

一、柯梦丝(Coolmax)织物染整加工

1、Coolmax面料的性能

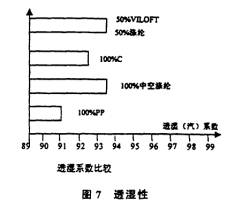

Coolmax功能性纤维面料是由杜邦公司的Dacron纤维制造而得,Dacron纤维是中空涤纶纤维,它不仅截面形状独特是四管状,而且又是中空纤维,并且纤维的管壁还透气。这样就在面料内形成了很好的毛细网络,正是由于这种纤维的独特物理结构,导致了它的吸湿、排汗、透气特性,也就是面料可随时将皮肤上的汗湿抽离皮肤,传输到面料表面,从而迅速蒸发,使皮肤保持干爽和舒适。由Dacron纤维制成的Coolmax功能性面料,赋予了衣物有吸湿、透气、排汗性,这给衣物带来一场全新的变革。图l是Coolmax与其他纤维面料的干燥率比较。

图l Coolmax与其他纤维面料的干燥率比较

由图1可见,Coolmax功能性纤维面料的干燥率差不多是棉的2倍。正因为如此,Coolmax面料用在大运动量的场合,可以使皮肤表面的蒸发加速。如果用于运动服,可以使皮肤保持持续干爽,减少体能消耗,以增强运动员的表现及耐力。

图2 Coolmax面料的吸湿排汗工作原理

图2是Coolmax面料的吸湿排汗的工作原理。由此图可见,由于纤维独特的结构,从而产生了它的独特的吸湿排汗性能。

2、Coolmax混纺织物的染整工艺流程:

翻缝→烧毛→退浆→漂白→定型→染色→后整理

3、Coolmax混纺织物的染整工艺特点

根据Coolmax纤维的性能,经多次研究、试验和生产,我们认为Coolmax面料的染色加工有以下特点:

(l)Coolmax织物不能用强碱处理,否则将会导致纤维的猛烈降解,影响其诸多性能。附表1:

表l NaOH用量对煮练效果的影响

|

NaOH(g/L) |

2 |

4 |

6 |

8 |

10 |

12 |

|

|

温度(℃) |

95 |

95 |

95 |

95 |

95 |

95 |

|

|

时间(min) |

40 |

40 |

40 |

40 |

40 |

40 |

|

|

白度 |

67.3 |

72.6 |

74 |

78.2 |

80.9 |

85.8 |

|

|

去杂 |

一般 |

较好 |

好 |

好 |

好 |

好 |

|

|

毛效 (cm/min) |

经 |

7.6 |

8.2 |

10.4 |

10.6 |

11.0 |

11.4 |

|

纬 |

11.8 |

11.4 |

10.5 |

10.1 |

9.6 |

8.9 |

|

|

手感 |

较好 |

好 |

好 |

好 |

好 |

好 |

|

|

强力损失 (%) |

经 |

0.1 |

0.3 |

0.5 |

0.5 |

0.6 |

1.03 |

|

纬 |

2.4 |

5.3 |

8.9 |

10.7 |

14.6 |

19.5 |

|

(2)织物的定型温度不能过高,一般控制在185~190℃。

(3)染色温度控制在120℃,不能过高,过高会使纤维结构中的类似多孔道产生变形膨胀、扭曲,冷却后这些形变固定下来,就使孔道产生堵塞而影响到织物的透湿功能。

(4)为了保证Coolmax具有吸湿排汗性能,后

整理必须用亲水性柔软剂。

二、PBT、PTT、T400系列新型弹性织物的染整加工

l、PBT、PTT、T400纤维的介绍

l·l、PTT纤维

PTT纤维是聚酯纤维家族中的一类新产品,学名是聚对苯二甲酸丙二醇酯,该纤维与常规涤纶PET纤维相比较,它的软段部分是丙二醇而不是乙二醇。因此它的软段部分的碳一碳链较长,这就使该纤维自身具有弹性,并且与PET纤维相比,PTT纤维玻璃化温度低约l5℃,这种纤维兼具聚酯纤维和聚酰胺纤维的特性。除抗污性强外,其染色性能优于尼龙。手感柔软,伸长性同弹性纤维一样好,能用通常的分散染科染色和印花,不需使用特殊化学品,染色物具有干爽,挺括等特点。

1·2、PBT纤维

PBT纤维是一种新型聚酯纤维,学名是聚对苯二甲酸丁二醇酯。PBT纤维除兼具PTT纤维的优良特性外,由于它的软段部分是丁二醇而不是丙二醇。它的软段部分的碳一碳链更长,这也使该纤维自身具有较好的弹性,并且与PTT纤维相比,

PBT纤维的玻璃化温度低约lO℃。

1·3、T一400纤维

T一400是杜邦公司最近推出市场不久的一种新型复合聚酯纤维。该纤维是由两种不同聚酯纤维并列复合纺丝而成的,由于这两种聚酯纤维的收缩比不同。因此,该纤维可以产生永久的立体卷曲,从而使纤维目身具有忧良的弹性。

2、棉与PBT、PTT、T400交织织物的工艺流程

坯布翻缝→烧毛→退浆→漂白→丝光→定型→染色→后整理

3、棉与PBT、PTT、T400交织织物的加工特点

(1) 不能用强碱长时间高温处理(如退浆、煮练),以免损伤纤维的弹力,酶退浆一冷堆法处理效果较好;

附表2、3:

表2 NaoH用量对半成品质量的影响

|

项目、织物 |

C32×75D PTT 106×88.61" |

|||||

|

NaOHg/L) |

24 |

32 |

40 |

48 |

56 |

|

|

白度 |

71.1 |

76.3 |

78.1 |

79.5 |

76.9 |

|

|

去杂 |

一般 |

较好 |

好 |

好 |

好 |

|

|

毛效cm/3Ominn |

6.8 |

7.6 |

8.1 |

8.7 |

8.9 |

|

|

强力损失(%) |

经 |

1.8 |

2.3 |

3.8 |

4.7 |

5.9 |

|

纬 |

1.9 |

4.0 |

5.8 |

8.9 |

13.4 |

|

|

项目、织物 |

C32×15OD PBT lO7×88.61" |

|||||

|

NaOHg/L) |

24 |

32 |

40 |

48 |

56 |

|

|

白度 |

69.8 |

75.7 |

78.3 |

79.1 |

77.2 |

|

|

去杂 |

一般 |

较好 |

好 |

好 |

好 |

|

|

毛效cm/3Ominn |

6.3 |

7.7 |

8.3 |

8.6 |

9.0 |

|

|

强力损失(%) |

经 |

1.6 |

2.4 |

3.7 |

4.8 |

6.0 |

|

纬 |

2.1 |

4.2 |

5.7 |

9.0 |

14.2 |

|

|

项目、织物 |

C40×75D T一400 1l1×67.61" |

|||||

|

NaOHg/L) |

24 |

32 |

40 |

48 |

56 |

|

|

白度 |

70.4 |

77.6 |

78.7 |

78.5 |

76.8 |

|

|

去杂 |

一般 |

较好 |

好 |

好 |

好 |

|

|

毛效cm/3Ominn |

6.7 |

7.9 |

8.2 |

8.6 |

8.9 |

|

|

强力损失(%) |

经 |

2.0 |

2.6 |

3.4 |

4.6 |

5.7 |

|

纬 |

1.7 |

4.1 |

6.0 |

9.1 |

14.3 |

|

表3 丝光(烧碱g/L)对织物的影响

|

织物 |

C32×75D PTT 106×88.61" |

||

|

烧碱项目 |

择重后24h伸长cm |

得色情况 |

纬向强力 |

|

170 l80 190 200 210 220 230 |

1.8l 1.86 1.90 1.92 2.34 3.76 5.68 |

浅暗 深匀 深艳匀 深艳匀 深艳匀 深艳匀 深艳匀 |

324 324 32l 316 3l4 298 267 |

|

织物 |

C32×15OD PBT lO7×88.61" |

||

|

烧碱项目 |

择重后24h伸长cm |

得色情况 |

纬向强力 |

|

170 l80 190 200 210 220 230 |

l.76 1.9o 1.94 2.02 2.67 3.98 5.71 |

浅暗 深匀 深艳匀 深艳匀 深艳匀 深艳匀 深艳匀 |

974 960 947 920 907 861 832 |

|

织物 |

C40×75D T一400 1l1×67.61" |

||

|

烧碱项目 |

择重后24h伸长cm |

得色情况 |

纬向强力 |

|

170 l80 190 200 210 220 230 |

1.80 1.96 2.06 2.19 2.47 3.89 5.73 |

浅暗 深匀 深艳匀 深艳匀 深艳匀 深艳匀 深艳匀 |

316 316 308 307 298 276 226 |

(2)PTT、PBT、T一400与棉交织物丝光有利于提高织物的吸附性能,提高织物的得色深度和鲜艳度,使织物表面平整、反光均匀,丝光NaOH浓度为190~210g/l;

(3)染整加工过程中一定要加强水洗,使织物水洗充分;

(4)织物定型温度不能过高(定型温度控制在140~160℃,时间30秒),以保证织物弹性。附表

表4 定型温度与定型时间对弹力和织物尺寸稳定性的影响

|

温度℃ |

时间S |

C32×7SDPTT 106×88.61” |

|

|

释去重载后24h测伸长(cm) |

织物缩水尺寸稳定性(%) |

||

|

130 |

20 30 40 50 |

2.04 2.06 2.06 2.03 |

-2.1 -2.1 -2.1 -1.8 |

|

140 |

20 30 40 50 |

2.04 2.04 2.06 2.04 |

-1.5 -1.5 -1.3 -1.3 |

|

150 |

20 30 40 50 |

2.04 2.06 2.06 2.06 |

-0.8 -0.8 -0.6 -0.6 |

|

160 |

20 30 40 50 |

2.06 2.06 2.06 2.18 |

-0.4 -0.4 -0.3 -0.2 |

|

170 |

20 30 40 50 |

3.06 3.68 4.08 4.06 |

-0.1 0.0 –0.2 –0.1 |

|

温度℃ |

时间S |

C32×150D PBT 107×88.61” |

|

|

释去重载后24h测伸长(cm) |

织物缩水尺寸稳定性(%) |

||

|

130 |

20 30 40 50 |

2.22 2.22 2.20 2.22 |

-1.6 -1.6 -1.4 -1.4 |

|

140 |

20 30 40 50 |

2.24 2.24 2.22 2.24 |

-1.0 -0.9 -1.0 -0.8 |

|

150 |

20 30 40 50 |

2.24 2.22 2.24 2.24 |

-0.7 -0.8 -0.6 -0.4 |

|

160 |

20 30 40 50 |

3.24 3.26 3.28 3.30 |

-0.4 -0.3 -0.2 -0.2 |

|

170 |

20 30 40 50 |

4.32 4.32 4.34 4.45 |

-0.1 -0.1 -0.1 -0.1 |

|

温度℃ |

时间S |

C32×7SD T-400 111×67.61” |

|

|

释去重载后24h测伸长(cm) |

织物缩水尺寸稳定性(%) |

||

|

130 |

20 30 40 50 |

2.08 2.12 2.12 2.16 |

-2.6 -2.6 -2.2 -2.2 |

|

140 |

20 30 40 50 |

2.56 2.87 3.07 3.07 |

-2.2 -1.8 -1.8 -1.8 |

|

150 |

20 30 40 50 |

3.12 3.23 3.27 3.32 |

-1.6 -1.2 -1.2 -0.9 |

|

160 |

20 30 40 50 |

3.37 3.40 3.43 4.44 |

-0.8 -0.8 -0.2 -0.2 |

|

170 |

20 30 40 50 |

4.89 5.02 5.19 5.32 |

-0.2 -0.1 -0.1 -0.1 |

(5)PBT、PTT、T400纤维的上染率较抉,所以染色时升温速度应比一般涤纶要慢,以防染花。

(6)染色温度应控制在125C,4能保证较好

的弹力。

三、Tactle织物的染整加工

l、Tactle面料的性能

Tactle纤维是杜邦公司推出的高科技聚酰胺66超细纤维产品,它的长纤每根直径均小于ldtx。Tactle纤维具有特殊强韧及轻盈的特性,因此此种超细复丝可制成防水透湿的面料,手感特别的柔软,并兼具华丽的美感,用该纤维织成的高文高密织物可以用于T引on后整理以获得抗污及防水的效果。

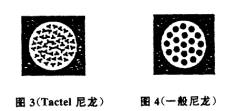

如图34的比较可以看出,由于Tactle纤维具有异性的截面,并且Tactle纱由许多超细的复丝组成,因此Tactle织物具有良好的吸水透湿性,

并且具有轻盈的触感。

由图5可以看出,由于Tactle纱的强度很好提高了Tactle织物的抗撕裂强度。

2、Tactle织物的染整工艺流程;

坯布翻缝→酶退浆→煮练→氧漂→定型→染色→柔软拉幅→预缩

3、Tactle炽物的染整加工特点

(1) 由于Tactle纱由许多束超细纤维组成,所以其织物不耐强碱,前处理应采取低碱工艺,以利于保持良好的强力。

(2) 加工Tactle与棉交织织物时,由于棉纤维的杂质较多,煮练时要采用轻煮重漂工艺。

(3) Tactle加工过程中定型温度要控制在180~19O℃,以解决染色中的皱条问题。

(4)Tactle织物染色时优选染化料尤为重要,建议采用CIBA的兰纳洒妥染料,升温速度也要比一般尼龙慢,否则生产过程中容易染花。

(5)染色时要选择低张力设备,否则纤维易断裂,我司采取的是气流染色设备。

(6)后整理时要选择亲水性的柔软剂,以保证其良好的吸湿排汗功能。

四、"VlLOFT"织物的染整加工

l、VILOFT面料的性能

"VILOFT"纤维是由木质素制成的再生纤维素纤维,所用的木材是专门经过生态培育的,纤维具有独特的扁平纤维截面,具有肌肤般的柔软舒适;织物中有大量的空间气囊,能抵御寒冷的强烈龚击,具有一定的保暖性;优良的芯吸、湿气调节功能,具有良好的吸湿透气性;原材料来自天然的木质素,给人以回归自然的感觉。用该纤维制造的内衣,舒适、美观、保暖,以尽显个人的美好身段。同时,穿着轻盈、洗涤打理方便,给人以轻松自在的感觉。

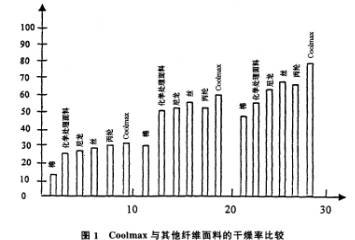

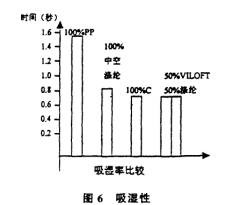

"VILOFT"纤维与其他纤维的物理性能比较如图1-5所示。由于生产的"VILOFT"织物是50/50

VILOFT/涤纶,因此,性能的比较也就直接用了这种织物。

由图6可见,50%的"VILOFT"织物其吸湿性已经达到全棉织物,吸收水蒸气的速度很快,在0.8秒以内。这么快的吸湿速度,显然利于导汗排湿,使人们穿着舒适。

|

|

|

由图7可见,在透湿方面,50%的"VILOFT"织物的透湿系数大于93,甚至超过了全棉织物,这与图1的结果相一致,利于导汗排湿。

由图8可见,由于"VILOFT"纤维独特的扁平状结构,因此,在纤维之间会形成大量的汽囊。从而给予了织物良好的保暖性。50%的"VILOFT"织物的保暖性甚至可以与100%中空涤纶织物相嫂美。

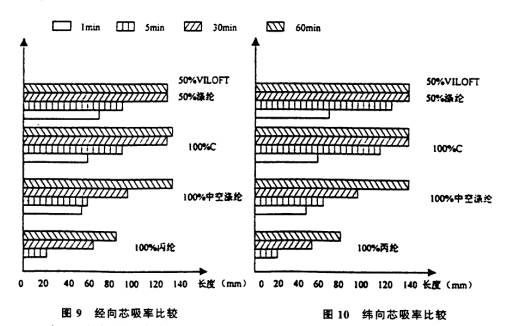

图9及图l0的结果告诉我们,"VILOFT"织物不论是经向还是纬向的吸湿速度都很好。这也是50%的"VILOFT"织物穿着舒适的重要原因之一。

通过以上的性能比较,我们可以看出VILOFT纤维织造的服装面料具有导湿透汽、膨松、保暖性好,穿着轻盈和舒适也就是自然的了。

2、VILOFT"纤维织物的染整工艺流程:

VILOFT与棉混纺织物的工艺流程:

坯布翻缝→烧毛→退浆→漂白→溢流染色→后整理

VILOFT与涤混纺织物的工艺流程:

坯布翻缝→烧毛→退浆→凛白→定型→溢流→染色→后整理

3、VILOFT混纺织物的染整工艺特点

(1)"VILOFT"纤维织物可用高温淀粉酶退浆、碱煮练、双氧水漂白,由于该纤维耐热性差,并且不耐碱,所以,定型温度、碱的浓度、H2O2的浓度必须严格按工艺标准进行控制。附表5:

表5 碱对织物强力的影响

|

实验编号 |

1 |

2 |

3 |

4 |

|

NaOH(g/L) |

10 |

15 |

20 |

25 |

|

精练剂(g/L) |

2 |

2 |

2 |

2 |

|

毛效 |

8.0 |

8.2 |

10.5 |

14.8 |

|

强力(T/W)N |

740/760 |

730/750 |

720/735 |

700/720 |

(2)"VILOFT"与棉混纺不需要进行热定型处理,而"VILOFT"与涤纶混纺则需要进行热定型处理。一般工艺条件为:温度180~190℃,时间30秒。

(3)"VILOFT"纤维可用活性染料、还原染料染色,均能得到色泽饱满、均匀,染色牢度等各项指标均达到服用要求。附表6:

表6

|

染料类型 |

颤色 |

染料名称 |

匀染性 |

透染性 |

染色牢度(级) |

|

|

干摩 |

湿摩 |

|||||

|

活性架抖 |

桔色 |

活性黄FNOR 活性红FNB |

良 |

好 |

3-4 |

3 |

|

士林染料 |

卡其 |

还原棕BR 还原灰BG |

良 |

好 |

4 |

3-4 |

|

直接染料 |

桃红 |

直接耐晒红 |

一般 |

好 |

3 |

2 |

(4)"VILOFT"纤维织物经过染整加工后,织物柔软、悬垂性好、有丝绸般的光泽,为了增加其服用性。提高产品档次,我们进行柔软和预缩整理。

五、Modal织物的染整加工

1、"Modal面料的性能

"Modal"纤维是奥地利兰精公间开发的再生纤维素纤维,原料采用欧洲的榉木,将其制成木浆再纺丝加工成纤维,纤维具有高强力、高湿模量。因该产品全部为天然材料,对人体无害,能自然降解,对环境无害。Modal纤维属于新型粘胶纤维。因此其染色性能与粘胶基本一致,没有多少设备上的特殊要求,染色性能好,得色量高,色泽鲜艳。其主要物理性能见表7。

表7 Modal纤维的物理性能

|

|

粘校 |

Modal |

棉 |

涤纶 |

|

纤度d 强度g/d 湿强g/d 伸长度% 湿伸长% 吸水度% |

1.5 2.5-2.9 1.1-1.7 20-25 25-30 90 |

1.5 3.8-4.1 2.1-2.4 13-15 13-15 70 |

1.7 2.3-2.7 2.9-3.4 7-9 12-14 50 |

1.5 4.5-7.5 4.3-7.3 25-30 25-30 3 |

从表7可见,Modal纤维干强大于棉纤维、粘胶纤维,湿强与棉纤维相近,比粘胶高近一倍,这是Modal纤维的特点,这表明它能够承受许多机械和化学处理。不至于使织物强力损伤而失去服用价值,同时由于Modal纤维具有高的湿强度,低的湿伸长度,较低的吸水度,使织物在服用时具有很好的尺寸稳定性。

2、Modal纤维织物的染整工艺流程

Modal/棉织物的工艺流程

坯布翻缝→烧毛→退浆→煮练→氧漂→丝光→染色→柔软拉幅→预缩

Modal/涤织物的工艺流程

坯布翻缝→烧毛斗退浆→煮练→氧漂→定型→染色→柔软拉幅→预缩

3、ModaI纤维织物的染整工艺特点

(1)”Modal"纤维织物可用高温酶退浆、煮练、氧漂、染色的工艺流程,也就是棉织物的工艺流程进行生产。附表8:

表8 碱对织物强力的影响

|

试验编号 |

1 |

2 |

3 |

4 |

|

NaOH(g/L) |

10 |

20 |

30 |

40 |

|

精练剂(g/L) |

10 |

10 |

10 |

10 |

|

渗透剂(g/L) |

2 |

2 |

2 |

2 |

|

温度(℃) |

98 |

98 |

98 |

98 |

|

时间(分钟) |

60 |

60 |

60 |

60 |

|

毛效(30分) |

6 |

7 |

8 |

8 |

|

强力(T/W) |

967/564 |

958/552 |

954/548 |

948/544 |

(2)为了使莫代尔/棉织物得到更好的染色效果,增强其尺寸稳定性,以及降低起球的程度,可以进行丝光处理。

(3)适用于纤维素纤维的染料都可以对"Modal"纤维进行染色。其中尤以活性染料和士林染料使用的较为普遍。

(4)"Modal"纤维比棉纤维细,但不象棉花似的含有相同的三维卷曲。湿处理时,会有许多纤维端从纱线中游离出来产生表面毛羽,所以平幅生产加工时要尽量保持低张力和低速度,以减少摩擦、减小毛羽的产生。

(5)因为Modal纤维本身具有很紧密的表层并且表层媒介气孔的直径小于酶的直径,因而酶不能渗透到纤维中来分裂纤维素分子并且清洁织物表面,所以不能用酶来减少Modal产品在生产过程中产生的毛羽。

六、Amicor抗菌织物的染整加工

l、Amicor抗菌织物的性能

Amicor是英国阿考迪斯公司抗菌纤维的商标,其母体纤维为聚丙烯腈,目前阿考迪斯公司生产两类Amicor抗菌纤维:AB纤维(即抗细菌纤维)和AF纤维(即抗真菌纤维)。它们可单独使用,也可混在一起使用起到双效抗菌作用。AB抗细菌纤维中含有一种叫Triclosan的抗菌剂,能有效抑制许多细菌的繁殖,如:金黄葡萄球菌、鼠伤寒沙门氏菌、大肠杆菌和克雷佰氏肺炎菌等。Triclosan对其它细菌(即假单胞菌)和真菌抑制效果较弱。AF抗真菌纤维含有的安全抗菌剂为Tolnaftate,能有效抑制真菌的繁殖。纤维生产过程中,抗菌剂的绝大部分进入纤维内部,只有少部分留在纤维表面,

使纤维具备初步抗菌功能。衣服在穿着过程中这些表面的抗菌剂会移动到它周围和下面纤维上去,使布料产生抑菌圈,抗菌剂数量会随着洗涤和穿着的次数逐步减少。抗菌剂溶出到纤维表面后,就形成了从内部抗菌剂颗粒(浓度较高)到纤维表面(浓度较低)的浓度梯度,使抗菌剂不断扩散和补充到纤维表面。又由于腈纶纤维特有的多孔状结构,使得表面抗菌剂的补充更加及时有效。

抗菌测试

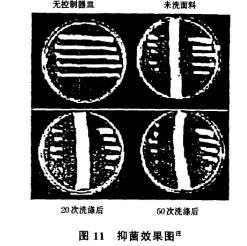

目前我司生产的Amicor抗菌面料采用AATCC147一1988标准来进行抗菌测试,其它如AATCCIO0和瑞士标准SNVl95一920和921也可获得通过。所有的测试都由独立的权威测试机构(诺丁汉特伦大学,或BTTG)完成。测试包括在一块有经灭菌的Amicor布料的培养皿上培育细菌和真菌,培养1一5天使其数量稳定。同时也做没有Amicor面料存在的对比培养实验。面料抗菌性能

注:测试面料:30/7O amicor/棉混纺

测试标准:美国AATCC147-1988

的好坏由它周围的抑菌圈决定;2mm以上就是优质;没有明显抑菌圈但面料上无菌生长,被认为是勉强通过;面料上有菌生长即认为不合格(图11)。

表9 纯Amicor面料的抗菌测试数据

AB抗菌纤维检验结果

|

菌种 |

抑菌圈范围(毫米) |

|

金黄葡萄球菌 |

>15 |

|

克雷伯氏肺炎菌 |

>12 |

|

沙门氏肠菌 |

>12 |

|

大肠杆菌 |

>12 |

|

石膏毛癣菌 |

1一2 |

|

黑曲霉菌 |

0 |

|

爬行曲霉菌 |

0 |

AB纤维对测试的细菌很有效,对毛癣菌和曲霉菌却无效。相反地,AF纤维则对毛癣菌和曲霉菌很有效,对细菌却没什么作用。Amicor纤维一般与其他纤维混纺,Amicor混合物的抗菌效果会随着Amicor含量的减少而降低。

经反复验证,AB含且最少20%、AB和AF最少30%时,能获得很好的抗菌效果。(如果AB和AF的混纺比例达到30%,则该面料可以同时抑制细菌和真菌的生长。这种纤维称作Amicor Plus (Pure)。)见表10。

表lO Amicor/棉混纺面料的抗菌测试结果

|

Amicor/棉混纺面料的抗菌测试结果 |

||

|

菌种 |

抑菌圈范围(毫米) |

|

|

20%AB纤维 |

15%AB+15%AF纤维 |

|

|

金黄葡萄球菌 克雷伯氏肺炎菌 沙门氏肠菌 大肠杆菌 石膏毛癣菌 黑曲霉菌 爬行曲霉菌 |

5一10 3一7 3一7 3一7 0 0 0 |

5一10 3一7 3一7 3一7 4一8 3一7 3一7 |

2、Amicor抗菌织物的工艺流程

坯布翻缝→烧毛→退浆→煮练→氧漂→染色→柔软→拉幅→预缩

3、Amicor抗菌织物的加工特点

(1)在对Amicor/棉混纺面料漂白时,我们建议使用双氧水,不要用次氯酸漂白,因为它会减弱Amicor的抗菌作用。

(2)Amicor/棉混纺织物中,Amicor纤维可按染普通腈纶方法采用阳离子染科染色。染料的选择要根据牢度要求及沾色性能而定。Amicor与棉、涤等的混纺面料要取得非常均匀的颜色,我们采用的是"一浴两步染色",应当先染腈纶。

耐洗性

Amicor的抗菌剂以颗粒状分布在纤维内,不是分子状地散落在纤维整个结构中,因而抗菌剂颗粒能像仓库一样缓缓将抗菌剂溶出到纤维表面。即使抗菌剂粒粒溶化,它们也无法离开母体纤维,因此Amicor抗菌布的耐洗性非常好。如表11:

表1l 双效Amlcor/棉混纺面料的耐洗测试结果

|

洗涤次数(40℃) |

抑菌圈范围(毫米) |

|

|

金葡菌 |

石膏毛癣菌 |

|

|

75 100 l25 l50 l75 200 |

11一15 11一17 11一16 11一18 11一15 11一16 |

6一10 5一10 4一6 3一8 6一10 3一6 |

Amicor抗菌纤维使用安全有效的抗菌剂抑制细菌和真菌的繁殖、消除纺织品异味、真菌感染和消灭蛾虫。作为母体纤维的柯泰尔腈纶具有许多优点,如多孔结构(有利于抗菌剂的渐渐释放)、容易混纺和染色以及不易吸湿等。

七、竹纤维面料的染整加工

1、竹纤维织物的性能

竹纤维是利用我国广泛生产的竹子为原料,经特殊的高科技工艺处理制取的再生纤维素纤维。由于竹子在生长的过程中,没有任何的污染源,完全来自于自然,并且竹纤维是可以降解的,降解后对环境没有任何污染,又可以完全的回归自然,故该纤维被称为环保纤维。竹纤维横截面形状与粘胶相近,但是与之不同的是截面内呈多孔状,因此竹纤维吸放湿性能极好。竹纤维具有优良的着色性,色彩鲜艳。悬垂性好,回弹性和耐磨性比粘胶好。竹纤维最大的特性是具有任何纤维所不具有的天然抗菌性能。经过监测,竹纤维对大肠杆菌、金黄色葡萄球菌、巨大芽孢杆菌等菌类具有抗菌功能,24小时抗菌率达到73%。竹纤维可与棉、天丝、涤纶、腈纶等天然纤维和化学纤维混纺,也可纯纺。适合制作家纺类(如巾被类、床上用品等)、针织类(如T恤、内衣、袜子等)、衬衣面料、休闲面料等。

2、竹纤维织物的染整工艺流程

竹纤维/棉织物工艺流程

坯布翻缝→烧毛→退浆→煮练→漂白→染色→柔软→拉幅→预缩

竹纤维/涤织物工艺流程

坯布翻缝→烧毛→退浆→氧漂→定型→染色→柔软→拉幅→预缩

3、竹纤雄织物的染整工艺特点

(1)竹纤维同其他人造纤维素纤维一样,不耐强碱,生产过程中一般采用酶退浆。当与棉混纺时,棉籽壳去除不净,织物毛效低。我们采取冷轧堆工艺进行煮练后氧漂,效果极佳,基本满足了染色半成品的毛效要求。

(2)竹纤维染色工艺一般采用全棉工艺,由于竹纤维遇水后溶涨,轧染生产难度比较大。

(3)竹纤维染色所需染化料以活性染料、士林染料为主,不仅牢度好而且色泽鲜艳。

(4)竹纤维织物具有吸湿排汗功能,后整理要选择亲水性柔软剂。

(5)竹纤维织物生产时缩水率比较大,加工过程中要尽量降低张力,以保证缩水率。

结束语

新型纤维纺织品的生产是一个综合性的系统工程,不是简单的改革一两项工艺、开发出几个新产品就可以解决了的。随着人们对环境美感的日益重视,新型功能化纤维纺织品将会得到更多的开发和利用。新型纺织品的染整加工技术也需要进一步研究完善,本文仅根据我司近几年来的开发、生产

实践,结合企业现有的生产设备,介绍了一些新型纤维功能化纺织品染整加工技术,他们仍有待于进一步开发和研究。

参考文献;

1、王其《WLOFT纤维性能研究》

2、吕钰(COOLMAX针织物染整工艺探讨)(纺织导报)2002.1

3、吕传友 (MODAL斜纹织物的染整加工)(印染)2001.7