|

纺织新科/园地第十九期/技术资料——水刺技术(Aqua

Tex),染整加工的一种新方法 |

水刺技术(Aqua Tex),染整加工的一种新方法

全国染整新技术推广应用协作网编写

射流喷网技术我国俗称水刺法,用于非织造布的粘合已有25年以上历史。1995年,美国的Messre.BBA公司开发出了Interspun工艺,并为此申请了专利。该工艺,通过水喷射来对织物表面进行处理,可以对织物的结构与性能有积极的影响。

与非织造布粘合的射流喷网技术中自由移动的单根纤维受到高能量水喷射作用的情况不

同(图1),机织及针织物中的纤维被牢牢地结合在纱线中,导致内部结构的明显改变。

1998年,BBA公司与Fleissner公司签署了一项合作协议,授权Fleissner公司为此项技术的独家机器供应商。

因此,由Gerold Fleissner开发用于非织造布水力编织领域内喷水体系的多年经验,现在已经能够理想地应用于织物处理。对织物处理将具有长期影响的Aqua Tex体系已经被人们认为是织物染整中的一种新方法了。

经此处理的织物除了提高产品的质量外,还有降低成本、节省能源、对环境友好,减少织物工艺流程等功能。

为此对AquaTex技术作一概要介绍。

L.水力的缠结原理

L.水力的缠结原理

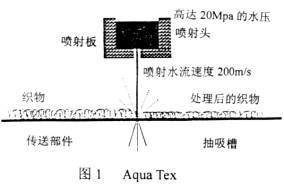

"Aqua Tex"(水刺射流喷网)加工线(图1)主要由一排直径为0,lmm叼·5mm喷射孔喷出的连续水流组成的水帘,喷射间距40孔/英寸-80孔/英寸,高达2OMpa(2OObar )的水压,和以200m/s的高速喷击处理织物。织物在多孔传送带或多孔滚筒上被传送至水帘下方。同时织物上的水分必须抽吸除去,再通过一只水/气分离器和多步过滤体系重新循环到高压泵里。

在此过程中,一部分水(视织物类型而定,在3%~5%之间)被连续地加入,作为新鲜水,用以补偿由于织物湿汽蒸发,空气/水分离器中水滴的丧失,过滤体系中复洗水的损失。

通过高能量水对织物的冲击,纱线松散,单根纱上的纤维或者相邻纱线间的纤维松散端就缠结起来。

这个看似简单的工艺,实际上是一个极其复杂的过程 。

当水被压入很细小的喷射孔时(图2),由于喷射孔的湍流或者由于在喷射孔中的粒子,污染而产生的湍流或不洁静的喷孔将导致织物的不均匀处理,反过来会产生条痕效果。Aqua Tex体系的喷射孔被设计成让水在宽度上均匀地分布,且具有均匀的压力,因此确保了每个水喷射孔都传递相同的能量。

|

|

|

|

图2 Aqua Tex喷射头 |

图3 Aqua Tex体系 |

在水处理过程中,织物由传送带或者滚筒(图3)在下次水喷射之前将过剩的水在一个真空槽中吸干。在用水喷射冲击织物的过程中,织物表面太多的水将造成不均匀的效应或称莫尔效应。真空槽与此同时也将织物保持在原位。真空槽被直接安放在喷射水帘的下方,以便织物获得有效的效果。

在获得适宜效果及最佳的效率时,机器本身有许多决定性的因素。

——孔径

——孔排列

——喷射头隔距

——喷射头构形,亦即单排或多排

——槽的几何形状

——喷射孔构造

——喷射角

——水出口到织物的距离

——传送带及滚筒的设计,例如金属丝、纬纱、经纱的织造,可渗透性,组成(金属/塑料)

——真空度

——除水效率

同样,工艺中的可变因素对最终结果也起块定性作用。例如:水压、生产速度、喷孔数目、单面喷射、双面喷射、织物张力。同样也不可以忽视对织物及其性能的影响,每种织物都要求专门的机器设备,这是技术核心的一部分,并且连同工艺一起提供。

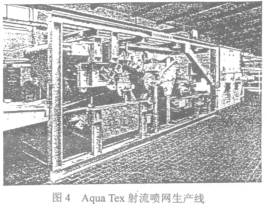

如果对织物的性能很熟悉,并且对织物结构与射流喷网工艺之间的关系很清楚,那么对工艺的控制和最优化就变得相当容易了。织物类型和工艺参数之间的关系,FIeissner公司有一条连续的生产线(图4),供使用lnterspun Aqua tex技术的用户用他们自己的织物来试验。

以下织物数据将影响增强效果;

——纤维 (长度、线密度、卷曲、湿效率、模具、整理、类型)

——纱线 (捻度、纺纱装置、重量、单股或合股)

一织物组织 (平纹、斜纹……),经纱及纬纱根数,总的覆盖率,整理效果。

Aqua Tex体系适合于各种类型的细纱(短纤或长纤)织物。各种类型的纤维,无论是合成纤维还是天然纤维,都可用该工艺处理。

在织物 (尤其它的经纱支数)和对各种织物所采用的喷射头喷射孔的数量之间有着特定的关系。每英寸的喷射孔数必须超过织物上每英寸经纱的数,否则织物将有起波纹的趋势。

水压取决于被处理的织物,压力必须大到足以松开纱线,以至它们能被缠结。如果水压不足,则没有或者只有不充分的缠结发生。

为了确保均一的效果,对整个织物表面的每侧用冲击水喷射必须覆盖达150%,这在连续操作过程中将通过一排排相应的喷射头来实现 (图5);当喷射头有限,且为间歇式生产时,织物需多次往复来实现这种处理效果(图6)。

2.喷射头的能量

纺织材料结构和性质的变化取决于下列响影因素:喷水孔的冲击力,喷射水在织物单位表面的停留时间,且随织物的传送速度、喷射头的数目和纺织品结构与性质而异。决定纺织材料新性质的基础是所谓的比能量输入。这就是由水的喷射而导入每千克织物的能量。

下列方程说明了相互关系:

每个喷射头的冲击力:

N = p·V·l0-3(kW)………………………………………………(1)

式中; p(N/m2)一一喷射头的压力;

V(m3/s)一一流速。

每个喷射头的能量输入

E = p·V·l0-3/m (KWh/Kg)………………………………(2)

式中;m(kg/h)一一织物的通过质量。

每个喷射头的总能量输入

|

EB == |

Σ |

P·V1 ·10-3 |

|

|

|

——————— |

(KWh/Kg) |

…………………………(3) |

||

|

i=1 |

g·v·WB ·60 |

|

|

式中;i=1…n一一喷射头的个数;

g(kg/m2)—— 织物的单位面积重量;

v(m/min)一一生产速度;

WB(m)一一织物幅宽。

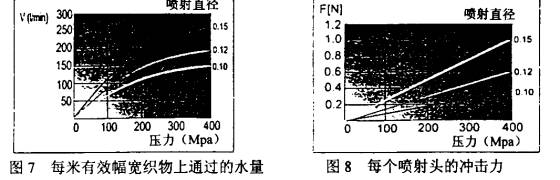

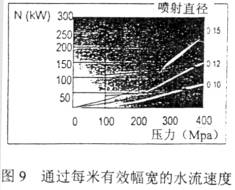

总能量输入可通过单个喷射头的压力和生产速度来改变。流速是在不同压力阶段经过多次试验而确定的,而且取决于喷射孔的直径和每英寸喷射孔的数目。图7表明1m有效幅宽和间距为40孔/英寸下,水流速率V(L/min)与压力和喷射孔径的函数关系。

冲击力与压力及喷射孔直径的函数关系示于图8。在给定的压力下,冲击力随着喷射孔直径的增大而升高。图9表明不同

喷射孔直径下和每米幅宽,织物受到的冲击力与水压的关系曲线的差异情况。可看出,在喷射孔直径大和低水压情况下,可以获得相同的冲击力而耗费较少的能量。因为决定结果的关键因素是冲击力而不仅仅是水压,因此,可对能量消耗进行优化。

喷射孔直径下和每米幅宽,织物受到的冲击力与水压的关系曲线的差异情况。可看出,在喷射孔直径大和低水压情况下,可以获得相同的冲击力而耗费较少的能量。因为决定结果的关键因素是冲击力而不仅仅是水压,因此,可对能量消耗进行优化。

为获得理想结果及最高效率,许多机器设备参数如下;喷射孔直径,孔间距,孔的排列 (一排或多排),喷射孔与织物间的距离,传送设备的材料与性质 (精细度、表面的开孔率),低水压和去水效果。影响处理结果的决定性工艺参数;水压,生产速度,喷射头的数目,单面域双面处理,织物的张力。织物及其性质的影响因素也不可忽视;纤维 (纤维类型,短纤维的长度,纤度,卷曲度,油剂情况),纱线(纱线类型,纺纱方法,重量),织物(织造方法,结构,整理情况)。

为了控制和优化后序工艺,必须建立喷射孔与纺织材料之间的相互关系。此关系可通过在Fleissner技术中心连续化生产线上试验而获得(图4),并能为 "Aqua Tex" 客户服务。

3 Fleissner Aqua Tex的技术设备

此生产线的主要组成如下。

(l)FIeissner喷射孔(专利技术)

在均匀压力下,水沿纬向在织物全幅宽度上均匀分布。新研制的喷射孔无须维修。它们不含有任何过滤装置或其他活动部件。体系是密封的,即便在高压下也是如此。喷射头由不锈钢材料制成,具有不同的孔间距和孔排列(一排或多排),替换容易而快速。

(2)传送部件

传送部件可由滚筒及传送带以种种不同的组合方式构成。水刺处理线的第一段大部分是滚筒,第二段可以是传送带或滚筒。滚筒是滚筒里的抽吸圆筒所支撑。采用悬壁结构的抽吸圆筒是固定的,而滚筒外壳则可以替换。因为滚筒外壳重量轻而刚性大,所以易更换,并且操作中被损坏的危险很小。

(3)高压泵

以陶瓷为活塞的往复泵用作高压泵,可以使运行时间长达8000h而无须维修。每个喷射头或加压阶段都配备有单独的泵,这就避免了早期一只泵服务于所有喷射头而所必须的非常难的节流操作。现行的万法可以达到节约许多能量的目的。

(4)抽吸

为了提高水刺处理的效率,把包括烘千在内的总能消耗降低到最低限度,人们对优化抽吸体系进行了深入的研究工作。低压 (真空),抽吸槽的数目,以及槽的几何尺寸等都获得了优化。体系使用了由变频发动机驱动的多级风扇。水/气混合物从一侧抽吸出,即便在更大的幅宽的场合也如此,再送到水/气分离器中。

|

絮凝剂(浆粕用)2-3ppm |

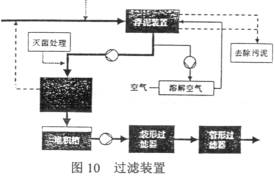

(5)过滤

过滤装置的排列次序由待处理的纺织品决定。通常是带状过滤器,自洁型过滤器,袋形和管型过滤装置。当加工棉、Lyocell或类似的纺织材料时,使用组合气浮/纱层过滤装置,而不用带状过滤器 (图10)。添加的新鲜水量占总耗用水的3%~5%,这取决于待处理的织物。

为确保在织物表面均匀处理,对整个织物表面每侧冲击水喷射覆盖率必须达150%。这在连续操作中通过一个接一个相应的喷射头数目来实现,在间歇式操作中由织物的不停往复运动来达到。

此情况下,织物被以一定的张力从布卷上拉下,放置在滚筒上,用一只或两只喷射头处理一面,接着在一定控制张力下经过一只轧水棍或抽吸系统拉出并再打卷。此项操作在织物的同侧或另一侧重复进行直至想要的效果。

在多步骤连续生产线上,布的每一面被喷水处理一次或多次。此情况下,交替排列的喷射头固定在滚筒或传送带的上方。在生产线末端,通过抽吸彻底去除织物上的水分,以便使后续的烘干工序中所需的能量降到最低。滚筒外壳或金属丝网目数的最佳选择分别由待处理的织物决定。

4 加工参数和效果

当喷射水冲击织物时,可观察到如下效果;

——单根的纱线被松解,接着纤维被缠结

——经纱和纬纱交叉点产生固结

——缠结发生在相邻的经纱和纬纱之间

——纱线的位置发生变化,并且纱线在纬向上的分布变得均匀

——织物上的张力基本上消除

——最后在喷射孔下方织物受水冲击的一面是光滑的

——最后一次贴近传送设备的织物一面具有一种柔软的、天鹅绒般的手感

喷射水产生的冲击力使纤维散开又缠结。一些由传送设备上金属网反射回来的水流将产生第二次缠结效果,这些效果取决于织物的材料且对水刺处理效果可能是重要因素。水刺处理产生的缠结强度取决于能量的大小、纤维的类型和纤维的长度。

另一方面,压力必须足够高以使纱线松解并获得必要的喷射效果。当喷射头的孔间距为60孔/英寸、喷射孔直径为0.1mm~0.l5mm时,此Aqua Tex工艺所用的压力应在12.5Mpa~l7Mpa之间。对于相同喷射直径和孔间距,在确定的数值上再增加压力不会明显改善织物的性质。

水刺工艺中的比能量是加工效率的一个重要判据。比能消耗取决于纺织品的重量及性质,大约每千克织物为0.3kW~0.55kW。相比而言,水刺非织造布的比能耗为每千克轻质纤维网0.03kW~0.1kW,每千克厚重纤维网(约400g/m2)0.65kW~0.8kW。

己经知道织物和喷射头之间存在的某种关系必须加以研究。例如,每英寸喷射孔数量必须大于织物上每英寸的经纱的数量,否则将出现云癍疵。孔间距为每英寸40孔~60孔可获得最佳处理结果。Aqua tex设备的生产速度在40m/min和60m/min之间,它们分别相应于厚重织物 (室内装饰用织物、牛仔布)和轻质织物(棉或PET织物).

对于己建立的工艺参数,输入的总水量是获得所需结果的决定性因素。例如,当处理厚重织物时,选用大的喷射孔径和低压获得的效果胜过小直径和高压的喷射处理效果。

当选择覆盖传送设备的金属网目数时,效果最好的为60目。用粗目的金属网处理轻质织物时,耍产生疵病,然而若用精细的金属网来处理,则产生一定程度的烫平效果。

使用喷射孔排列成两排的喷射头,可以降低喷射孔的数目。但此方法不适用于股线织物,因为纬线易被位移。根据织物的类型和工艺参数,织物中将发生一些可观察到的和可测量的变化如下;

————织物厚度增加高达50%

————织物的密度相应增加

————耐磨性提高100%~300%

————改善了抗起球性

————线缝和布边的耐撕破性提高100%~200%

————透水和透气性降低40%~80%

——改善了手感和外观

——提高了织物整幅均匀性

——织物的稳定性得到提高

5.AquaTex技术应用举列

(1)不同类型纤维构成的家用装饰布

首先看一个例子,一般地,由聚酷经纱和棉纬纱常规织成的织物,纬密为27根/cm,要背涂少量胶乳使结构稳定。现在把纬密降低到23/cm,再经AquaTex处理,且织物在烘干前加入柔软剂。结果是,织物能通过所有物理测试并具有柔软的手感。另一个例子,聚丙烯经纱和棉纬纱交织而成的家用装饰布。此情况下,要处理的布的纬纱数可降低 12%,用胶乳对织物进行背涂以提高稳定性,这一工序也可省去。产品手感柔软且性能得到改善。

对于提花家用装饰织物,纬纱数可从 16/cm降低到 12/cm,用胶乳做背衬也可略去,而且织物手感柔软,性能提高。这些例子表明采用AquaTex工艺制造的家用装饰布性能明显改善,手感柔软,同时能节约纱线,无须使用底衬胶乳。

(2)牛仔布或其混纺织物

美国一家牛仔布制造商在南卡罗米纳的生产线上试验了750万米未染色牛仔布。由于采用了AquaTex工艺,经纱数降低了15%,减少了化学试剂用量,而且在机械预缩整理中,机械预缩率由13%降低到8%。当处理天然纤维时,必须采用多级过滤系统以防喷射孔的堵塞。

靛蓝和硫化染料色的牛仔布经AquaTex工艺处理后可获得非常有趣的结果。如用较大直径的喷射孔 (0·2gmm)和间距为每英寸11孔-18孔,喷射头是单层或多层的喷射装置;可获得这种想要的结果。

由棉或Tenncell/LyoceIl制成的牛仔布可以较低的重量生产出来,因此更加便宜。Greenwood Mills等,己经对一种水刺处理的Lyocell织物注册了商标,名为纽约第五街样卡"fifth Avcnue Collection",该种织物具有一种"桃皮"的表面,并且有柔软的手感,迄今为止还不能用劳动布来获得。其他降低成本的因素还有,提高色强度,色耐洗性,缩短净洗时间,就纤维的原纤化和去原纤化必要步骤而言,这是极为有利的。

(3)气囊材料

InterSpun己大量用于普通汽车的气囊材料。这种尼龙长丝织物原先编织得非常密,以防止布幅上出现不规则织疵和达到特定要求

(密度、线缝强度)。应用AquaTex工艺,织物在纬向上分布均一,另外纬纱数也可以降低。与标准产品相比透气性有所降低。通过对相应 AquaTex工艺条件的控制,可以用相类似的原材料制成具有不同性质的各种最终产品。

(4)由棉、粘胶以及其混纺物制成的外衣

棉织物极易被AquaTex技术处理成为密实丰满的织物,表面具有天鹅绒般的柔软手感。为避免轻薄织物出现云癍疵,必须采用孔间距为每英寸100孔,孔大小0.08mm的喷射板, 而不是普通的0.127mm的孔尺寸。粘胶及其混纺物经AquaTex工艺处理后密度提高、手感柔 软、表面类似天鹅绒。若将喷射头进行合理排列,织物的背面也同样可处理成最佳表面。

6. AquaTex技术的优越性

(1)生态性

必须指出的是lnterSpun工艺只是用水来获得效果,没有用到化学品,因此该工艺对生态 是极为有利的。水是通过不断加入一定量的新鲜水到一个循环中而运作的。为了避免纤维或 者一些可能产生织物毛边的污物阻塞喷射孔,就需要一个高效的过滤体系。根据不同的纤维 类别来设置;棉纤比合纤需要一个更加复杂的过滤体系。

如果水循环在公司的整理工艺中允许的话,则也可以另一种方式达到节约;只需将新鲜水喂入AquaTex体系一次,不需过滤就可用于后继的整理/净洗工序。

(2)节约原料

BBA开发了所谓的"准结构织物"经过水力缠结的织物,通常显示出与那些具有更厚重的结构而未经水力缠结的织物相同的物理的应用性能。换言之,AquaTex体系生产出较轻的织物,因此有助于节省相当数量的原料。

为了证明经过水刺处理可节省开销,试以提花套印家具装饰织物为例;一个40根纬纱/英寸的普通织物同具有同样结构的30根纬纱/英寸经过水刺处理的织物相比较,在使用上具有相同的性能。

对于一个40根纬纱/英寸的织物(1500mm宽,284 0sy)由于乳胶涂层和一般管理费需耗费2.557美元/码,而另一方面,一个30根纬纱/英寸经过增强处理的织物(1500mm,206 0sy)考虑到它对纱线和编织方面的费用的节省,及对水刺处理、干燥、一般管理费的花销,需耗费2.295美元/码,由此得到主要因减小织物重量的净节约费用为0.262美元/码。

(3)简化工艺流程

在织物生产过程中运用AquaTex体系除了强化织物的性能,节省原料,保护生态环境这些重要的有利因素外,尤其值得强调的是消除或缩短整理步骤,因而进一步节约了费用并能更有效地进行生产。

由于节省潜力随各种织物质量和应用而改变,所以我们将提供一个棉或棉/聚酷织物较为简单的整理工序及分别对化学品节省情况的例子。

用AquaTex体系可以缩短或增强漂白和预缩步骤。由lnterSpun技术增强的织物同样也清楚地显示出较好的染色及交染结果。这些观察结果表明,在退浆、煮练、漂白和染色过程中,减少了化学品的使用。这个事实使得对棉或聚酷/棉织物的整理变得对环境更加友好。

以羊毛织物的试验表明,用AquaTex可显著提高织物的抗皱性、白度、光亮度,而其中对预缩工序的取消导致了由于减小纤维的损失而显著提高织物产量的结果。

(4)两种不同效果

此外,水刺处理还能以两种截然不同的方法用于装饰类织物;第一种方法是基于如下事实,即织物的不坚牢染色表面,可以通过高能量的水帘冲洗掉。这种处理可产生出图案来,这种图案易被所用的不同结构的支托传送网进一步削弱。这样获得的有些三维效果的图案可用热定形使之持久化。

第二种获得图案的方法是纱线位移,纱线因射流而产生位移取决于传送筛网的结构,在纱线的交叉点产生相互缠结。

7.结语

非织造布粘合的水刺技术(射流喷网技术)稍经改造应用于织物染整加工的新方法已获得了良好的效果,并展示出巨大的生命力。并由生产水刺法非织造布设备世界一流水平的Feisoner公司供应整套AquaTeex设备,说明AquaTex技术己跨进了工业化的门槛。

AquaTex技术作为织物染整加工中的一个新方法,可提高产品的质量,降低用纱量,节约化学品,还可能缩短工艺流程,本身不用化学品,因此,是一种环境友好的新技术。

AquaTex技术作为一种新的方法,在染整加工中应用才揭开面纱,现有的一些试验资料,尚难对其发展前景作预测,只能拭目以待了。

(原载:全国染整新技术协作网间讯第12期(总 18期)2002年4月28日)